Изобретение относится к обработке металлов давлением, в частности к области ковки заготовок, преимущественно из малопластичных сталей на прессах или радиаль- но-ковочных машинах.

Цель изобретения - повышение качества поковок за счет интенсивной проработки литой структуры металла.

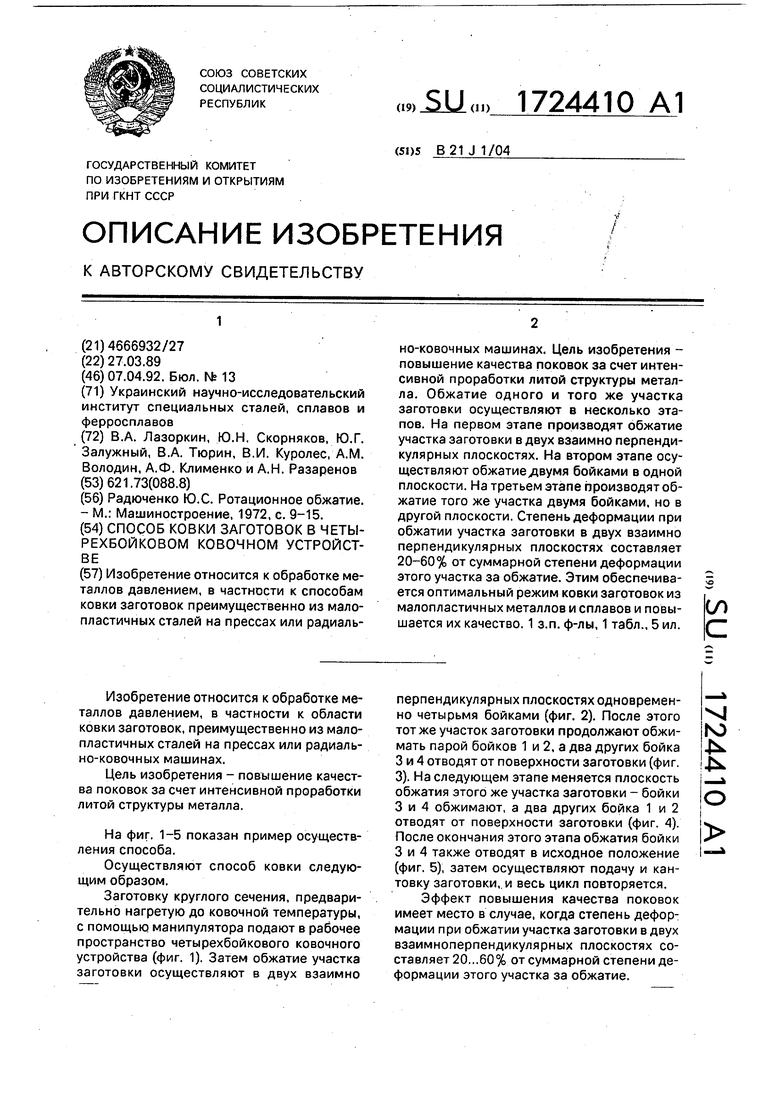

На фиг. 1-5 показан пример осуществления способа.

Осуществляют способ ковки следующим образом.

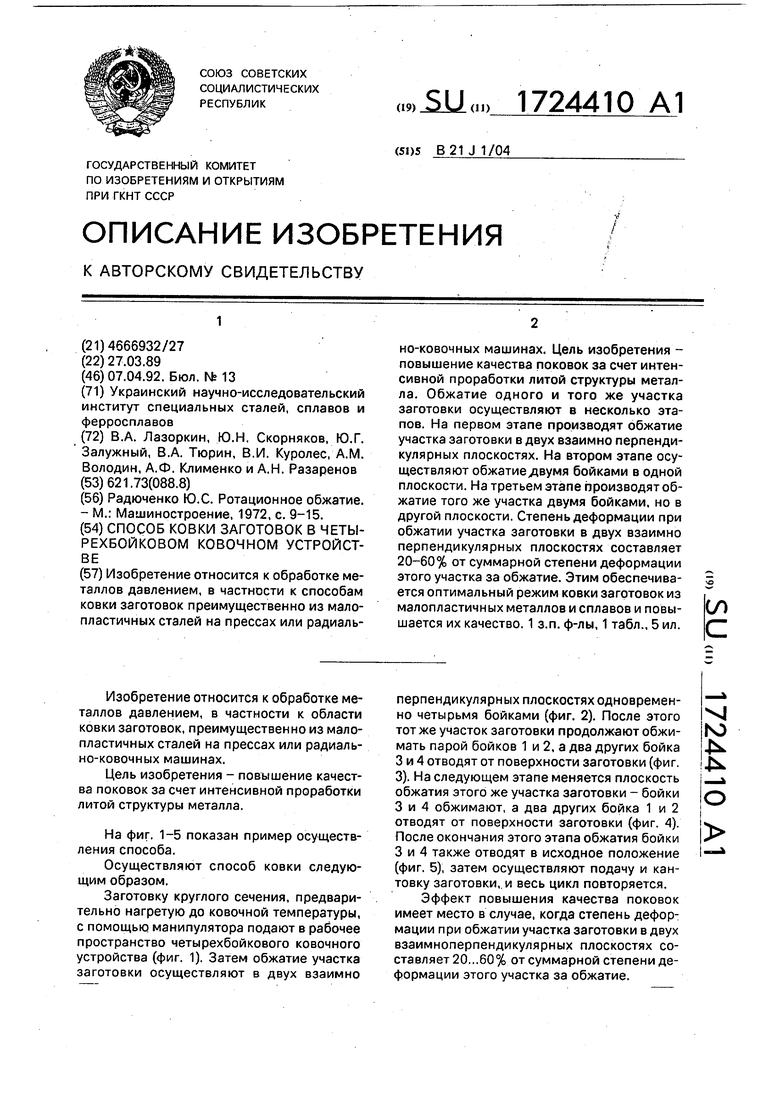

Заготовку круглого сечения, предварительно нагретую до ковочной температуры, с помощью манипулятора подают в рабочее пространство четырехбойкового ковочного устройства (фиг. 1). Затем обжатие участка заготовки осуществляют в двух взаимно

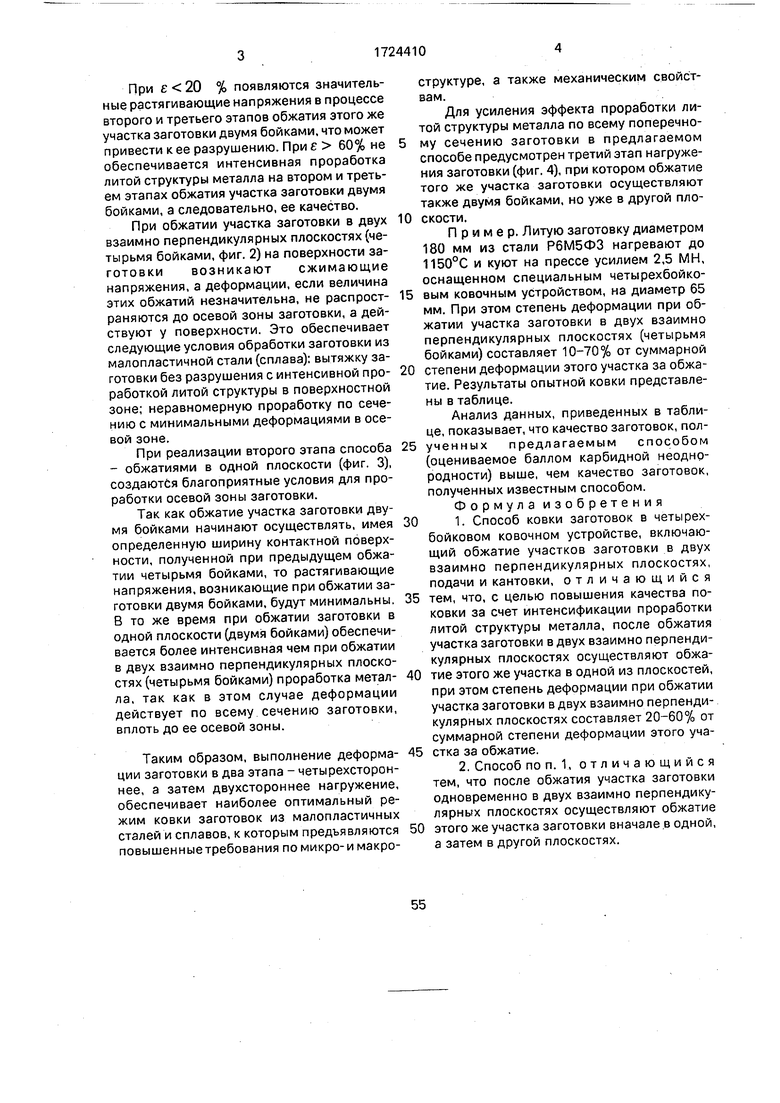

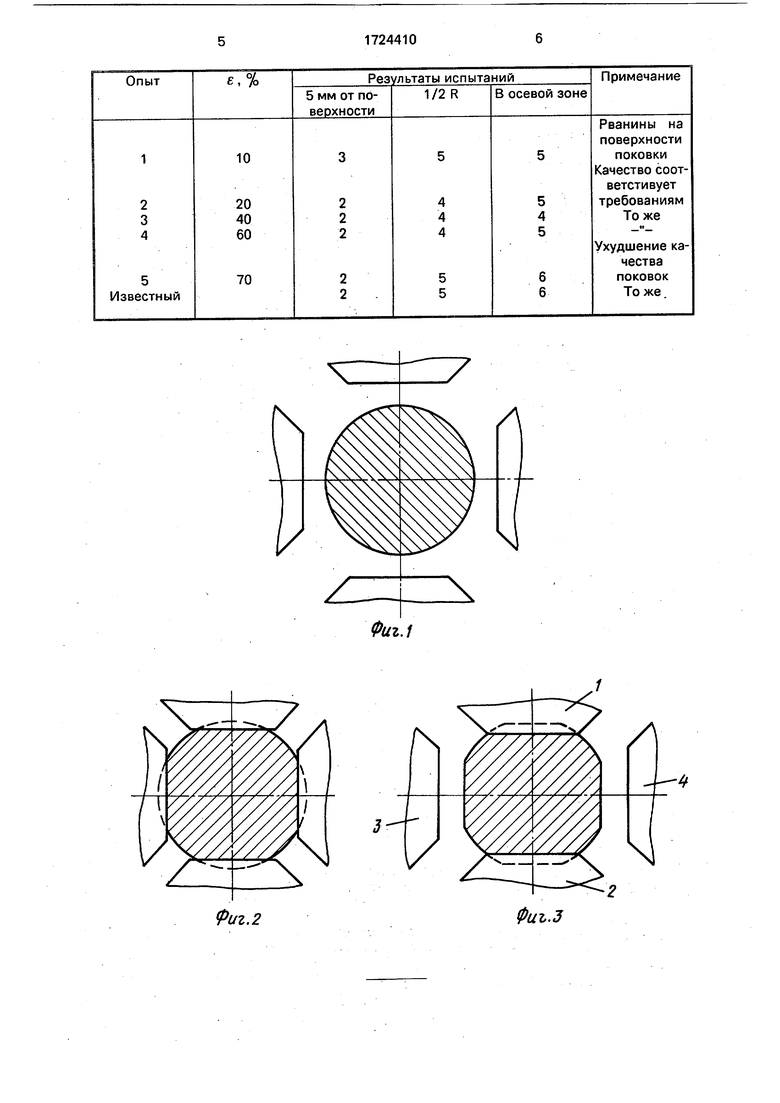

перпендикулярных плоскостях одновременно четырьмя бойками (фиг. 2). После этого тот же участок заготовки продолжают обжимать парой бойков 1 и 2, а два других бойка 3 и 4 отводят от поверхности заготовки (фиг. 3). На следующем этапе меняется плоскость обжатия этого же участка заготовки - бойки 3 и 4 обжимают, а два других бойка 1 и 2 отводят от поверхности заготовки (фиг. 4). После окончания этого этапа обжатия бойки 3 и 4 также отводят в исходное положение (фиг. 5), затем осуществляют подачу и кантовку заготовки,, и весь цикл повторяется.

Эффект повышения качества поковок имеет место в случае, когда степень деформации при обжатии участка заготовки в двух взаимноперпендикулярных плоскостях составляет 20...60% от суммарной степени деформации этого участка за обжатие.

VI

N5

4

О

При Ј 20 % появляются значительные растягивающие напряжения в процессе второго и третьего этапов обжатия этого же участка заготовки двумя бойками, что может привести к ее разрушению. При е 60% не обеспечивается интенсивная проработка литой структуры металла на втором и третьем этапах обжатия участка заготовки двумя бойками, а следовательно, ее качество.

При обжатии участка заготовки в двух взаимно перпендикулярных плоскостях (четырьмя бойками, фиг. 2) на поверхности заготовки возникают сжимающие напряжения, а деформации, если величина этих обжатий незначительна, не распространяются до осевой зоны заготовки, а действуют у поверхности. Это обеспечивает следующие условия обработки заготовки из малопластичной стали (сплава): вытяжку заготовки без разрушения с интенсивной проработкой литой структуры в поверхностной зоне; неравномерную проработку по сечению с минимальными деформациями в осевой зоне.

При реализации второго этапа способа - обжатиями в одной плоскости (фиг. 3), создаются благоприятные условия для проработки осевой зоны заготовки.

Так как обжатие участка заготовки двумя бойками начинают осуществлять, имея определенную ширину контактной поверхности, полученной при предыдущем обжатии четырьмя бойками, то растягивающие напряжения, возникающие при обжатии заготовки двумя бойками, будут минимальны. В то же время при обжатии заготовки в одной плоскости (двумя бойками) обеспечивается более интенсивная чем при обжатии в двух взаимно перпендикулярных плоскостях (четырьмя бойками) проработка металла, так как в этом случае деформации действует по всему сечению заготовки, вплоть до ее осевой зоны.

Таким образом, выполнение деформации заготовки в два этапа - четырехстороннее, а затем двухстороннее нагружение, обеспечивает наиболее оптимальный режим ковки заготовок из малопластичных сталей и сплавов, к которым предъявляются повышенныетребования по микро-и макроструктуре, а также механическим свойствам.

Для усиления эффекта проработки литой структуры металла по всему поперечному сечению заготовки в предлагаемом способе предусмотрен третий этап нагруже- ния заготовки (фиг. 4), при котором обжатие того же участка заготовки осуществляют также двумя бойками, но уже в другой плоскости.

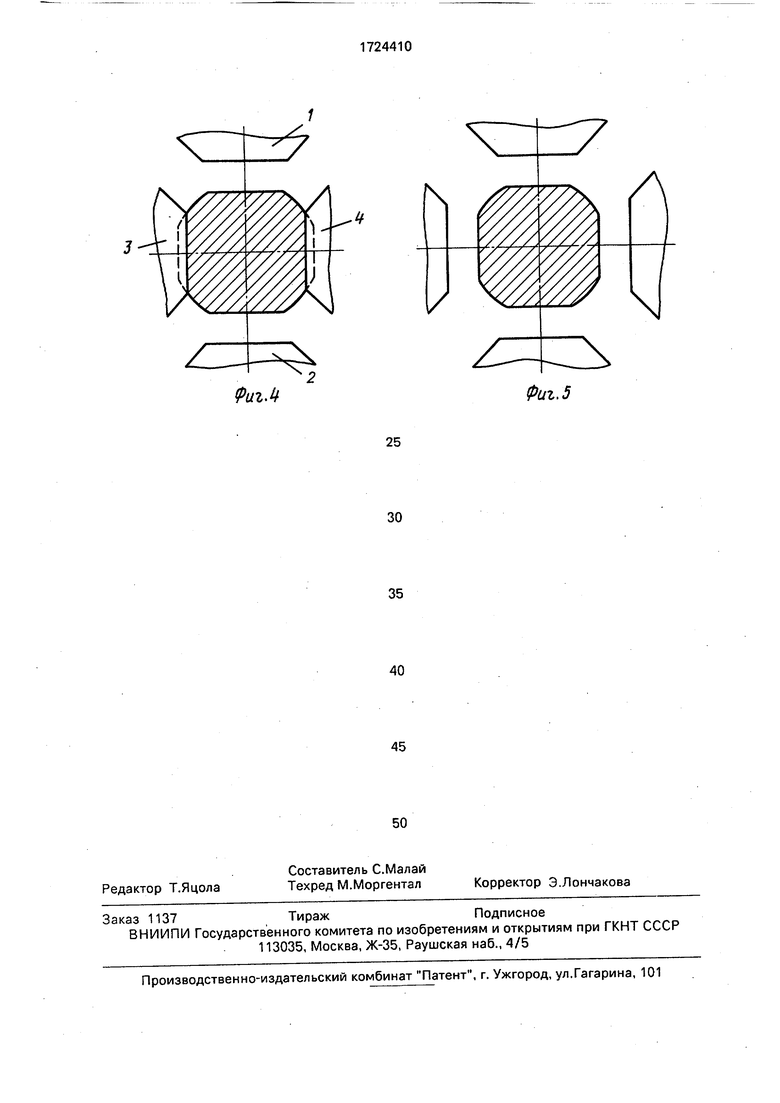

Пример. Литую заготовку диаметром 180 мм из стали Р6М5ФЗ нагревают до 1150°С и куют на прессе усилием 2,5 МН, оснащенном специальным четырехбойковым ковочным устройством, на диаметр 65 мм. При этом степень деформации при обжатии участка заготовки в двух взаимно перпендикулярных плоскостях (четырьмя бойками) составляет 10-70% от суммарной

степени деформации этого участка за обжатие. Результаты опытной ковки представлены в таблице.

Анализ данных, приведенных в таблице, показывает, что качество заготовок, полученных предлагаемым способом (оцениваемое баллом карбидной неоднородности) выше, чем качество заготовок, полученных известным способом. Ф о р м у л а и з о б р ет е н и я

1. Способ ковки заготовок в четырехбойковом ковочном устройстве, включающий обжатие участков заготовки в двух взаимно перпендикулярных плоскостях, подачи и кантовки, отличающийся

тем, что, с целью повышения качества поковки за счет интенсификации проработки литой структуры металла, после обжатия участка заготовки в двух взаимно перпендикулярных плоскостях осуществляют обжатие этого же участка в одной из плоскостей, при этом степень деформации при обжатии участка заготовки в двух взаимно перпендикулярных плоскостях составляет 20-60% от суммарной степени деформации этого участка за обжатие.

2, Способ по п. 1, отличающийся тем, что после обжатия участка заготовки одновременно в двух взаимно перпендикулярных плоскостях осуществляют обжатие

этого же участка заготовки вначале в одной, а затем в другой плоскостях.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2004 |

|

RU2284874C2 |

| Способ радиальной ковки | 1988 |

|

SU1655644A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ЗАГОТОВОК И ЧЕТЫРЕХБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282517C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2474484C1 |

| СПОСОБ КОВКИ ЗАГОТОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 1991 |

|

RU2014934C1 |

| Способ ковки заготовок в четырехбойковом ковочном устройстве | 1989 |

|

SU1639860A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК КВАДРАТНОГО ИЛИ ПРЯМОУГОЛЬНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2005 |

|

RU2283715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

Изобретение относится к обработке металлов давлением, в частности к способам ковки заготовок преимущественно из малопластичных сталей на прессах или радиально-ковочных машинах. Цель изобретения - повышение качества поковок за счет интенсивной проработки литой структуры металла. Обжатие одного и того же участка заготовки осуществляют в несколько этапов. На первом этапе производят обжатие участка заготовки в двух взаимно перпендикулярных плоскостях. На втором этапе осуществляют обжатие двумя бойками в одной плоскости. На третьем этапе производят обжатие того же участка двумя бойками, но в другой плоскости. Степень деформации при обжатии участка заготовки в двух взаимно перпендикулярных плоскостях составляет 20-60% от суммарной степени деформации этого участка за обжатие. Этим обеспечивается оптимальный режим ковки заготовок из малопластичных металлов и сплавов и повышается их качество. 1 з.п. ф-лы, 1 табл., 5 ил. со с

Риг,2

Фиъ.З

ФигЛ

Фиг. 5

| Радюченко Ю.С | |||

| Ротационное обжатие | |||

| - М.: Машиностроение, 1972, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-04-07—Публикация

1989-03-27—Подача