ГчЭ

4;

со ю

05

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении ковкой поковок штамповых кубиков и других ПОКОВОК прямоугольного сечения.

Цель изобретения - повьппение качества поковок и снижение трудоемкости изготовления поковок типа штамповых кубикоВф

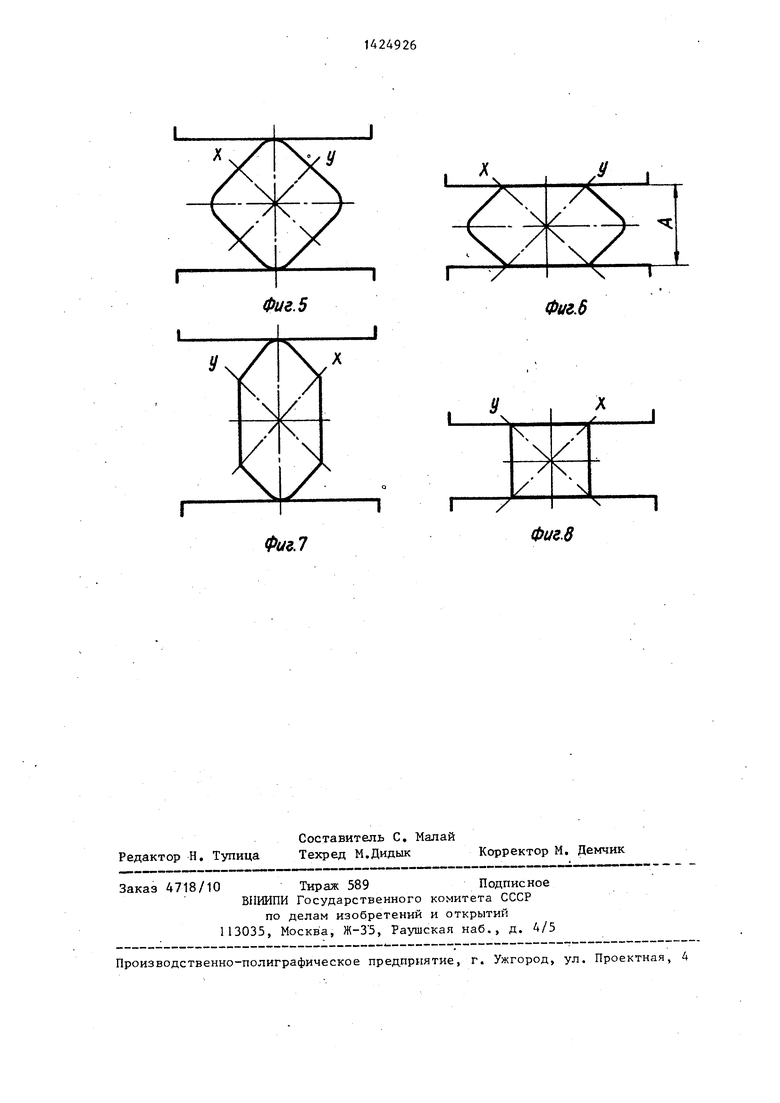

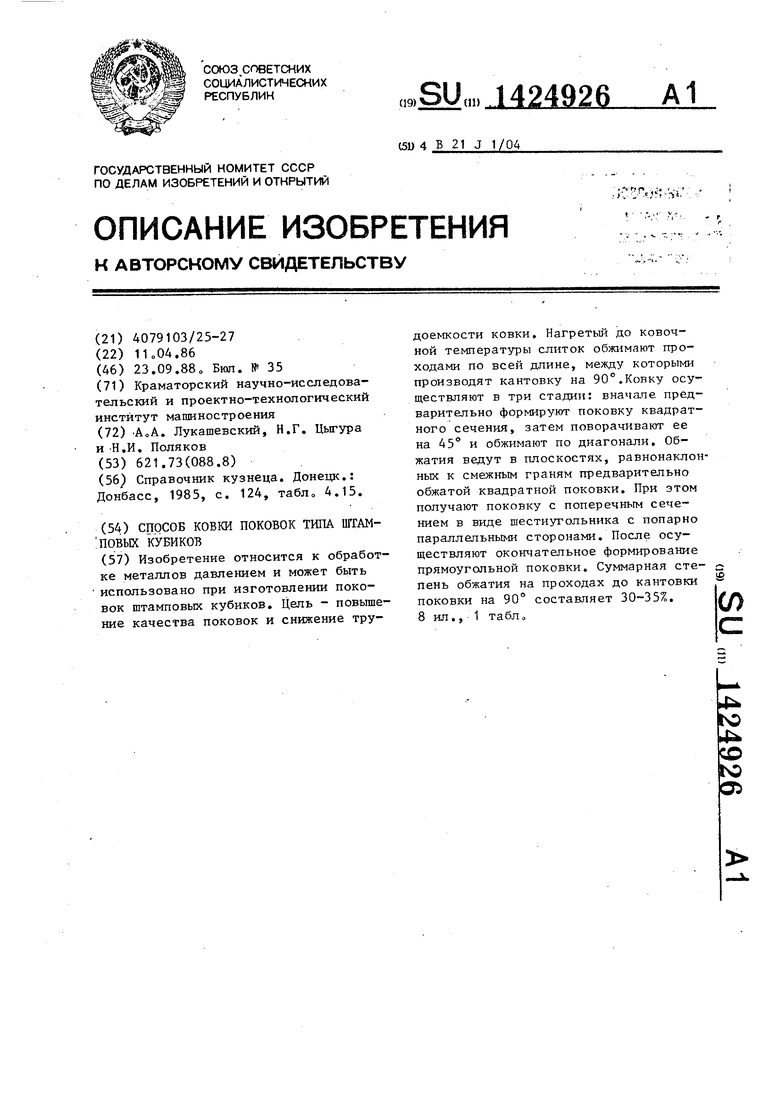

На фиг. 1 показан исходный слиток перед обжатием; на фиг, 2 - форма заготовют после обжима слитка в направлении оси х; на фиг. 3 - исходное положение заготовки для обяима в направлении оси у; на фиг. 4 - форма заготовки после обжима в направле- щш оси у; на фиг. 5 - исходное по- для обжима в направлении оси, равнонаклоненной к осям х и у; на

фиг о б - форма заготовки после обжима в направлении оси, равнонаклонен- ной к осям X и у; на фиг, 7 - исходное положение заготовки для окончательного формирования граней поковки; на фиг, 8 - окончательная форма поковки.. .

Способ осуществляют следующим образом.

Слиток (фиг. 1) диаметра d обжимается проходами в одном направлении до получеш{Я размера А (фиг 2), которьй устанавливают равным (0,65-0,7)d, что I соответствует степени деформации -30- I 35%о После этого заготовка поворачивается вокруг продольной оси (фиг.З) и облдамается за несколько проходов до получения симметричной квадратной формы (фиг. 4). Дпя последующей ковки заготовка повора швается на 45°

(фиг с 5) и обжим заготовки ведется в направлявши оси, равнонаклонной к полученным в перв ых проходах граням, в результате чего получается шестигранная заготовка (фиг. 6). Получен- ная заготовка поворачивается на 90° (фиг 7) и производится окончательное формирование поковки (фиг 8),

Интенсивность проковки металла по сечению слитка достигается тем, что протяжка заготовки прямоугольного сечения выполняется в три этапа, на первом этапе из круглого или многогранного слитка формируется промежуточная квадратная заготовка путем обжима ее в двух взаимно перпендикулярных направлениях суммарной степенью деформации до кантовки на 90° не менее 30%, а на втором :этапе заготовку

j

10

15 20

5

JQ ,g

35

0

кантуют вокруг продольной оси и фиксируют грани заготовки равнонаклонно к рабочим поверхностям бойкой и места сопряжений поочередно обжимают, при этом также суммарная степень деформации до кантовки на 90° составляет 30- 35% от размеров исходной заготовки. На третьем этапе осуществляют окончательное формирование поковки.

Повьщ1енная эффективность проработки металла при ковке согласно предлагаемому способу объясняется тем, что обжим заготовки по приведенной схеме по сравнению с известными ведет к увеличению плоскостей сдвига металла в два раза, а принятие степени дефор- ма7дии до кантовки на 90° обеспечивает глубинную проработку металла.

Трудоемкость процесса снижается, так как эффективная проковка металла достигается при уменьшении требуемого укова до 2,3-2,5 против 2,8-3,2 по известному способу. Это позволяет больпинство поковок, например, штамповых кубиков ковать с исключением операции ЬсадкИо

Для установки оптимальньк параметров способа проведены эксперименты по моделированию процесса ковки цо- ковок из круглых заготовок из стали марки 5ХНМ диаметром 100 мм и длиной 160 мм с искусственным дефектом по /оси в виде отверстия диаметром 6 мм.. По торцам заготовки дефект закрыт остальными пробками с последугацей заваркой. -Отношение поперечного размера дефекта к размеру заготовки составляет 6%, это предельная относительная величина осевого дефекта, возможного в кузнечном слитке. Критерием выбора величины степеней деформации на переходах, является требуемая величина укова, т,е. отношение площадей поперечного сечения исходной заготовки к полученной после ковки поковки с полным закрытием осевого дефекта в процессе деформации, Дяя этого из каждой заготовки куют ступенчатые прямозтольные поковки с отношением размеров с минимальным уковом 2,0 по ступени 1 и максимальным 3,25 по ступени 6, Нагрев заготовок производят в камерной электропечи до температуры 1160°С„ После ковки и отжига по каждой ступени поковки Bbipe- зают поперечные темгшеты которые подвергают шлифовке и горячему трав

лению в 50%-ном растворе соляной кислоты.

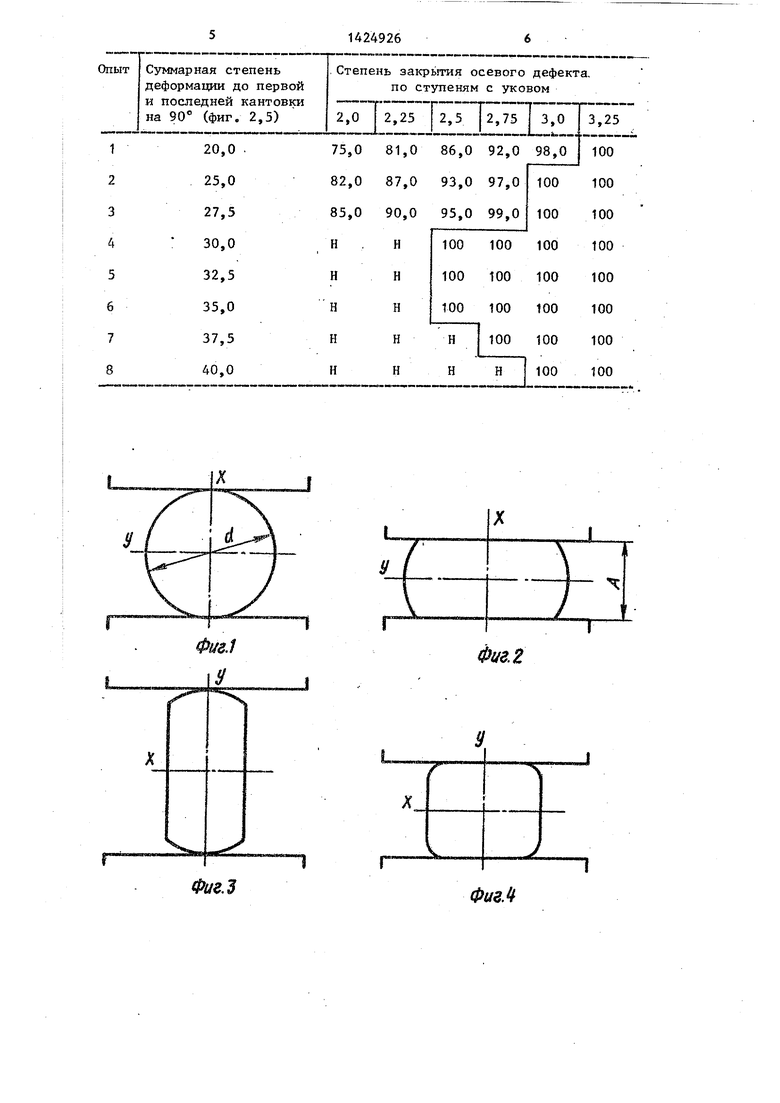

Результаты экспериментов приведены в таблице.

В таблице буква Н показывает, что при принятых степенях обжатия (графа 2) нельзя переформировать заготовку круглого сечения на прямоугольную с указанным в графах 3-8 уковом.

Утолщенной ломаной линией показаны степени укова, при которых обеспечивается полное закрытие осевого дефекта и предел, при котором переход с круглой заготовки на прямоугольную невозможен. Из контура ломаной криво видно, что оптимальные условия, с точки зрения закрытия осевых дефектов, находятся в области степеней деформации 30-35% При меньших степенях деформации и при больших степенях деформации для получения качесвенных поковок, сечение которых соответствовало ступеням, находящимся с левой стороны линии, требуется заготовка диаметром больше, чем принято в эксперименте: в первом случае (при степенях деформации менее 30%) из-за того, что достигаемый уков не обеспечивает заварку осевых дефектов во втором случае (при степенях деформации более 35%) из-за того, что для получения формы требуется большая

0

5 также в два прохода. Заготовку 650х 650 правят со всех сторон. Для даль-, нейшей ковки заготовку поворачивают на 45° относительно граней, полученных на первом переходе (фиг, 5),и обжимают до размера 600 мм (размер А, фи, 6) за два прохода, поворачивают на 90° (фиг. 7) и обжимают за три прохода до поковочных размеров поковки (фиг, 8) с последующей правкой и рубкой трех поковок. Время ковки со- ставляет 35 мин,

Поковки откованы с укЬвом 2,5 за один вынос и соответствуют качеству, предъявляемому к заготовкам штампо- вых кубиков.

По известной технологии аналогичные поковки отковьтают за два вьшоса. При этом для достижения требуемой проработки слиток сначала осаживают до получения 0 1200 мм, а потом протягивают до поковочных размеров, поворачивая заготовку в процессе обжима на 90°, Время ковки по известной технологии составляет 48-50 мин. Снижение трудоемкости ковки данной поковки составляет 28%,

0

5

5

30 Формула изобретения

Способ ковки поковок типа штампо- вых кубиков, включающий нагрев слитка, последовательные обжатия прохода

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки крупных поковок | 1979 |

|

SU837525A1 |

| Способ получения крупных поковок | 1978 |

|

SU795691A1 |

| Способ ковки слитков в комбинированных бойках | 1979 |

|

SU863115A1 |

| Способ ковки слитка | 1985 |

|

SU1379003A1 |

| Способ изготовления поковок | 1977 |

|

SU686806A1 |

| СПОСОБ КОВКИ КРУПНЫХ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2009753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛЫХ ПОКОВОК | 2010 |

|

RU2431539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| Способ ковки слитков | 1978 |

|

SU700254A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении поковок штамповых кубиков. Цель - повьппе- ние качества поковок и снижение трудоемкости ковки. Нагретый до ковочной температуры слиток обжимают проходами по всей длине, между которыми производят кантовку на 90°.Ковку осуществляют в три стадии: вначапе предварительно формируют поковку квадратного сечения, затем поворачивают ее на 45° и обжимают по диагонали. Обжатия ведут в плоскостях, равнонаклон- ных к смежным граням предварительно обжатой квадратной поковки. При этом получают поковку с поперечным сечением в виде шестиугольника с попарно параллельными сторонами. После осуществляют окончательное форм1фование прямоугольной поковки. Суммарная степень обжатия на проходах до кантовки поковки на 90° составляет 30-35%. 8 ил., 1 табЛо (О

величина укова, И в первом, и во вто- ми по всей его длине с кантовкой на

лп

ором случае увеличение диаметра исходной заготовки ведет к увеличению затрат времени на формирование поковки,о

В пределах области установленного оптимума осуществлена ковка поковок штамповых кубиков сечением 440x560 из слитка стали 5ХММ массой 11,2 т, f anerp слитка составляет 900 мм, Слиток нагревают до 1180°С, Ковку производят плоскими бойками шириной 500 мм на ковочном комплексе АКК-2500 тс. На первом переходе (фиг, 2) слиток обжимают до получения талш;ины А, равной 600 мм за два прохода с обжатиями по 150 мм, при этом суммарная степень деформации в одном направлении составляет 33%, Далее заготовку кантуют относительно. оси на 90.и обжимают до получения

40

45

50

квадратного сечения размером 650 мм , ставляет 30-35%,

90 после каждого из проходов, о т- личающийся тем, что, с целью пх)вьш1ения качества поковок и снижения трудоемкости изготовления поковок, ковку слитка осуществляют в три стадии, при этом вначале производят предварительное обжатие кру лого в сечении слитка до получения поковки с поперечным сечением в вид квадрата, затем поковку поворачивают на 45° и обжимают по диагонали в пл костях, равнонаклонных к смежным гр ням предварительно обжатой квадратной поковки до получения поперечного сечения в виде 1пестиугольника с попарно параллельными сторонами, посл чего осуществляют окончательное формирование прямоугольной поковки, при чем суммарная степень обжатия поковк на проходах до кантовки ее на 90° со

лп

90 после каждого из проходов, о т- личающийся тем, что, с целью пх)вьш1ения качества поковок и снижения трудоемкости изготовления поковок, ковку слитка осуществляют в три стадии, при этом вначале производят предварительное обжатие круглого в сечении слитка до получения поковки с поперечным сечением в виде квадрата, затем поковку поворачивают на 45° и обжимают по диагонали в плрс- костях, равнонаклонных к смежным граням предварительно обжатой квадратной поковки до получения поперечного сечения в виде 1пестиугольника с попарно параллельными сторонами, после чего осуществляют окончательное формирование прямоугольной поковки, причем суммарная степень обжатия поковки на проходах до кантовки ее на 90° соФиг.З

ФиаЛ

Фиг. 5

V

/

/ Ч Ч1у

Фиг.д

0us.8

| Справочник кузнеца | |||

| Донецк.: Донбасс, 1985, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

Авторы

Даты

1988-09-23—Публикация

1986-04-11—Подача