) х

35 X)

Фиг.

Изобретение относится к устройствам для обработки отверстий и может использоваться в машиностроении

Известно кондукторное устройство для обработки радиальных отверстий в изделиях цилиндрической формы, установленных и закрепленных в центрирующем устройстве, снабженное кондукторной ВТУЛКОЙ, неподвижным корпусом, прижимом и Толкателем обрабатываемой детали, который служит в качестве упора при обработке прямых деталей и содержит базовую поверхность С1 J.

Недостатком указанного устройств является то, что при обработе цилиндрических деталей, имеющих буртики или головки с диаметром, большим чем диаметр шейки оси, деталь, следующая за обрабатываемой, может быт установлена в центрирующей втулке только после удаления предыдущей, причем обрабатываемая деталь выталкивается из втулки на ту же сторону с которой производится установка во втулку следующей детали, увеличивая тем самым период времени между двумя сверлениями.

Цель изобретения - повышение производительности.

Поставленная цель достигается тем, что в приспособлении для обработки радиальных отверстий в цилиндрических деталях с буртиком, содержащем неподвижньм корпус, кондукторную втулку, центрирующее устройство с гнездом под обрабатываемую деталь, толкатель и прижим, толкатель выполнен П-образной формы со ступенчатым основанием и снабжен установленным в нем с возможностью продольного перемещения ползуном, пр этом гнездо под деталь образовано поверхностями толкателя, неподвижного корпуса и ползуна, а нижняя ступень толкателя предназначена для взаимодействия с торцом обрабатываемой детали.

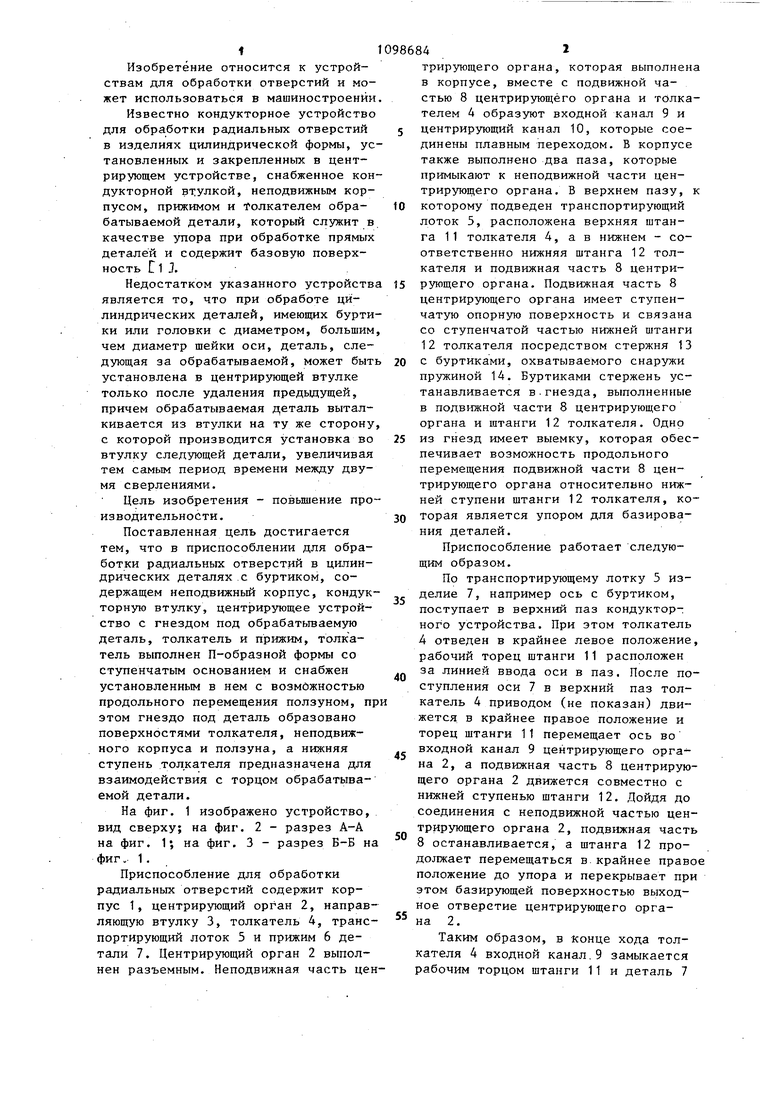

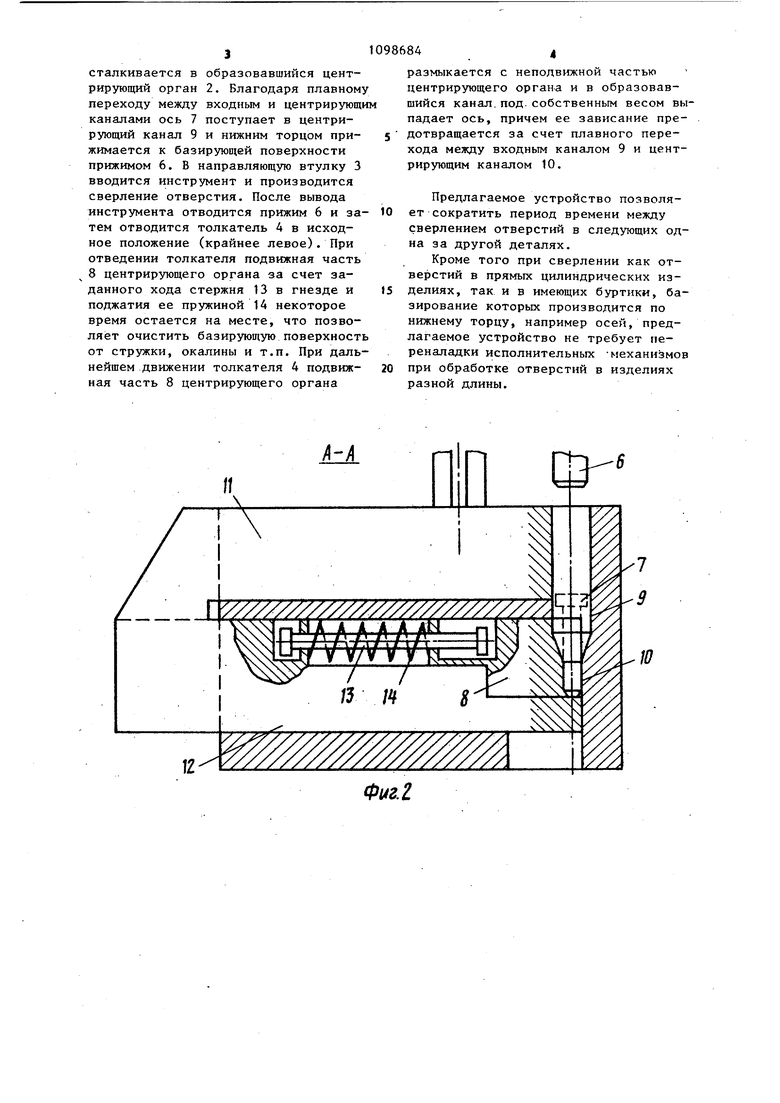

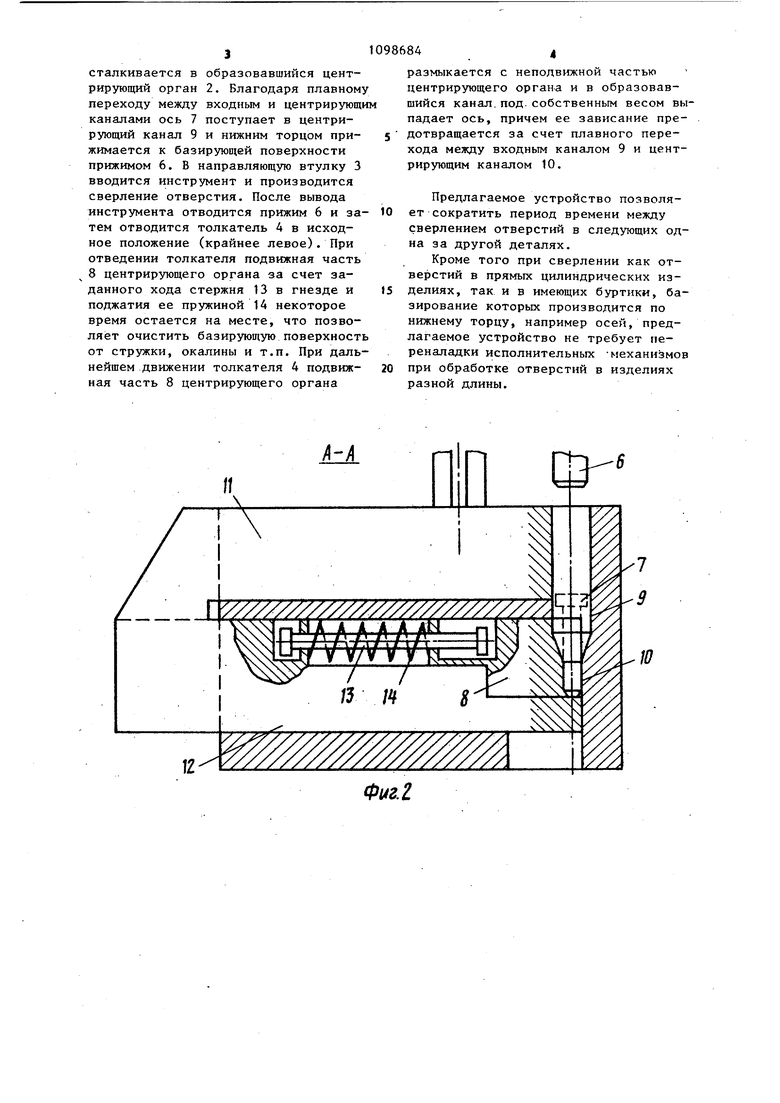

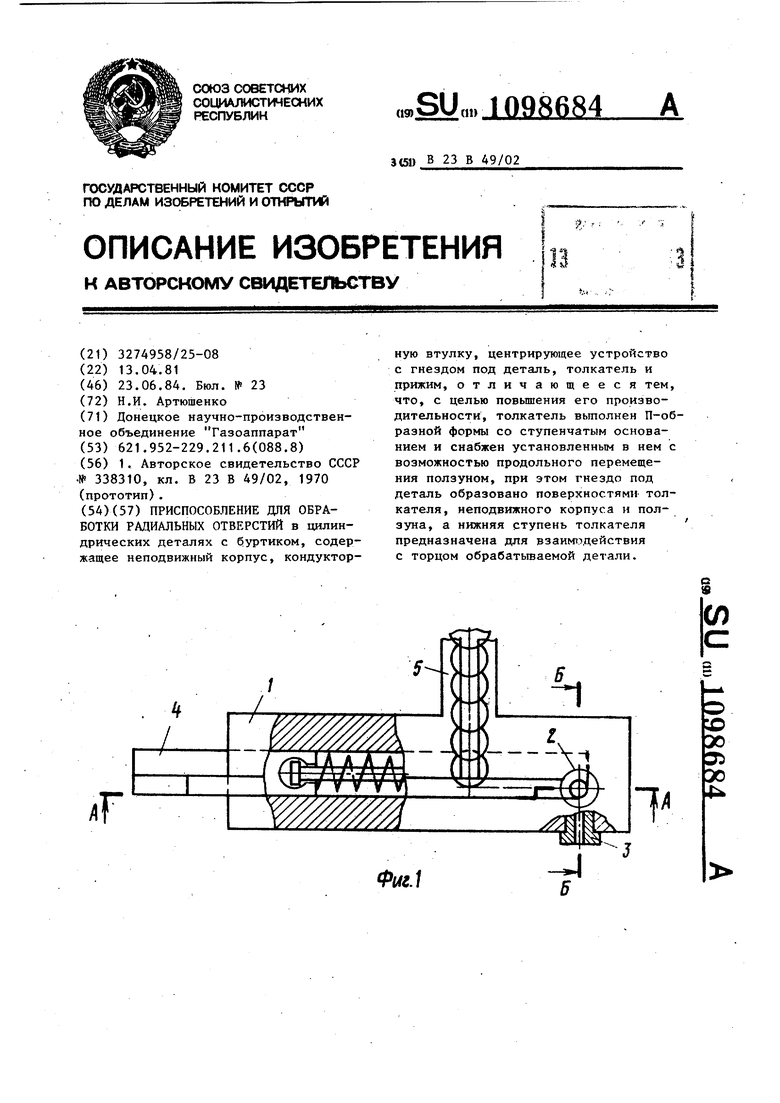

На фиг. 1 изображено устройство, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Приспособление для обработки радиальных отверстий содержит корпус 1, центрирующий орган 2, направляющую втулку 3, толкатель 4, транспортирующий лоток 5 и прижим 6 детали 7. Центрирующий орган 2 выполнен разъемным. Неподвижная часть центрирующего органа, которая выполнен в корпусе, вместе с подвижной частью 8 центрирующего органа и толкателем 4 образуют входной канал 9 и центрирующий канал 10, которые соединены плавным переходом. В корпусе также выполнено два паза, которые примыкают к неподвижной части центрирующего органа. В верхнем пазу, которому подведен транспортирующий лоток 5, расположена верхняя штанга 11 толкателя 4, а в нижнем - соответственно нижняя штанга 12 толкателя и подвижная часть 8 центрирующего органа. Подвижная часть 8 центрирующего органа имеет ступенчатую опорную поверхность и связана со ступенчатой частью нижней штанги 12 толкателя посредством стержня 13 с буртиками, охватываемого снаружи пружиной 14. Буртиками стержень устанавливается в.гнезда, выполненные в подвижной части 8 центрирующего органа и штанги 12 толкателя. Одно из гнезд имеет выемку, которая обеспечивает возможность продольного перемещения подвижной части 8 центрирующего органа относительно нижней ступени штанги 12 толкателя, которая является упором для базирования деталей.

Приспособление работает следующим образом.

По транспортирующему лотку 5 изделие 7, например ось с буртиком, поступает в верхний паз кондукторного устройства. При этом толкатель 4 отведен в крайнее левое положение рабочий торец штанги 11 расположен за линией ввода оси в паз. После поступления оси 7 в верхний паз толкатель 4 приводом (не показан) движется в крайнее правое положение и торец штанги 11 перемещает ось во входной канал 9 центрирующего органа 2, а подвижная часть 8 центрирующего органа 2 движется совместно с нижней ступенью штанги 12. Дойдя до соединения с неподвижной частью центрирующего органа 2, подвижная часть 8 останавливается, а штанга 12 продолжает перемещаться в.крайнее право положение до упора и перекрывает при этом базирующей поверхностью выходное отверстие центрирующего органа 2.

Таким образом, в конце хода толкателя 4 входной канал.9 замыкается рабочим торцом штанги 11 и деталь 7

сталкивается в образовавшийся центрирующий орган 2. Благодаря плавному переходу между входным и центрирующим

каналами ось 7

поступает в центрирующий канал 9 и нижним торцом прижимается к базирующей поверхности прижимом 6. В направляющую втулку 3 вводится инструмент и производится сверление отверстия. После вывода инструмента отводится прижим 6 и затем отводится толкатель 4 в исходное положение (крайнее левое). При отведении толкателя подвижная часть 8 центрирующего органа за счет заданного хода стержня 13 в гнезде и поджатия ее пружиной 14 некоторое время остается на месте, что позволяет очистить базирующую поверхность от стружки, окалины и т.п. При дальнейшем движении толкателя 4 подвижная часть 8 центрирующего органа

размыкается с неподвижной частью центрирующего органа и в образовавшийся канал.под. собственным весом выпадает ось, причем ее зависание предотвращается за счет плавного перехода между входным каналом 9 и центрирующим каналом 10.

Предлагаемое устройство позволяет сократить период времени между сверлением отверстий в следующих одна за другой деталях.

Кроме того при сверлении как отверстий в прямых цилиндрических изделиях, так и в имеющих буртики, базирование которых производится по нижнему торцу, например осей, предлагаемое устройство не требует переналадки исполнительных -механизмов при обработке отверстий в изделиях разной длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Устройство для направления сверла | 1986 |

|

SU1335381A2 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ БУРТИКОВ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2011 |

|

RU2479375C1 |

| Устройство для крепления осевого инструмента в шпинделе станка | 1988 |

|

SU1540960A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Сборочный агрегат | 1979 |

|

SU872177A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ КОНДУКТОР ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В МНОГОГРАННИКАХ | 1992 |

|

RU2071872C1 |

| Устройство для запрессовки втулок | 1984 |

|

SU1183344A1 |

ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ РАДИАЛЬНЫХ ОТВЕРСТИЙ в цилиндрических деталях с буртиком, содержащее неподвижный корпус, кондукторную втулку, центрирующее устройство с гнездом под деталь, толкатель и прижим, отличающееся тем, что, с целью повьшения его производительности, толкатель вьшолнен П-образной формы со ступенчатым основанием и снабжен установленным в нем с возможностью продольного перемещения ползуном, при этом гнездо под деталь образовано поверхностями толкателя, неподвижного корпуса и ползуна, а нижняя ступень толкателя предназначена для взаимодействия с торцом обрабатьгоаемой детали.

к-к

It

W///////////7//7/

М

Фиг. 2

Фмг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОНДУКТОРНОЕ УСТРОЙСТВО | 0 |

|

SU338310A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-23—Публикация

1981-04-13—Подача