Изобретение относится к станкостроению и может быть использовано для обработки точных отверстий осевым режущим инструментом на многоцелевых станках в условиях гибкого автоматизированного производства.

Целью изобретения является повышение точности обработки путем обеспечения беззазорного соединения стакан-ползун.

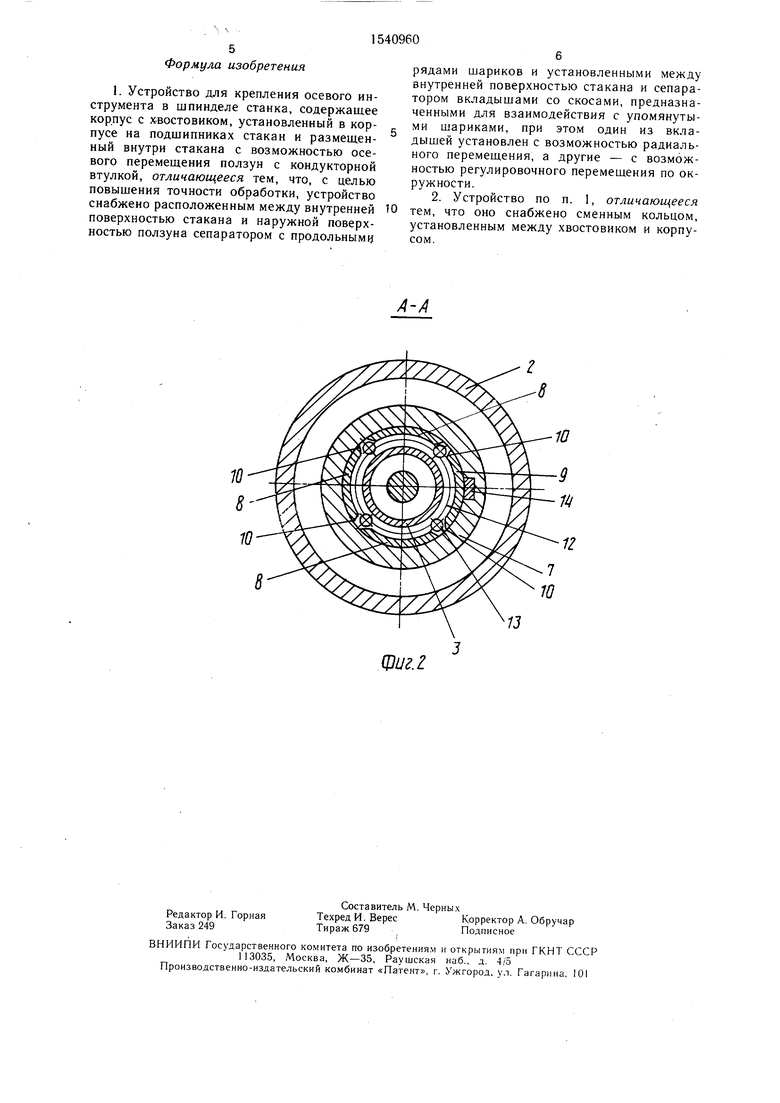

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1.

Устройство содержит хвостовик 1 (фиг. 1) корпус 2, ползун 3 с кондукторной втулкой 4. Внутри корпуса посредством двух подшипников 5 и 6 установлен стакан 7. С внутренней цилиндрической поверхностью стакана контактируют вкладыши 8 (фиг. 2) и вкладыш 9. На каждом вкладыше выполнено по два плоских продольных скоса 10. Подшипники в корпусе поджимаются крышкой 11 (фиг. 1). Сепаратор 12 с продольными рядами шариков 13 установлен меж- ду вкладышами и наружной цилиндрической поверхностью ползуна 3 так, что шарики контактируют со скосами 10 вкладышей. В корпусе 2 выполнен паз, в котором размешен клин 14, взаимодействующий с вкладышем 9. Клин контактирует с дном паза по конической поверхности 15. Кроме того, клин имеет возможность осевого перемещения с помощью винта 16, установленного в крышке 11.

В исходном положении ползун 3 под действием пружины 20 находится в крайне нижнем (по фиг. 1) положении, определяемом осевым размером сепаратора. В процессе обработки шпиндель станка передает вращение и подачу устройству и режущему инструменту, закрепленному в нем. По мере осевого перемещения нижний торец кондукторной втулки 4 соприкасается с поверхностью обрабатываемой детали 19. При дальнейшем перемещении с помощью пружины 20 создается силовое замыкание кондукторной втулки с деталью, но за счет наличия подшипников 5 и 6 стакан 7, вкладыши 8 и 9, ползун 3 кондукторной втулкой остаются неподвижными относительно детали, хотя корпус 2, хвостовик 1 и режущий инструмент 18 вращаются и перемещаются по оси. Таким образом, при

30

На нижнем торце ползуна 3 закреплена кондукторная втулка 4 с радиальными пазами 17 для подвода смазывающе- охлаждающей среды. Кондукторная втулка является сменной и устанавливается в

зависимости от диаметра режущего инстру-обработке отверстия неподвижная кондукмента 18. Вкладыши в осевом направленииторная втулка направляет режущий инструудерживаются крышкой 11, прикрепленнойменТ) уменьшая его радиальные отжимы.

винтами к нижнему торцу корпуса. ДляВо время обработки хвостовик с режущим

обеспечения силового поджима кондуктор-инструментом и корпус устройства соверной втулки к обрабатываемой детали 19шают поступательное движение вниз с подаи возврата ползуна в исходное положение 40 чей, сжимая пружину 20. При этом шарики 13 служит пружина 20. Между хвостовиком 1перекатываются по наружной цилиндри45

корпусом 2 с помощью винтов закреплено сменное кольцо 21, которое меняется в зависимости от длины режущего инструмента. Инструментальная оправка при работе базируется в шпинделе станка по конической поверхности 22 хвостовика.

Устройство работает следующим образом.

Перед началом работы станка в хвостовик устанавливается необходимый по технологическому процессу осевой режущий инструмент. В качестве режущих инструментов можно использовать стандартные (сверла, зенкеры, развертки) или специальные (развертки-раскатки, однолезвийные развертки) режущие инструменты. В зависимости от длины установленного режущего инстру- 55 мента и его диаметра закрепляются те или иные сменные кольца 21 и кондукторная втулка 4. Затем создается гарантированный

50

ческой поверхности ползуна 3 и скосам 10 вкладышей 8 и 9. Смазывающе-охлаждаю- щая среда подводится к режущему инструменту 18 через радиальные пазы 17 кондукторной втулки 4.

После обработки отверстия инструментальная оправка с режущим инструментом поднимается, а пружина 20 возвращает ползун в исходное положение. Далее устройство с режущим инструментом с помощью механизма автоматической смены инструмента выводится из шпинделя станка и устанавливается в соответствующее гнездо инструментального магазина.

Для переналадки инструментальной оправки необходимо заменить кондукторную втулку 4 и сменное кольцо 21.

0

натяг в соединениях деталей вкладыши 8 и 9 - шарики 13 - ползун 3. Для этого с помощью винта 16 производится перемещение клина 14 вдоль оси устройства вверх. Клин, контактируя с вкладышем 9, перемещает его в радиальном направлении. При этом остальные вкладыши 8 за счет скосов 10, контактирующих с шариками 13, перемещаются по окружности, тем самым устраняются зазоры в соединениях деталей устройства.

Далее устройство с режущим инструментом устанавливается в определенном гнезде инструментального магазина многоцелевого станка. По команде от системы ЧПУ устройство с помощью механизма автоматической смены инструментов базируется в шпинделе станка по поверхности 22 и закрепляется.

В исходном положении ползун 3 под действием пружины 20 находится в крайне нижнем (по фиг. 1) положении, определяемом осевым размером сепаратора. В процессе обработки шпиндель станка передает вращение и подачу устройству и режущему инструменту, закрепленному в нем. По мере осевого перемещения нижний торец кондукторной втулки 4 соприкасается с поверхностью обрабатываемой детали 19. При дальнейшем перемещении с помощью пружины 20 создается силовое замыкание кондукторной втулки с деталью, но за счет наличия подшипников 5 и 6 стакан 7, вкладыши 8 и 9, ползун 3 кондукторной втулкой остаются неподвижными относительно детали, хотя корпус 2, хвостовик 1 и режущий инструмент 18 вращаются и перемещаются по оси. Таким образом, при

5

0

обработке отверстия неподвижная кондук5

5

0

ческой поверхности ползуна 3 и скосам 10 вкладышей 8 и 9. Смазывающе-охлаждаю- щая среда подводится к режущему инструменту 18 через радиальные пазы 17 кондукторной втулки 4.

После обработки отверстия инструментальная оправка с режущим инструментом поднимается, а пружина 20 возвращает ползун в исходное положение. Далее устройство с режущим инструментом с помощью механизма автоматической смены инструмента выводится из шпинделя станка и устанавливается в соответствующее гнездо инструментального магазина.

Для переналадки инструментальной оправки необходимо заменить кондукторную втулку 4 и сменное кольцо 21.

Формула изобретения

1. Устройство для крепления осевого инструмента в шпинделе станка, содержащее корпус с хвостовиком, установленный в корпусе на подшипниках стакан и размещенный внутри стакана с возможностью осевого перемещения ползун с кондукторной втулкой, отличающееся тем, что, с целью повышения точности обработки, устройство снабжено расположенным между внутренней поверхностью стакана и наружной поверхностью ползуна сепаратором с продольными

рядами шариков и установленными между внутренней поверхностью стакана и сепаратором вкладышами со скосами, предназначенными для взаимодействия с упомянутыми шариками, при этом один из вкладышей установлен с возможностью радиального перемещения, а другие - с возможностью регулировочного перемещения по окружности.

2. Устройство по п. 1, отличающееся тем, что оно снабжено сменным кольцом, установленным между хвостовиком и корпусом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для направления осевого инструмента | 1983 |

|

SU1158304A1 |

| Револьверная головка | 1988 |

|

SU1696158A1 |

| Устройство для координатной обработки отверстий осевым инструментом | 1990 |

|

SU1784411A1 |

| Металлорежущий станок | 1988 |

|

SU1583222A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 1970 |

|

SU267302A1 |

| Плавающая оправка для инструмента | 1977 |

|

SU709271A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННИХ ТОРЦОВ, ПРИЛЕГАЮЩИХ К ОТВЕРСТИЮ КОРПУСНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2381090C2 |

| Устройство для автоматической смены инструмента на металлорежущем станке | 1982 |

|

SU1065132A1 |

| Устройство для крепления осевого режущего инструмента | 1982 |

|

SU1065099A1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

Изобретение относится к станкостроению и может быть использовано для обработки точных отверстий осевым режущим инструментом на многоцелевых станках в условиях гибкого автоматизированного производства. Целью изобретения является повышение точности обработки. Устройство состоит из хвостовика 1 с установленным в нем стандартным или специальным режущим инструментом, корпуса 2 и ползуна 3 с закрепленной на его торце кондукторной втулкой 4. В корпусе 2 на подшипниках 5 и 6 установлен стакан 7, внутри которого размещены вкладыши со скосами. Продольные ряды шариков находятся в сепараторе и расположены между скосами вкладышей и ползуном 3. В продольном пазу стакана размещен клин 14, взаимодействующий с одним из вкладышей. При перемещении клина по оси оправки этот вкладыш перемещается в радиальном направлении, а остальные вкладыши перемещаются по окружности, тем самым устраняются зазоры в соединениях деталей устройства. Перед обработкой устройство по команде от системы ЧПУ устанавливается в шпиндель станка механизмом автоматической смены инструментов. При обработке кондукторная втулка 4 контактирует с поверхностью обрабатываемой детали и остается неподвижной относительно нее. Режущий инструмент совершает поступательное движение с заданной подачей и направляется кондукторной втулкой 4, при этом шарики перекатываются по цилиндрической поверхности ползуна 3 и скосам вкладышей.ти, путем установки в резцовой головке различных по техническому назначению и размерам режущих пластин. В гнезде корпуса 1 при помощи крепящего винта 6 установлена резцовая го

8

W

13

Щи г. 2

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-02-07—Публикация

1988-04-20—Подача