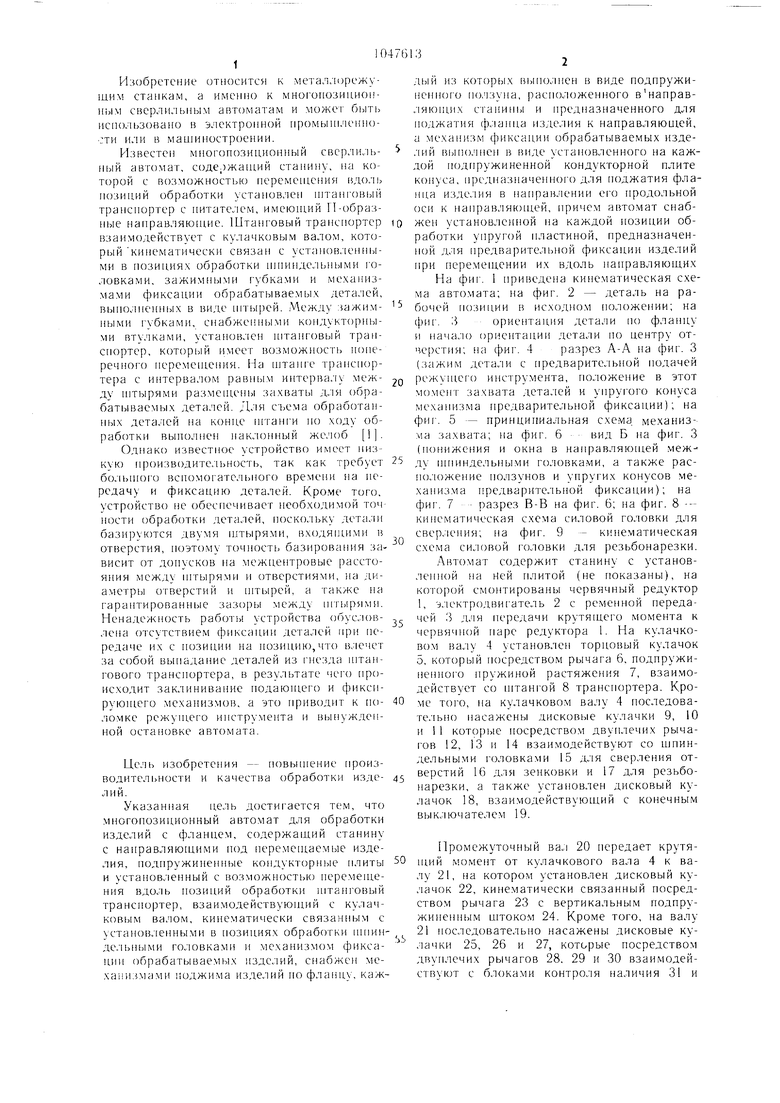

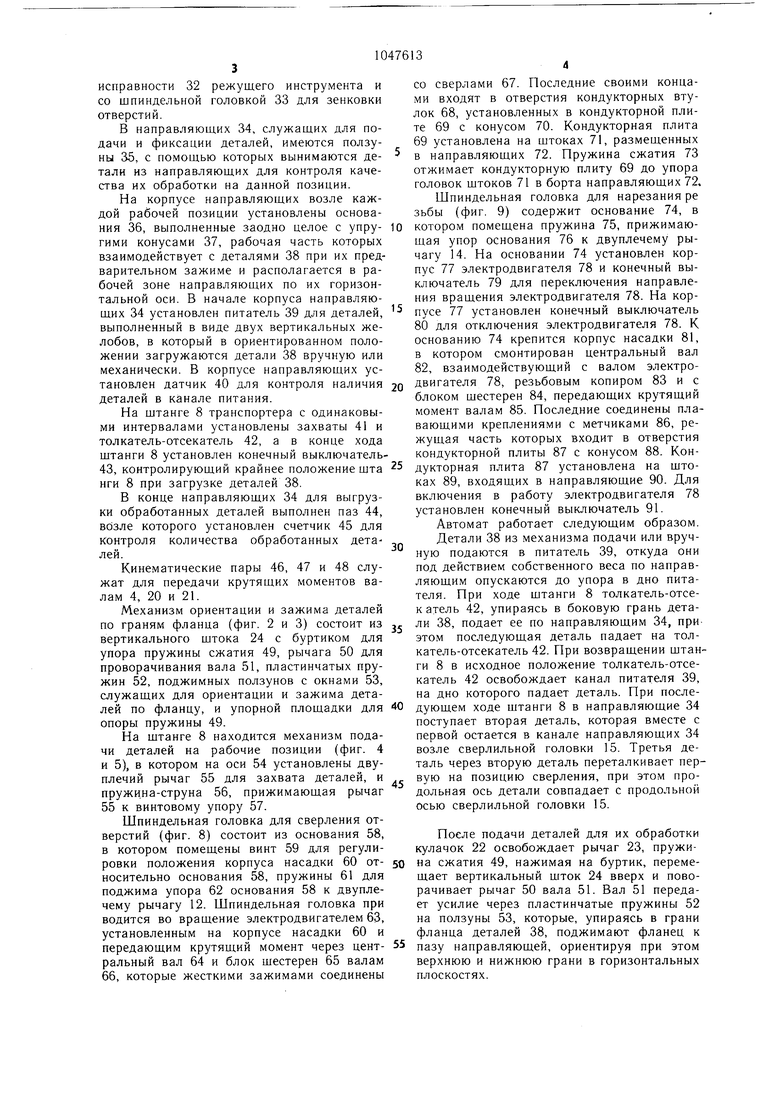

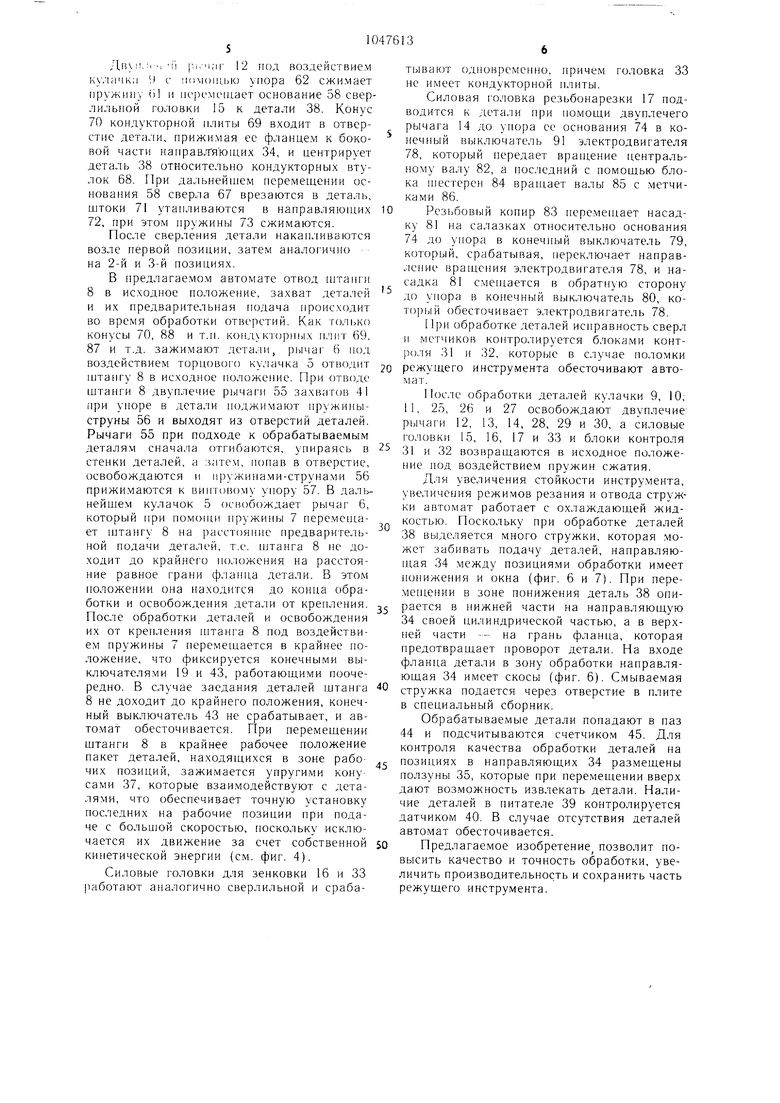

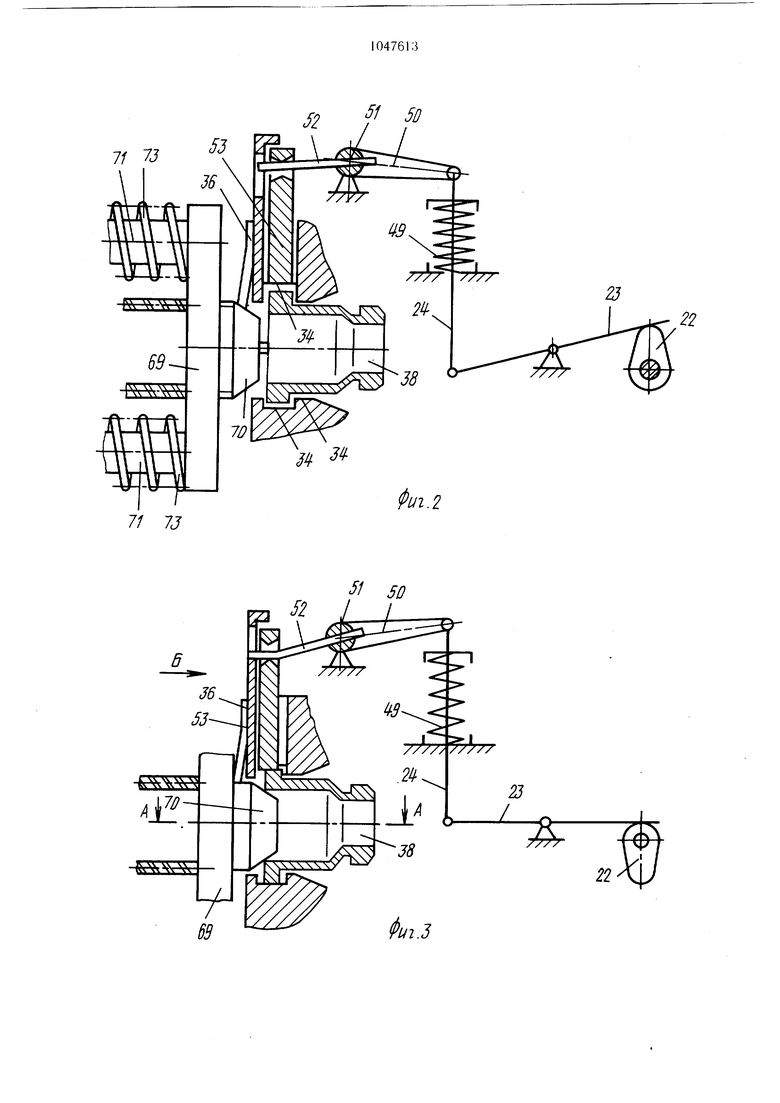

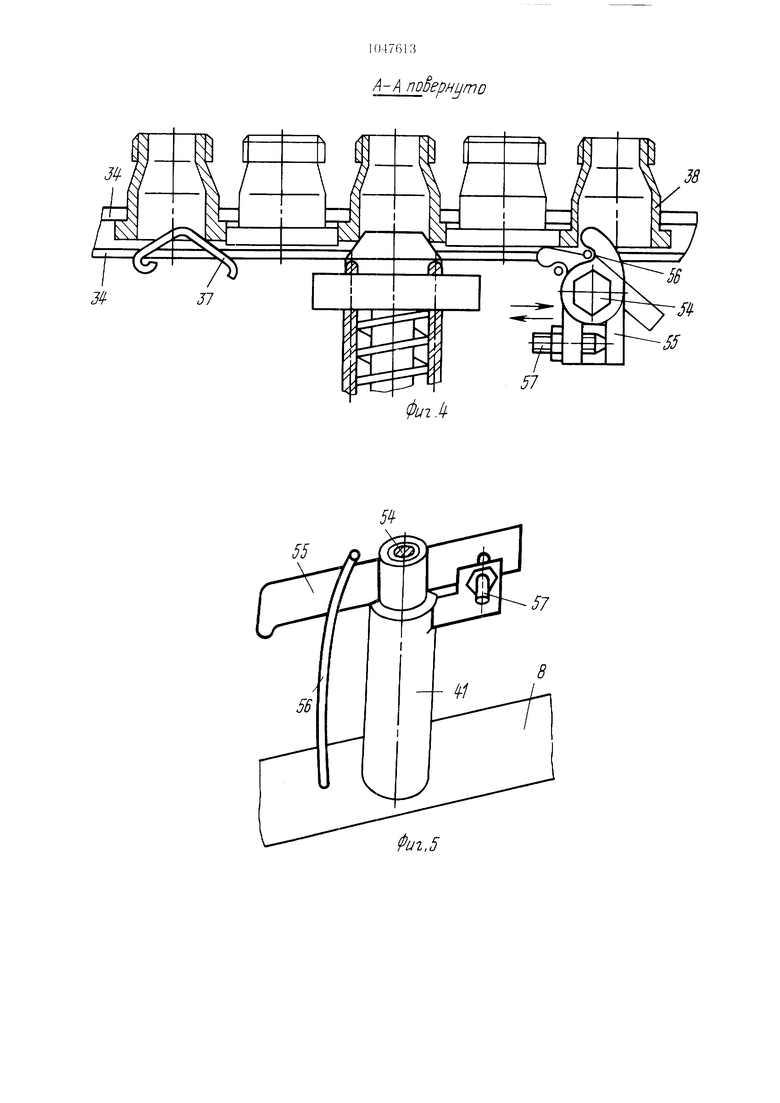

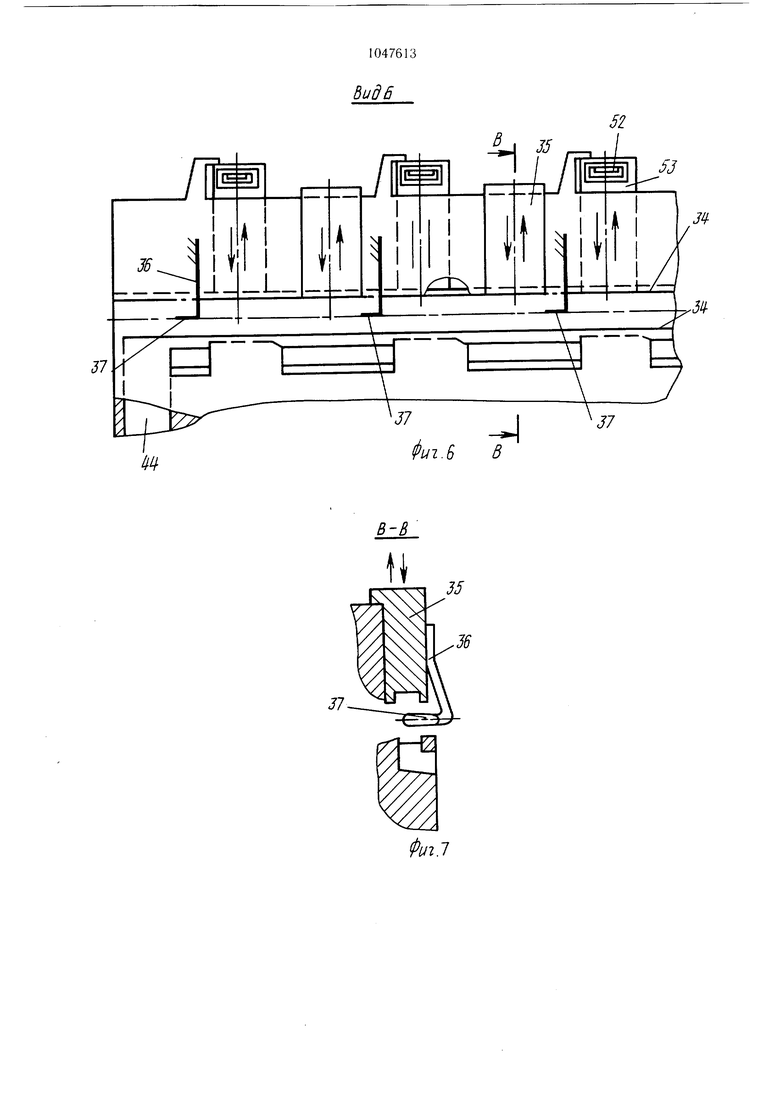

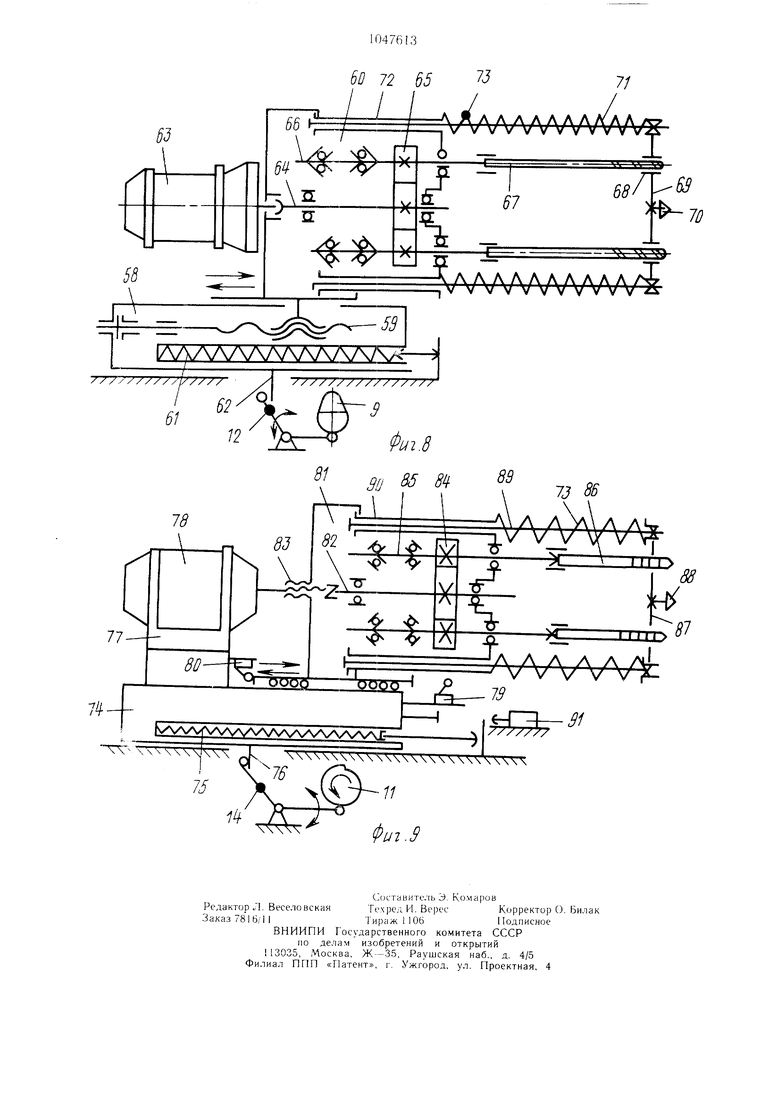

Изобретение отноеитея к метал.лорежу1ци 1 станкам, а именно к многогюзицнонным сверли.чьным автоматам и може1- быт1 исноль зовано в электронной промьпнлеинооти или в машиностроении. Известен многопозициониый сверлильный автомат, соде)жан1ий станину, на ко торой с возможностью неремешения вдоль нозиций обработки установлен 1итангов1 111 транспортер с иитателем, имеющий Г1-образные нанравляклиие. Штанговый транспортер взаимодействует с кулачковым валом, который кинематически связан с устаноЕ.тенными в позициях обработки нп1инде;1ьными головками, зажимными губками и механизмами фиксации обрабатываемых деталей, вьи1олие1(нь1х в виде 1нты)ей. Между зажим1И;1МИ губками, снабженными кондукторными втулками, устаиов.чен штанговый транспортер, KOTopijm имеет возможность iioiieречного перемещения. На итаиге траненортера с интервалом равн1)1м интерва.ту между И1тырями размешены захваты для обрабатываемых деталей. ;1ля сТ)ема обработанных деталей на конце 1итанги по ходу обработки выиолнен нак:1(Л1ный желоб 1. Однако известное устройствк) имеет низкую ироизБодите.тьность, так как требует бо.тьпюго вспомогательного времени на передачу и фиксацию деталей. Кро.ме того, устройство не обеснечивает необходимой точ иости обработки деталей, иоско.тьку дета;1и базируются двумя штыря.ми, входяши.ми в отверстия, ноэтому точность базирования зависит от допусков на межцентровые расстояния между (итырями и отверстиями, на диаметры отверстий и н1Т1)1рей, а также на гарантированные зазоры между нггырями. Ненадежность работы устройства обусловлена отсутствием фиксации деталей при передаче их с позиции на позицию,что влечет за собой выпадание деталей из гпезда И1тапгового транспортера, в результате чего ироисходит заклинивание нодаюи1.его и фиксирующего механизмов, а это приводит к Юломке режуп1,его ипстру.меита и вынужденной оетановке автомата. Цель изобретения - новын1ение производительности и качества обработки изделий. Указанная цель достигается тем, что многонозиционный автомат для обработки изделий с фланцем, содержаший етанину с нанравляюшими иод перемещаемые изделия, подпружиненные кондукторшяе плиты и устаповленный с возможностью перемепц;ния вдоль позиций обработки н1та}1го и 1Й транспортер, взаимодействующий с кулачKOBfjiM валом, кинематически связанным с устапов.тенными в позициях обработки пшинде.1ыиз1ми головками и механизмом фиксации обрабатываемых изделий, енабжен механизмами иоджима изделий но фланцу, каждыи из которых вьиюлнен в виде подпружиненного но.чзуна, раеположенного внаправляющих станип1,1 и иредназначенного для ноджатия флаица изделия к направляющей, а механизм фиксации обрабатываемых изделий 1м н1олиен в виде устаиовленного на каждой подпружиненной кондукторной илите конуса, нредназначенного для ноджатия флаima изделия в направлении eio продольной оси к панравляющей, причем автомат снабжен установленной на каждой нозиций обработки упругой иластиной, предназначенной для предварительной фиксации изделий при перемещении их вдоль иаправляюших На . 1 приведена кинематическая схема автомата; на фиг. 2 - деталь на рабочей позиции в исходно.м положении; на (|)иг. 3ориентация детали но фланцу и начало ориентации детали ио центру отнерстия; на фиг. 4 разрез А-А на фиг. 3 (зажим детали с нредварите.тьной нодачей режушего инструмента, ноложение в этот момент захвата дета.тей и упругого конуса механизма предварительной фиксации); на фиг. 5 - принципиальная схема, механизма захвата; на фиг. 6 вид Б на фиг. 3 (понижения и окна в направляклцей .меж-ду шпиндельными головками, а также расположение нолзунов и упругих конусов мехапиз.ма предварительпой фиксации); на фиг. 7 разрез В-В на фиг. 6; на фиг. 8 --кинематическая схема силовой головки для свер.тения; на фиг. 9 - кинематическая схема еиловой головки для резьбонарезки. Автомат содержит станину с установленной на Ней плитой (не показаны), на которой емонтированы червячный редуктор 1, электродви атель 2 с ременной передачей 3 д,|1я передачи крутящего момента к червячной паре редуктора 1. На кулачковом валу 4 установлен торцовый кулачок 5, который посредством рычага 6, подпружинен110 Ч) пружиной растяжения 7, взаи.модействует со И1тангой 8 траненортера. Кроме того, на кулачковом валу 4 иоследовате.1ьно насажены дисковые кулачки 9, 10 и 11 которые иосредство.м двуплечих рычагов 12, 13 и 14 взаимодействуют со шпиндельны.ми головками 15 д.тя сверления отверстий 16 для зенковки и 17 для резьбонарезки, а также установлен дисковый кулачок 18, взаимодействующий с конечным выключателем 19. Промежуточный вал 20 передает крутящий момент от кулачкового вала 4 к валу 21, на котором установлен дисковый кулачок 22, кинематически связанный посредством рычага 23 с вертикальным подпружиненным штоком 24. Кроме того, на валу 21 носледовательпо насажены дисковые кулачки 25, 26 и 27, которые посредством двуплечих рычагов 28, 29 и 30 взаимодействуют с блоками контроля наличия 31 и исправности 32 режущего инструмента и со шпиндельной головкой 33 для зенковки отверстий. В направляющих 34, служащих для подачи и фиксации деталей, имеются ползуны 35, с помощью которых вынимаются детали из направляющих для контроля качества их обработки на данной позиции. На корпусе направляющих возле каждой рабочей позиции установлены основания 36, выполненные заодно целое с упругими конусами 37, рабочая часть которых взаимодействует с деталями 38 при их предварительном зажиме и располагается в рабочей зоне направляющих по их горизонтальной оси. В начале корпуса направляющих 34 установлен питатель 39 для деталей, выполненный в виде двух вертикальных жеЛобов, в который в ориентированном положении загружаются детали 38 вручную или механически. В корпусе направляющих установлен датчик 40 для контроля наличия деталей в канале питания. На щтанге 8 транспортера с одинаковыми интервалами установлены захваты 41 и толкатель-отсекатель 42, а в конце хода щтанги 8 установлен конечный выключатель43, контролирующий крайнее положение щта нги 8 при загрузке деталей 38. В конце направляющих 34 для выгрузки обработанных деталей выполнен паз 44, возле которого установлен счетчик 45 для контроля количества обработанных деталей. Кинематические пары 46, 47 и 48 служат для передачи крутящих моментов валам 4, 20 и 21. Механизм ориентации и зажима деталей по граням фланца (фиг. 2 и 3) состоит из вертикального щтока 24 с буртиком для упора пружины сжатия 49, рычага 50 для проворачивания вала 51, пластинчатых пружин 52, поджимных ползунов с окнами 53, служащих для ориентации и зажима деталей по фланцу, и упорной площадки для опоры пружины 49. На щтанге 8 находится механизм подачи деталей на рабочие позиции (фиг. 4 и 5), в котором на оси 54 установлены двуплечий рычаг 55 для захвата деталей, и пружи.на-струна 56, прижимающая рычаг 55 к винтовому упору 57. Шпиндельная головка для сверления отверстий (фиг. 8) состоит из основания 58, в котором помещены винт 59 для регулировки положения корпуса насадки 60 относительно основания 58, пружины 61 для поджима упора 62 основания 58 к двуплечему рычагу 12. Шпиндельная головка при водится во вращение электродвигателем 63, установленным на корпусе насадки 60 и передающим крутящий момент через центральный вал 64 и блок шестерен 65 валам 66, которые жесткими зажимами соединены со сверлами 67. Последние своими концами входят в отверстия кондукторных втулок 68, установленных в кондукторной плите 69 с конусом 70. Кондукторная плита 69 установлена на штоках 71, размещенных в направляющих 72. Пружина сжатия 73 отжимает кондукторную плиту 69 до упора головок щтоков 71 в борта направляющих 72. Шпиндельная головка для нарезания ре зьбы (фиг. 9) содержит основание 74, в котором помещена пружина 75, прижимающая упор основания 76 к двуплечему рычагу 14. На основании 74 установлен корпус 77 электродвигателя 78 и конечный выключатель 79 для переключения направления вращения электродвигателя 78. На корпусе 77 установлен конечный выключатель 80 для отключения электродвигателя 78. К основанию 74 крепится корпус насадки 81, в котором смонтирован центральный вал 82, взаимодействующий с валом электродвигателя 78, резьбовым копиром 83 и с блоком щестерен 84, передающих крутящий момент валам 85. Последние соединены плавающими креплениями с метчиками 86, режущая часть которых входит в отверстия кондукторной плиты 87 с конусом 88. Кондукторная плита 87 установлена на штоках 89, входящих в направляющие 90. Для включения в работу электродвигателя 78 установлен конечный выключатель 91. Автомат работает следующим образом. Детали 38 из механизма подачи или вручную подаются в питатель 39, откуда они под действием собственного веса по направляющим опускаются до упора в дно питателя. При ходе щтанги 8 толкатель-отсекатель 42, упираясь в боковую грань детали 38, подает ее по направляющим 34, при этом последующая деталь падает на толкатель-отсекатель 42. При возвращении щтанги 8 в исходное положение толкатель-отсекатель 42 освобождает канал питателя 39, на дно которого падает деталь. При последующем ходе штанги 8 в направляющие 34 поступает вторая деталь, которая вместе с первой остается в канале направляющих 34 возле сверлильной головки 15. Третья деталь через вторую деталь переталкивает первую на позицию сверления, при этом продольная ось детали совпадает с продольной осью сверлильной головки 15. После подачи деталей для их обработки кулачок 22 освобождает рычаг 23, пружина сжатия 49, нажимая на буртик, перемещает вертикальный шток 24 вверх и поворачивает рычаг 50 вала 51. Вал 51 передает усилие через пластинчатые пружины 52 на ползуны 53, которые, упираясь в грани фланца деталей 38, поджимают фланец к пазу направляющей, ориентируя при этом верхнюю и нижнюю грани в горизонтальных плоскостях. /I,i i, :i м Г| |-.i,M;ir 12 под воздействием Ky.iaiKii 5) с ii()i()iiU)io упора 62 сжимает пружину iil и iieiicMCLuaeT основание 58 сверлильной головки 15 к детали 38. Конус 70 кондукторной плиты 69 входит в отверстие детали, прижимая ее фланцем к боковой части направляющих 34, и центрирует деталь 38 относительно кондукторных втулок 68. При дальнейшем перемещении основания 58 сверла 67 врезаются в деталь, штоки 71 утапливаются в направляющих 72, при этом пружины 73 сжимаются. После сверления детали накапливаются возле первой позиции, затем аналогично на 2-й и 3-й позициях. В предлагаемом автомате отвод штапги 8 в исходное положение, захват деталей и их предварительная подача происходит во время обработки отверстий. Как только конусы 70, 88 и т.п. копдукторшях плит 69, 87 и т.д. зажимают детали, рычаг 6 под воздействием торцовсло кулачка 5 отводит цJтaпгy 8 в исходное положение. При отводе штанги 8 двуплечие рычаги 55 захватов 41 (фи упоре в детали поджимают пружиныструны 56 и выходят из отверстий деталей. Рычаги 55 при подходе к обрабатываемым деталям сначала отгибаются, упираясь в стенки деталей, а затем, нопав в отверстие, освобождаются и 11)ужинами-етрунами 56 прижимаются к винтогюму уиору 57. В дальнейшем кулачок 5 освобождает рычаг 6, который при помощи пружины 7 пере.мепиает штангу 8 на расстояппе предварительной подачи деталей, т.е. njTaHra 8 не доходит до крайнегч) положения на расстояние равное грани фланца детали. В этом положении она находится до конца обработки и освобождения детали от крепления. После обработки деталей и освобождения их от крепления штанга 8 под воЗлТ.ействием пружины 7 перемешается в крайнее положение, что фиксируется конечными выключателя.ми 19 и 43, работаюшими поочередно. В случае заедания деталей штанга 8 не доходит до крайнего положения, конечный выключатель 43 не срабатывает, и автомат обесточивается. При перемешении штанги 8 в крайнее рабочее положение пакет деталей, находяшихся в зоне рабочих позиций, зажимается упруги.ми кону сами 37, которые взаимодействуют с деталями, что обеспечивает точную установку последних на рабочие позиции при подаче с большой скоростью, поскольку исключается их движение за счет собственной кинетической энергии (см. фиг. 4). Силовые головки для зенковки 16 и 33 работают аналогично сверлильной и срабатывают одновременно, причем головка 33 не имеет кондукторной плиты. Силовая 1оловка резьбонарезки 17 подводится к детали при помощи двуплечего рычага 14 до упора ее основания 74 в конечный выключатель 91 электродвигателя 78, который передает врап1.ение центральному валу 82, а последний с помощью блока шестерен 84 вран1.ает валы 85 с метчиками 86. Резьбовый копир 83 перемешает насадку 81 на салазках относительно основания 74 до упора в конечный выключатель 79, который, срабатывая, переключает направление вращения электродвигателя 78, и насадка 81 смеп1ается в обратную сторону до упора в конечный выключатель 80, который обесточивает электродвигатель 78. 1ри обработке деталей исправность сверл и метчиков контролируется блоками контроля 31 и 32, которые в случае поло.мки режушего инструмента обесточивают автомат. После обработки деталей кулачки 9, 10, 11, 25, 26 и 27 освобождают двуплечие рычаги 12, 13, 14, 28, 29 и 30, а силовые головки 15, 16, 17 и 33 и блоки контроля 31 и 32 возврашаются в исходное положепие под воздействием пружин сжатия. Для увеличения стойкости инструмента, увеличения режи.мов резания и отвода стружки автомат работает с охлаждающей жидкостью. Поскольку при обработке деталей 38 выделяется много стружки, которая .может забивать подачу деталей, направляющая 34 между позициями обработки имеет понижения и окна (фиг. 6 и 7). При перемешении в зоне понижения деталь 38 опирается в нижней части на направляющую 34 своей цилиндрической частью, а в верхнен части -- на грань фланца, которая предотврашает проворот детали. На входе фланца детали в зону обработки направляюшая 34 имеет скосы (фиг. 6). Смываемая стружка подается через отверстие в плите в специальнь й сборник. Обрабатывае.мые детали попадают в паз 44 и подсчитываются счетчико.м 45. Для контроля качества обработки деталей на позициях в направляющих 34 размешены ползуны 35, которые при перемешении вверх дают воз.можность извлекать детали. Наличие деталей в питателе 39 контролируется датчиком 40. В случае отсутствия деталей автомат обесточивается. Предлагаемое изобретение позволит повысить качество и точность обработки, увеличить производительность и сохранить часть режушего инструмента. 11 7J

71 13 51 50 Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к токарному автоматудля СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU804212A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| Многопозиционный сверлильный автомат | 1977 |

|

SU663499A1 |

| Многопозиционный сверлильный автомат | 1978 |

|

SU774819A1 |

| Поворотно-делительное устройство | 1985 |

|

SU1284787A1 |

| Автомат для обработки отверстий в деталях | 1986 |

|

SU1342679A1 |

| Многошпиндельный сверлильный автомат | 1989 |

|

SU1748966A1 |

| Роторный сверлильный автомат | 1979 |

|

SU772742A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016704C1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

МНОГОПОЗИЦИОННЫЙ АВТОМАТ для обработки изделий с фланцем, содержащий станину с направляющими под перемещаемые изделия, подпружиненные кондукторные плиты и установленный с возможностью перемещения вдоль позиций обработки щтанговый транспортер, взаимоде1|ствующий с кулачковым валом, кинематически связанным с установленным в позициях обработки шпиндельными головками и механизмом фиксации обрабатываемых из38 делий, отличающийся тем, что, с целью повыщения производительности и качества обработки изделий, автомат снабжен механизмами поджима изделий по фланцу, каждый из которых выполнен в виде подпружи.ненного ползуна, расположенного в направляющих станины и предназначенного для поджатия фланца изделия к направляющей а механизм фиксации обрабатываемых изделий выполнен в виде установленного на каждой подпружиненной кондукторной плите конуса, предназначенного для поджатия фланца изделия в направлении его продольной оси к направляющей, причем автомат снабжен установленной на каждой позиции обработки упругой пластиной, предназначенной для предварительной фиксации i изделий при перемещении их вдоль направляющих. (Л 4 О5 ОО IS g Q 7 ) Фиг.1

36,

69

55

А-А

Фиг.

57

/I

I

л

Видб

В

35

53

it

л

/

У I

J

х-ТХ

у

J7

п:ь

.J

31

37

Фиг.В В

бй 72 65 7J

7/

AT f

61

72 Л|/ф д

3fj 86 81

89

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Многопозиционный сверлильный автомат | 1977 |

|

SU663499A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-15—Публикация

1981-11-27—Подача