;о

00

со Р1

sj

Изобретение относится к черной металлургии, а именно к способам получения металлизованного агломерат

известен способ восстановления окатыаей на конвейерной машине при 700-1000°С смесью водорода и окиси углерода ij .

К недостаткам этого способа относится высокий расход газа для восстановления и низкие скорости восстановления при указанных температурах.

Известен способ, по которому чере слой руды пропускают газовую смесь, содержащую окись углерода и водорода при более высоких температурах .(1100-1300°С) 2. .

Однако превышение температур плавления эктевтик на основе закиси железа приводит к оплавлению слоя материала и, как следствие, к увеличению продолжительности восстановления и расхода газа-восстановителя.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения металлизованных (степень металлизации 60-80%) окатышей, включающий нагрев материала горячим сжатьом воздухом с последующим одновременным восстановлением и охлаждением восстановительным газом, по которому нагре окатышей осуществляют в окислительной среде до 1250-1350 0 с последующим восстановлением и одновременным охлаждени ем материала со скоростью 35-100 С/мин до температур 900бОоРс З .

Недостатками известного способа являются невысокая степень металлизации получаемого продукта и невозможность повышения ее, а также нерациональное использование скоростных возможностей процесса восстановления при снижении температуры материала в интервале 1350-800°С из-за постоянной скорости охлаждения.

Целью изобретения является увеличение производительности и снижение расхода восстановительного газа путем увеличения степени его использования.

Указанная цель достигается тем, что согласно способу получения металлизованного агломерата, включающему нагрев железорудного материала горячим сжатым воздухом с последующим одновременным восстановлением и -охлажцением восстановительным газом, охлаждение материала осуществляют со скоростью 110-150°С/мин п интервале температур 1350-1050Ъ и скоростью 25 30 с/мин при температурах ниже 1050С.

Верхний интервал скоростей определен исходя из наибольшей интенсивности восстанов.тния. При скорости охлаждения белое 350 град/мин умоньшается время пребывания материала при максимальных температурах, при г:корости менее 110 град/мин появляющееся увеличенное количество жидкой Фаз тормозит восстановление.

Нижний интервал скоростей определяется завершенностью процесса. Охлаждение со скоростью бапее 30 град/мин приводит к получению недовосстановленного продукта, медленное же охлаждение, меньше 25 град/мин, неоправданно затягивает процесс.

Восстановление железорудного сырь газами при указанных температурных режимах позволяет достигнуть максимальных скоростей реакции. По мере развития восстановления образуются значительные количества закиси железа, на основе которой образуются эвтектики с температурой плавления ниже указанных температур. Это приводит к образованию больших количеств жидкой фазы, скорость восстановления и восстановимость которых значительно ниже твердофазных окислов железа. Если восстановление отдельных ионов железа не представляет особого труда, восстановление анионных комплексов, содержащих окиси железа, весьма затруднено. С другой стороны, у окислов железа, находящихся в твердом состоянии, реакционная поверхность в зайисимости от пористости на несколько порядкрв вьгше чем у жидкой фазы, а при газовом восстановлении этот фактор является решающим при прочих равных условиях Поэтому присутствие жидкой фазы в количествах более 10% всегда является своеобразным тормозом процесса восстановления. Покрывает ли такая фаза зерна кристаллов или закрывает доступ восстановителя через поры к реакционной поверхности, результат один - снижается скорость восстановления. Охлаждение материала с постоянными скоростями не учитывает всех кинетических характеристик процесса. Из-за этого обычно степени восстановления не превышают 70-80%, т.е. материал оказывается невосстановленным, а газ-восстановитель - перерасходуется. I

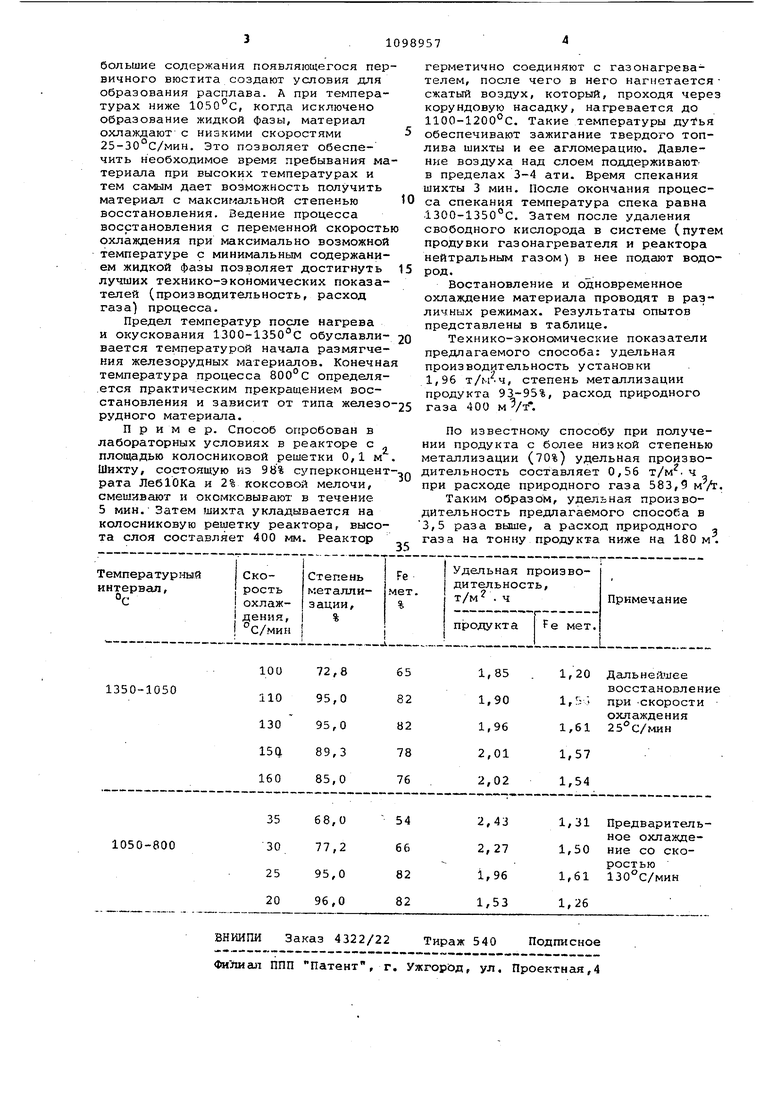

По предлагаемому способу охлаждение материала ведут с переменной скоростью одновременно с его восстановлением. Изменяющийся минералогический состав материала в процессе восстановления за счет увеличения доли вюстита, из которого затем восстанавливается металлическое железо, влияет на температуру размягчения материала, снижая ее. Поэтому высокие скорости восстановления должны сопровождаться высокими скоростями охлаждения (110-150с/мин), так как большие содержания появляющегося пер вичного вюстита создают условия для образования расплава. А при температурах ниже 1050°С, когда исключено образование жидкой фазы, материал охлаждают с низкими скоростями 25-30с/мин. Это позволяет обеспечить необходимое время пребывания ма териала при высоких температурах и тем самым дает возможность получить материал с максимальной степенью восстановления. Ведение процесса восстановления с переменной скорость охлаждения при максимально возможной температуре с минимальным содержанием жидкой фазы позволяет достигнуть лучших технико-экономических показателей (производительность, расход газа) процесса. Предел температур после нагрева и окускования 1300-1350°С обуславливается температурой начала размягчения железорудных материалов. Конечна температура процесса 800°С определя.ется практическим прекращением восстановления и зависит от типа железо рудного материала. Пример. Способ опробован в лабораторных условиях в реакторе с площадью колосниковой решетки 0,1 м Шихту, состоящую из 98% суперконцен рата ЛебЮКа и 2% коксовой мелочи, смешивают и оксмковывают в течение 5 мин. Затем шихта укладывается на колосниковую решетку реактора, высота слоя составляет 400 мм. Реактор герметично соединяют с газонагревателем, после чего в него нагнетается сжатый воздух, который, проходя через корундовую насадку, нагревается до 1100-1200°С. Такие температуры дуТья обеспечивают зажигание твердого топлива шихты и ее агломерацию. Давление воздуха над слоем поддерживают в пределах 3-4 ати. Время спекания шихты 3 мин. После окончания процесса спекания температура спека равна .1300-1350°С. Затем после удаления свободного кислорода в системе (путем продувки газонагревателя и реактора нейтральным газом) в нее подаиот водород. Востановление и одновременное охлаждение материала проводят в различных режимах. Результаты опытов представлены в таблице. Технико-экономические показатели предлагаемого способа: удельная производительность установки 1,96 , степень металлизации продукта 93-95%, расход природного газа 400 . По известному способу при получении продукта с более низкой степенью металлизации (70%) удельная производительность составляет 0,56 т/м. ч при расходе природного газа 583,9 мД. Таким образом, удельная производительность предлагаемого способа в 3,5 раза выше, а расход природного газа на тонну продукта ниже на 180м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590029C1 |

| Способ получения металлизованныхОКАТышЕй | 1979 |

|

SU834140A1 |

| Способ получения металлизованных окатышей на конвейерной машине | 1981 |

|

SU952965A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ СИДЕРИТОВОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ЧУГУНА И ЖЕЛЕЗИСТОМАГНЕЗИАЛЬНОГО ШЛАКА | 2011 |

|

RU2483118C1 |

| Способ производства железорудных окатышей | 1978 |

|

SU863688A1 |

| Способ получения металлизованных окатышей | 2017 |

|

RU2688765C1 |

| Способ охлаждения восстановленных и металлизованных окатышей | 1988 |

|

SU1562357A1 |

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| Способ производства брикетов | 1977 |

|

SU727701A1 |

СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗОВАННОГО АГЛОМЕРАТА, включающий нагрев железорудных материалов горячим сжатым воздухом с последующим одновременным восстановлением и охлаждением восстановительным газом, о т jl и чающий ся тем, что, с целью увеличения производительности установки и снижения расхода восстановительного газа путем увеличения степени его нспопьэования, охлаждение материала осутествляюгг со скоростью 110-150с/мин в интервале температур 1350-1050t искоростыо 25-30 с/мин при температурах ниже 105ос. 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ формирования управляющих импульсов транзисторным плечом @ -фазного мостового инвертора | 1983 |

|

SU1173497A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Насос | 1917 |

|

SU13A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-23—Публикация

1983-05-12—Подача