СО

00

со

Изобретение относится к черной металлургии, в частности к составам чугунов с повышенной термостойкостью при температурах 273-673 К, используе мх для изготовления литейных чугунных форм, например кокилей под заливку алюминиевого или бронзового литья.

Известен чугун для изготовления кокилей со сложной конфигурацией l состава, мас.%:

Углерод -3,1-3,4 Кремний1,4-1,7

Марганец0,8-1,2

Никель0,25-0,35

ХромО,1-0,2 .

ЖелезоОстальное

Однако такой чугун имеет недостаточную износостойкость и склонен к образованию термических трещин, что отрицательно влияет на долговечность (работоспособность) кокилей.

Наиболее близким к изобретению по технической сущности и достигаемым свойствам является чугун 2J состава, мас.%:

Углерод3,2-3,8

Кремний1,8-2,6

Марганец0,1-0,5

ХРОМ0,1-0,6

Никель0,5-3,5

Молибден0,1-0,6

ЖелезоОстальное

Известный чугун обладает невысокой твердостью {НВ 200-220), относительно высокой термостойкостью, предназначен для изготовления тонкостенных (до 25 мм) кокилей, обладает невысокой пластичностью н стойкостью по короблению и трещинам. Целью изобретения является повышение стойкости против коробления и образования трещин в интервале температур 273-673 К.

Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, никель, молибден и железо, дополнительно содер жит ванадий при следуняцем соотношении компонентов, мас.%:

УглеродV 3,0-3,5

Кремний1,6-2,2

. Марганец0,7-1 ,0

Хром 0,55-0;8

Никель0,3-1,0

Молибден0,06-0,15

Ванадий 0,02-0,1

ЖелезоОстальное

В качестве примеси чугун может содержать до 0,12% серы и до 0,2% фосфора.

Легирование чугуна ванадием с молибденом способствует получению мелкозернистой структуры по всему сечению кокиля с толщиной стенок 15-60 мм. Ванадий препятствует росту зерна, уменьшает падение твердое

ти при отпуске, позволяет использовать высокие температуты отпуска, способствуя получению чугуна с более высокой пластичностью. Мелкозернистая и однородная структура чугуна, 5 содержащего ванадий, обуславливает получение высоких механических свойств. Чугун с ванадием хорошо вьвдерживает перегрев, что позволяет проводить термическую обработку

0 при более широких температурных интервалах.

Эффективность влияния легирования серого чугуна на уменьшение склонности отливок к образованию

5 трещин и коробления заметно повышается (на 40-60%) при проведении отжига (нагрев до температуры 8731013 К, выдержка 1,5-4,0 ч с медЛенным охлажданием в печи). Отжиг

0 снимает литейные напряжения и стабилизирует размеры чугунных отливок (кокилей). Цель отжига - образование дисперсных фаз. Отжиг регулирует количество карбидной фазы в чугуне

5 и степень легирования твердого раствора, что повышает пластичность чугуна. По повышению пластичности чугуна можно установить склонность его к образованию трещин и короблению.

Сочетание ванадия с молибденом, хрома с никелем наделяет серый ,чугун после термической обработки (отжига) наиболее высокой стойкостью против образования трещин и коробле5 ния при резких колебаниях температур чем при других известных сочетаниях легирующих добавок.

Никель мало влияет на величину зерна чугуна, но повышает твердость

0 и прочность, увеличивает прокаливаемость и повышает прочность при высоких температурах. Так как кокильная оснастка работает при температурах не выше 673 К, содержания никеля в

5 чугуне достаточно в пределах 0,3-0,1% для обеспечения высокой прочности и твердости кокилей в процессе эксплуатации.

Микроструктура, образующаяся вчуQ гунных отливках после отжига, наиболее полно удовлетворяет требованиям, которые предъявляются к структурам .сплавов, работающих в режимах нагревoxлaжiт,eниe.

Для получения чугуна предлагаемого состава металл выплавляют в индукционной тигельной печи ИЧТ-1М с кислой футеровкой. Легирующие элементы-хром, мсшибдён, никель и ванадий вводят в виде легированной стаО ли в жидкую ванну. Марганец - в виде ферромарганца. За 2-3 мин до разливки чугуна вводят дробленный ферросилиций, Температура перегрева чугуна 17331763 К, температура заливки форм 5 1613-1633 К.

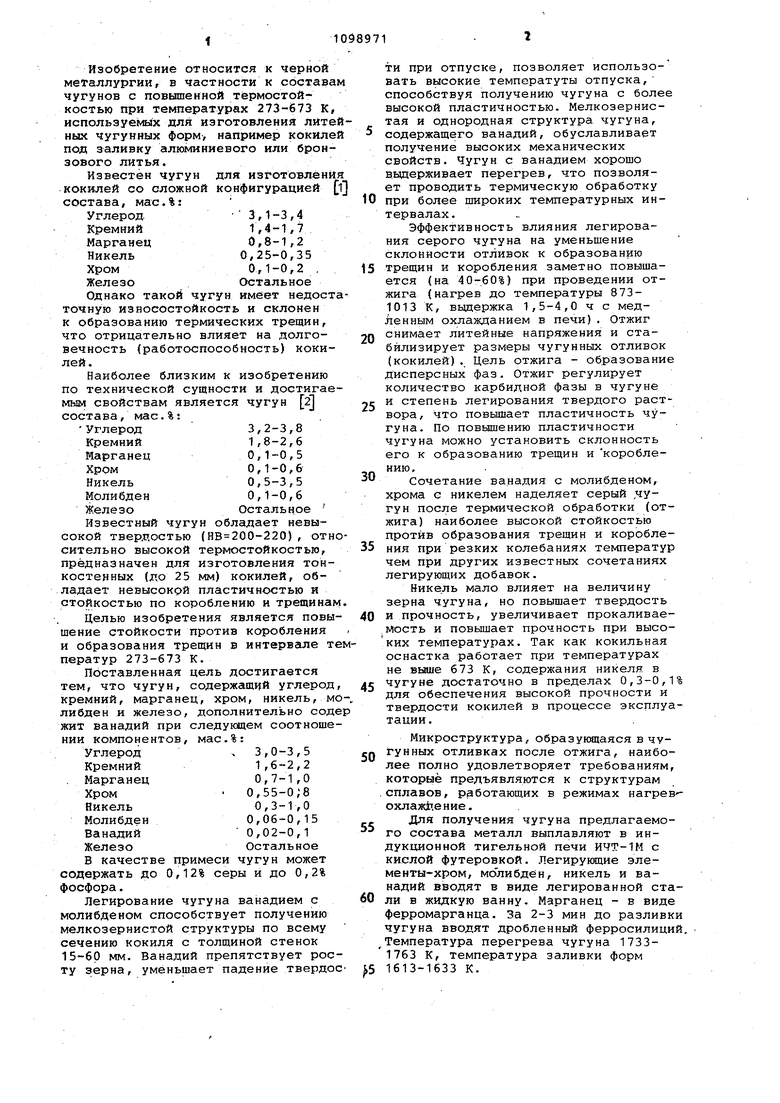

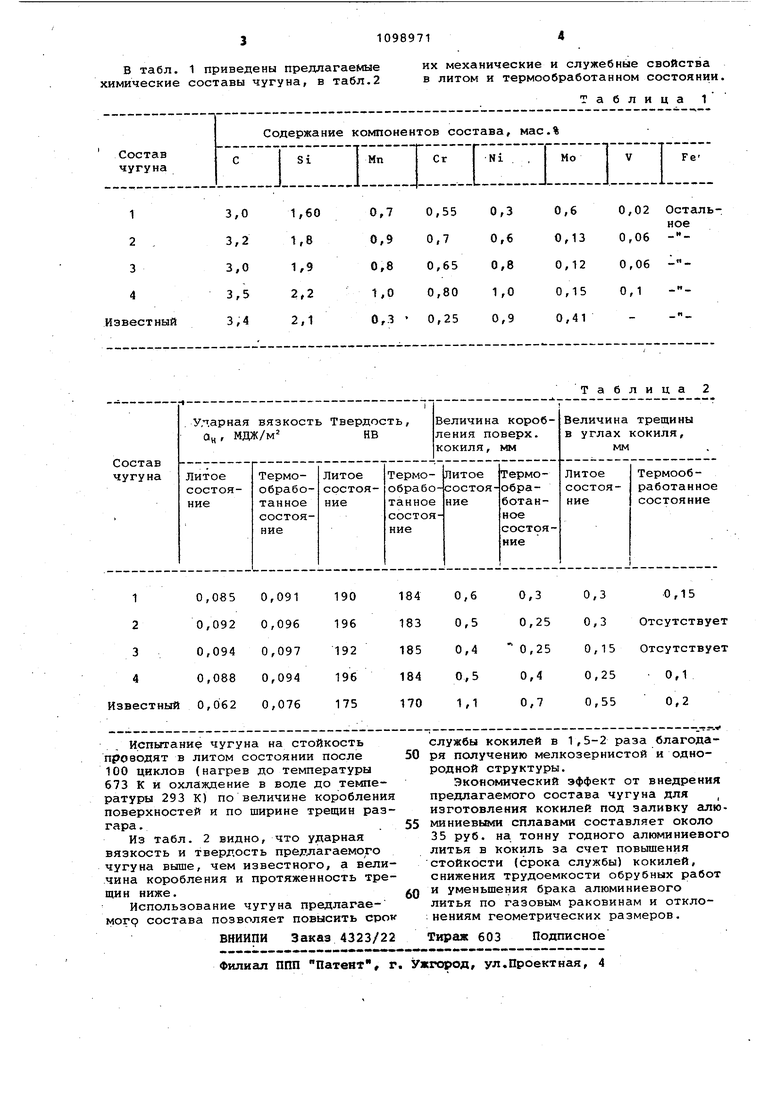

В табл. 1 приведены предлагаемые химические составы чугуна, в табл.2

их механические и служебные свойства в литом и термообработанном состоянии.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ИЗ БЕЛОГО ИЗНОСОСТОЙКОГО ЧУГУНА ДЛЯ БЫСТРОИЗНАШИВАЕМОЙ ДЕТАЛИ | 1996 |

|

RU2113495C1 |

| ДИНАМИЧЕСКИ СТОЙКАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2460823C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2008 |

|

RU2385358C1 |

| СТАЛЬ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ | 2007 |

|

RU2340698C1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

ЧУГУН, содержащий углерод, кремний, марганец, хром, никель. молибден и железо, о т л и ч а ющ и и с я- тем, что, с целью повыше ния стойкости против коробления и образования трещин в интервале температур 273-673 К, он дополнительно содержит ванадий при следующем соотношении компонентов, мас.%: Углерод3,0-3,5 Кремний1,6-2,2 Марганец0,7-1,0 Хром0,55-0,8 Никель0,3-1,0 Молибден 0,06-0,15 Ванадий0,02-0,1 ЖелезоОстальное

Таблица

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колбнев И.Ф., Крымов В.В., Мельников А.В | |||

| Цветное литье из легких сплавов | |||

| Справочник литейщика | |||

| М., Машиностроение, 1974, с.337 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЧУГУН | 0 |

|

SU380738A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-23—Публикация

1983-04-04—Подача