Изобретение относится к металлургии, в частности к производству хладостойких сталей для изготовления сварной трубопроводной арматуры, эксплуатируемой в условиях низких температур (до -60°С) климатического холода Сибири, Сахалина и Крайнего Севера.

К сталям, используемым для изготовления литых корпусных деталей трубопроводной арматуры, эксплуатируемой при низких температурах, кроме высокой хладостойкости (KCV-60°С>24,5 Дж/см2) предъявляются требования повышенной прочности (σb≥480 МПа и σ0,2≥300 МПа) и хорошей свариваемости (ОТТ-75.180.00-КТН-273-06 «Задвижки шиберные для магистральных нефтепроводов»). Эти характеристики должны обеспечить эксплуатационную надежность трубопроводной арматуры при ее длительной эксплуатации в условиях высоких статических и динамических нагрузок при температуре до минус 60°С.

Достижение таких высоких эксплуатационных характеристик существенно усложняется тем, что они должны быть получены в литых корпусных деталях арматуры, что существенно сложнее, чем при более глубоком (измельчение и деформация литых зерен) металлургическом переделе: ковке и прокатке. Обычно для изготовления литых корпусных деталей трубопроводной арматуры используют стали марок 20ГЛ и 30ГЛ ГОСТ 21357-87 «Отливки из хладостойкой и износостойкой стали», однако, ударная вязкость таких сталей при -60°С (KCV-60°С) не превышают 20 Дж/см2, что существенно ниже требований ОТТ-75.180.00-КТН-273-06 «Задвижки шиберные для магистральных нефтепроводов» (KCV-60°С>24,5 Дж/см2).

Основные материалы, используемые для производства деталей арматуры из поковок, листа и круга, - стали 10 и 20 ГОСТ 1050-88, однако минимальная температура эксплуатации этих сталей - минус 40°С («Правила по устройству и безопасной эксплуатации оборудования ГГТН РФ»), в то время как в северных районах РФ температура опускается ниже минус 60°С.

Основная особенность эксплуатации трубопроводной арматуры для нефте- и газопроводов - высокое давление транспортируемой среды и, как следствие, высокие требования к прочностным свойствам применяемых сталей. Однако повышение прочности стали, как правило, приводит к снижению пластичности, хладостойкости, устойчивости к растрескиванию и ухудшению свариваемости. Частично эту проблему можно решить заменой менее дорогих низколегированных сталей на более дорогие высоколегированные марки сталей, но это приведет к повышению стоимости и потере конкурентоспособности изделия. Поиск альтернативных путей комплексного повышения прочности и хладостойкости при сохранении хорошей свариваемости низколегированных сталей - задача предлагаемого изобретения.

Учитывая, что основные требования к сталям, используемым для изготовления трубопроводной арматуры высокого давления, эксплуатируемой в условиях климатического холода, - повышенная прочность (σb≥480 МПА и σ0,2≥300 МПА), сохранение хладостойкости при температуре до минус 60°С при обеспечении хорошей свариваемости, именно эти параметры были выбраны основными при разработке состава стали.

Как показали предварительные эксперименты, повышение прочности низколегированной стали может быть достигнуто за счет трех факторов: упрочнения твердого раствора, дисперсионного упрочнения и измельчения зерна. Особое внимание при оптимизации состава стали уделили наиболее эффективному механизму повышения предела текучести при увеличении хладостойкости - измельчению зерна (зернограничное упрочнение).

Известны стали, близкие по назначению и составу к заявляемой.

Одной из них является хладостойкая сталь, патент РФ №2283891. Но наряду с высокими прочностными характеристиками σb и σ0,2, которые сталь приобретает во многом благодаря ковке и прокатке, она имеет низкий уровень свариваемости (при содержании углерода 0,15-0,22 углеродный эквивалент Сэкв, характеризующий свариваемость стали, превышает значение Сэкв≤0,43, рекомендуемое ОТТ-75.180.00-КТН-273-06 «Задвижки шиберные для магистральных нефтепроводов»).

Известна также хладостойкая сталь повышенной прочности, патент РФ №2269587, механические свойства которой приобретены в результате прокатки и при обязательном сверхнизком содержании серы в пределах 0,001-0,005%, что практически недостижимо при литье.

Требование такого же сверхнизкого содержания серы (0,001-,008%) характерно для хладостойкой стали - патент РФ №2233348.

Конструкционная хладостойкая сталь, описанная в патенте РФ №2010884, имеет хорошие механические характеристики, но при высоких значениях предела прочности σb и предела текучести σ0,2 обеспечивает ударную вязкость на уровне KCU>20 Дж/см2 только при температуре до минус 40°С.

В «Хладостойкой стали для силовых элементов метаплобетонных контейнеров атомной энергетики» (патент РФ №2259419) значения KCU указаны только при температуре до минус 50°С.

Хладостойкая сталь высокой прочности (патент РФ №2269588), как и предыдущие изобретения, не может быть реализована для решения задач по двум основным причинам:

- механические свойства (в первую очередь обусловленные мелкозернистостью) достигаются путем двойной обработки давлением (ковка и прокатка);

- сверхнизкое содержание серы (0,001-0,005%) практически недостижимо при получении отливок в литейных цехах машиностроительных заводов для производства арматуры (высокое содержание серы в компонентах шихты) и, как показал опыт, экономически неоправданно.

Наиболее близкой по своему составу и назначению к заявляемой стали является «Сталь» (авторское свидетельств СССР №1763513), которая принята за прототип. Сталь имеет следующий химический состав, мас.%: углерод - 0,03÷0,13, кремний - 0,14÷0,55, марганец - 0,35÷1,85, хром - 0,10÷0,30, никель - 0,30÷2,30, молибден - 0,15÷0,45, ванадий - 0,04÷0,10, титан - 0,005÷0,080, алюминий - 0,015÷0,035, сера - 0,002÷0,012, фосфор - 0,002÷0,015, РЗМ - 0,005÷0,080, кальций - 0,002÷0,040, цирконий - 0,005÷0,080, ниобий - 0,04÷0,10, остальное - железо, при этом должно быть выполнено соотношение 2×Mn+Ni=3÷4.

Проведенные исследования показали, что сталь-прототип, имея высокие значения пределов текучести и прочности, тем не менее, не обладает требуемым комплексом механических свойств и эксплуатационных характеристик, необходимых для изготовления деталей трубопроводной арматуры, эксплуатируемой в условиях низких температур. Главный недостаток - низкая свариваемость, обусловленная комплексным легированием карбидообразующими элементами (титан, хром, ниобий, ванадий) и высоким значением углеродного эквивалента Сэкв.

Технический результат заявляемой стали - повышение свариваемости стали-прототипа (особенно при использовании современных сварочных технологий с большой погонной энергией сварки: автоматическая однопроходная сварка под флюсом литых корпусов толщиной до 30 мм) при сохранении высокого уровня прочности и хладостойкости.

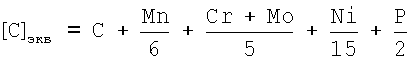

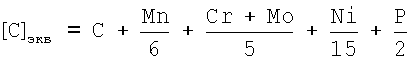

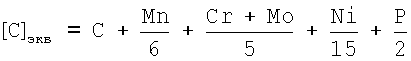

Технический результат достигается за счет того, что сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, алюминий, церий, кальций, серу, фосфор и железо, содержит компоненты в следующем соотношении, мас.%: углерод - 0,08-0,12; кремний - 0,40-0,80; марганец - 0,90-1,20; хром - 0,01-0,50; никель - 0,30-0,90; молибден - 0,20-0,35; алюминий - 0,01-0,05; церий - 0,010-0,020; кальций - 0,005-0,05; серу - не более 0,020; фосфор - не более 0,020; железо - остальное, при этом эквивалент углерода [С]экв, характеризующий свариваемость стали и рассчитанный по формуле:

,

,

где С - углерод, Mn - марганец, Ni - никель, Мо - молибден, Cr - хром, Р - фосфор,

не должен превышать 0,430.

Разработку состава стали хладостойкой свариваемой вели, основываясь на следующих предпосылках.

При разработке хладостойких свариваемых сталей для деталей арматуры содержание углерода должно обеспечить высокий уровень предела прочности и предела текучести и максимальное измельчение структуры, характеризующее хладостойкость, при обеспечении высокой свариваемости, включая современные технологические процессы сварки с большой погонной энергией.

Один из критериев оценки свариваемости

не должен превышать 0,430

(ОТТ-75.180.00-КТН-273-06 «Задвижки шиберные для магистральных нефтепроводов»).

Нижний экспериментально установленный предел содержания углерода в заявляемой стали, равный 0,08 мас.%, обусловлен обеспечением прочности и прокаливаемости при упрочняющей термообработке, а верхний предел (0,12%) - сохранением Сэкв≤0,43.

Прокаливаемость заявляемой стали при закалке и нормализации достигнута комплексным легированием углеродом (0,08-0,12 мас.%), хромом (0,01-0,50 мас.%), марганцем (0,90-1,2 мас.%), молибденом (0,20-035 мас.%) и никелем (0,30-0,90 мас.%).

Разупрочнению стали при высоком отпуске 600-650°С препятствует в первую очередь, содержание молибдена в количестве 0,20-0,35 мас.%, а увеличение его содержания свыше 0,35% приводит к потере пластичности и хладостойкости стали. При содержании молибдена ниже 0,20 мас.% эффект измельчения зерна и хладостойкость не проявляются.

Снижение содержания углерода ниже 0,08 мас.% затрудняет процесс выплавки стали (снижается жидкотекучесть), а его увеличение выше 0,12 ухудшает свариваемость.

Эффект повышения хладостойкости стали при легировании никелем начинает проявляться при содержании никеля от 0,30 мас.% и наиболее ярко проявляется при 0,90 мас.%. Дальнейшее повышение содержания никеля в низколегированной стали экономически нецелесообразно.

Для обеспечения требуемой прочности, высокой хладостойкости и хорошей свариваемости в предлагаемой стали установлено рациональное сочетание содержания кремния (0,40-0,80 мас.%) с марганцем (0,90-1,20 мас.%) и кремния с марганцем и хромом (0,01-0,50 мас.%).

При этом наилучший комплекс механических свойств стали и наивысшая ее хладостойкость и свариваемость получены при содержании алюминия в пределах от 0,01 до 0,05 мас.%.

Экспериментально установлено, что снижение или увеличение количества алюминия ниже или выше указанных значений ухудшает комплекс механических характеристик стали и ее свариваемость.

Церий, содержащийся в количестве 0,01-0,05 мас.%, обеспечивает торможение роста зерна, в том числе и в зоне термического влияния при сварке, улучшает форму и распределение неметаллических включений. При введении церия в установленных экспериментально количествах образуются микро- и субмикроскопические оксисульфитные включения церия овальной и глобулярной формы, благоприятно влияющие на пластичность и хладостойкость стали. При этом повышается сопротивляемость стали развитию горячих трещин при сварке. В ходе эксперимента было установлено, что при содержании церия менее 0,01 мас.% торможение роста зерна не происходит и наблюдается загрязнение границ зерна пленочными сульфидными включениями, что снижает уровень хладостойкости и свариваемости этих плавок стали.

Введение кальция в пределах 0,005-0,05 мас.% обеспечивает повышение изотропности стали, что повышает хладостойкость и свариваемость стали.

Кроме того, легирование кальцием в комплексе с алюминием и церием раскисляет, рафинирует и модифицирует сталь.

Снижение содержания газов, серы и глобулизация неметаллических включений обеспечивают высокий уровень трещиностойкости, предохраняя сталь от хрупкого разрушения, и повышают ее свариваемость. Сфероидизация неметаллических включений сопровождается очищением межзеренных границ и равномерным распределением включений в металле.

Сера и фосфор - наиболее опасные примеси, способствующие развитию холодных и горячих трещин, снижают хладостойкость и свариваемость. Их содержание более 0,020 мас.% каждого приводит к развитию зернограничных сегрегации, а дальнейшее снижение их содержания в стали технически сложно и дорого. Содержание серы до 0,020 мас.% и фосфора до 0,020 мас.% в разработанной композиции обеспечивает гарантированно высокие свойства стали.

Были проведены исследования микроструктуры стали, оценка ее механических свойств, хладостойкости и свариваемости при ручном, механизированном и автоматическом методах сварки. Испытания на статическое разрушение проводили по ГОСТ 1497, испытания на ударную вязкость и хладостойкость проводили на образцах типа 11 по ГОСТ 9454, оценку размера зерен - по ГОСТ 5639, а анализ химического состава методом ОЭС (оптико-электронной микроскопии).

Сталь хладостойкая свариваемая имеет высокие показатели прочности, пластичности, свариваемости и ударной вязкости при температуре до минус 60°С.

Заявляемая сталь оптимальна для изготовления литых деталей сварной трубопроводной арматуры высокого давления для нефте- и газопроводов, эксплуатируемой при низких температурах в условиях Сибири, Крайнего Севера и Сахалина.

Сталь-прототип и опытные плавки заявляемой стали на верхнем, среднем и нижнем уровнях содержания легирующих элементов были выплавлены в шеститонной электродуговой печи с кислой футеровкой. Термическую обработку по режиму: нормализация при температуре 900-930°С в течение трех часов плюс отпуск при температуре 600-650°С в течение четырех часов, охлаждение на воздухе проводили в газовых печах с выдвижным подом.

Выплавку и термообработку заявляемой стали и стали-прототипа проводили в литейном цехе ОАО «Тяжпромарматура» в режиме опытно-промышленной апробации.

Были изготовлены образцы заявляемой стали четырех составов (таблица 1). Температура заливки - 1552°С, температура выпуска - 1640°С (средние значения).

Значения прочности (σb), пластичности (δ и Ψ) и ударной вязкости (KCV-60°С) у заявляемой стали выше, чем у стали-прототипа (таблица 2).

У заявляемой стали значительно выше показатели свариваемости (таблица 3), особенно такие характеристики пластичности и эксплуатационной надежности сварного соединения как угол загиба и твердость, которая согласно ОТТ-75.180.00-КТН-273-06 «Задвижки шиберные для магистральных нефтепроводов» должна быть не выше 275HV.

Таблица 4 характеризует влияние экспериментально установленной системы легирования стали на размер зерна стали. Размер зерна у заявляемой стали ниже, чем у стали-прототипа, что характеризует ее более высокие хладноломкость и свариваемость.

Сравнение значений [С]экв разработанной стали и стали-прототипа (таблица 5) подтверждает данные таблицы 3 о преимущественных характеристиках свариваемости новой стали и соответствия ее значений [С]экв требованиям ОТТ-75.180.00-КТН-273-06.

Результаты испытаний на сопротивляемость образованию холодных трещин (ГОСТ 26388-84) и горячих трещин (ГОСТ 26389-84), приведенные в таблицах 6 и 7, подтвердили хорошую свариваемость заявляемой стали и ее преимущества перед сталью-прототипом.

Таким образом достигнут технический результат изобретения - разработана высокоэффективная хладостойкая свариваемая сталь для изготовления высокопрочных корпусных деталей трубопроводной арматуры для нефте- и газопроводов, эксплуатируемой при температуре до минус 60°С.

Значительный экономический эффект от внедрения изобретения обусловлен повышением на 35% (по данным стендовых испытаний) эксплуатационной надежности трубопроводной арматуры, изготовленной из заявляемой стали.

0,13

0,35

1,85

0,3

2,3

0,45

0,10

0,080

0,035

0,015

0,012

0,080

0,012

0,10

0,080

Дж/см2

Дж/см2

МПа

МПа

%

%

| название | год | авторы | номер документа |

|---|---|---|---|

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ ТОЛСТОЛИСТОВАЯ СТАЛЬ | 2009 |

|

RU2419673C2 |

| ЛИТАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2018 |

|

RU2679679C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| Способ производства горячекатаных листов из высокопрочной стали | 2017 |

|

RU2652281C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ | 2008 |

|

RU2397269C2 |

| СТАЛЬ | 1990 |

|

RU1777383C |

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

Изобретение относится к металлургии, а именно к производству хладостойких сталей для изготовления сварной трубопроводной арматуры, эксплуатируемой в условиях низких температур. Сталь содержит углерод, кремний, марганец, хром, никель, молибден, алюминий, церий, кальций, серу, фосфор и железо при следующем соотношении, мас.%: углерод 0,08-0,12, кремний 0,40-0,80, марганец 0,90-1,20, хром 0,01-0,50, никель 0,30-0,90, молибден 0,20-0,35, алюминий 0,01-0,05, церий 0,010-0,020, кальций 0,005-0,05, сера не более 0,020, фосфор не более 0,020, железо остальное. Углеродный эквивалент, равный [С]экв=С+Mn/6+(Cr+Mo)/5+Ni/15+P/2, не превышает 0,430. Улучшается свариваемость при сохранении высокого уровня прочности и хладостойкости. 7 табл.

Сталь хладостойкая свариваемая, содержащая углерод, кремний, марганец, хром, никель, молибден, алюминий, церий, кальций, серу, фосфор и железо, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

при этом углеродный эквивалент, равный

,

,

не превышает 0,430.

| Сталь | 1990 |

|

SU1763513A1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2004 |

|

RU2269588C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ СИЛОВЫХ ЭЛЕМЕНТОВ МЕТАЛЛОБЕТОННЫХ КОНТЕЙНЕРОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2004 |

|

RU2259419C1 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2002 |

|

RU2233348C2 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВ, СОДЕРЖАЩИХ ОКСИД ТИТАНА | 2005 |

|

RU2295582C1 |

| US 5798004 A, 25.08.1998 | |||

| US 2004031544 A, 19.02.2004. | |||

Авторы

Даты

2008-12-10—Публикация

2007-05-21—Подача