Изобретение относится к контролю и управлению процессом бурения нефтяных и газовых скважин и предназначено для определения степени износа долота как по вооружению, так и по опоре. .

Известно устройство для контроля износа долота, в котором момент подема долота определяется по уменьшению скорости проходки fl.

Однако это устройство несовершен но, так как механическая скорость подвержена,ропьшим колебаниям, что приводит к ошибкам в определении времени подъема инструмента и ухудшению отработки долот в связи с опа ностью аварии.

Наиболее близким к предлагаемому является устройство для контроля износа долота, включающее датчик вибраций, подключенный к усилителю, и индикатор 2. Однако надежность контроля известным устройством невелика, так как на величину и частоту колебаний влияет много факторов: так в полосу фильтра нижних частот 1проникают частоты пульсации промывочной жидкости, в полосу фильтра верхних частот проникают гармоники вибраций бурового оборудования.

Целью изобретения является повышение точности контроля.

Эта цель достигается тем, что в устройство для контроля износа долота, содержащее датчик вибраций, подключенный к усилителю, и индикатор, введены сумматор, пороговый блок, формирователь -и п каналов, содержащих узкополосный фильтр, детектор интегратор, блок сравнения, накопитель и блок коэффициентов, причем выход усилителя подключен к входам узкополосных фильтров, выходы которых подключены к входам детекторов, выходы которых подсоединены к интеграторам и первым входам блоков сравнения, вторые входы которых подключены к выходу интеграторов, а выходы к первым входам накопителей, выходы которых подключены к входам блоков коэффициентов, а вторые входы к выходу формирователя, подсоединенного к входу индикатора, подключенного к выходу порогового блока, вход которого подключен к выходу сумматора, входы которого подсоединены к выходам блоков коэффициентов .

Число каналов зависит от вида спектральной плотности вибраций что в свою очередь определяется типом долота и характером разбуриваемых пород, минимальное количество этих каналов равно двум.

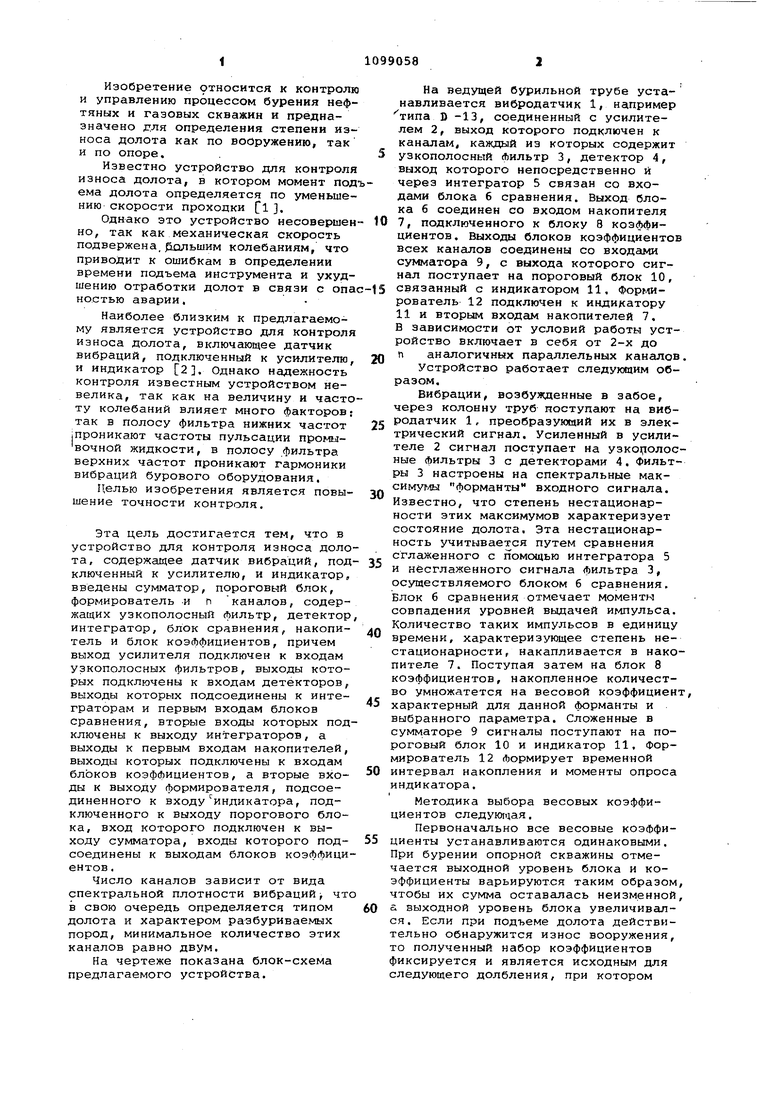

На чертеже показана блок-схема предлагаемого устройства.

На ведущей бурильной трубе устанавливается вибродатчик 1, например типа D -13, соединенный с усилителем 2, выход которого подключен к каналам, каждый из которых содержит узкополосный фильтр 3, детектор 4, выход которого непосредственно и через интегратор 5 связан со входами блока 6 сравнения. Выход блока 6 соединен со входом накопителя 7, подключенного к блоку 8 коэффициентов. Выходы блоков коэффициентов всех каналов соединены со входами сумматора 9, с выхода которого сигнал поступает на пороговый блок 10, связанный с индикатором 11, Фop лирователь 12 подключен к индикатору 11 и вторым входам накопителей 7. В зависимости от условий работы устройство включает в себя от 2-х до п аналогичных параллельных каналов

Устройство работает следующим образом.

Вибрации, возбужденные в забое, через колонну труб поступают на вибродатчик 1, преобразующий их в электрический сигнал. Усиленный в усилителе 2 сигнал поступает на узкоролосные фильтры 3 с детекторами 4. Фильтры 3 настроены на спектральные максимуг/яа форманты входного сигнала. Известно, что степень нестационарности этих максимумов характеризует состояние долота. Эта нестационарность учитывается путем сравнения сглаженного с помощью интегратора 5 и нёсглаженного сигнала фильтра 3, осуществляемого блоком 6 сравнения, Блок б сравнения отмечает моменты совпадения уровней выдачей импульса. Количество таких импульсов в единицу времени, характеризующее степень нестационарности, накапливается в накопителе 7, Поступая затем на блок 8 коэффициентов, накопленное количество умножатется на весовой коэффициен характерный для данной форманты и выбранного параметра. Сложенные в сумматоре 9 сигналы поступают на пороговый блок 10 и индикатор 11, Формирователь 12 Формирует временной интервал накопления и моменты опроса индикатора,

Методика выбора весовых коэффициентов следующая.

Первоначально все весовые коэффициенты устанавливаются одинаковыми. При бурении опорной скважины отмечается выходной уровень блока и коэффициенты варьируются таким образом чтобы их сумма оставалась неизменной а выходной уровень блока увеличивался. Если при подъеме долота действительно обнаружится износ вооружения, то полученный набор коэффициентов фиксируется и является исходным для следующего долбления, при котором

производится аналогичная процедура уточнения коэффициентов. Практически шаг вариации обычно выбирается равным 10%, Полученный после нескольких долблений набор коэффициейтов является характерным для износа данного типа долот и участка горных пород. Принцип действия предлагаемого устройства можно рассматривать как реализацию процесса классификации продольных вибраций,-т.е. разбиение их на два класса, соответствующих изношенному и неизношенному инструменту. Распознавание ведется в пространстве признаков, характеризующих нестационарность формант, а положение пограничных гиперповерхностей определяется весовыми коэффициентами. При этом процесс обучения сводится к выбору коэффициентов, KO-J торый производится по данным, полученным при бурении опорных скважин той же площади.

Повышение достоверности получаемой информации, устранение действия помех обусловлено использованием системы узкополосных фильтров, выделяющих спектральные максимумы вибра0ций, характер нестационарности которых определяет забойные параметры.

Использование изобретения позволяет более точно определять момент подъема долота по износу сооружения 5 или опор, что дает возможность предотвращать аварии, возникающие при чрезмерном износе долота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Устройство для измерения износа режущего инструмента | 1983 |

|

SU1113217A2 |

| Обнаружитель сигналов управления беспилотного летательного аппарата с акустическим каналом пеленгования | 2024 |

|

RU2836857C1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Устройство опознавания подвижных объектов | 1985 |

|

SU1355985A1 |

| СПОСОБ ИНДЕНТИФИКАЦИИ ТОНАЛЬНЫХ СИГНАЛОВ В СЕТЯХ СВЯЗИ И ЦИФРОВОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2291405C2 |

| Устройство для измерения износа режущего инструмента | 1980 |

|

SU958039A1 |

| ПРОТИВОУГОННОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2412835C1 |

| Устройство для автоматического контроля износа шаров в мельнице | 1991 |

|

SU1789271A1 |

| Устройство управления испытаниями на двухкомпанентные случайные вибрации | 1982 |

|

SU1093934A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗНОСА ДОЛОТА, включающее датчик вибраций, подключенный к усилителю, и индикатор, отличающееся тем, что, с целью повышения точности контроля, в него введены cyiviMaтор, пороговый блок, формирователь иТТ- каналов, содержащих узкополосный фильтр, детектор, интегратор, блок сравнения, накопитель и блок коэффициентов, причем выход усилителя подключен к входам узкополосных фильтров, выходы которых подключены к входам детекторов, выходы которых подсоединены к интеграторам и первым входам блоков сравнения, вторые входы которых подключены к выходу интеграторов, а выходы к nepBHf входам накопителей, выходы которых подключены к входам блоков коэффициентов, а вторые входы к выходу (Ъормирователя, подсоединенного к входу индикатора, подключенного к выходу порогового блока, вход которого подключен к выходу сумма(Л тора, входы которого подсоединены к выходам блоков коэффициентов. ;& о СП 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля износа долота | 1978 |

|

SU768947A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЗАБОЙНЫХ ПАРАМЕТРОВ В ПРОЦЕССЕ БУРЕНИЯ | 0 |

|

SU301431A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-23—Публикация

1981-08-25—Подача