1

Изобретение относится к области станкостроения.

По основному авт.св. № 648349 известно устройство для измерения износа режущего инструмента, ислользуемое преимущественно на автоматических линиях и станках-автоматах, где обработка ведется по копиру, а также на станках токарной группы с ЧПУ. Устройство содержит преобразователь вибраций, предварительный усилитель, вход которого подключен, к преобразователю вибраций, подключенный квыходу предварительного усилителя, высокочастотный канал,образованный последовательно соединенным узкополосньи фильтром высоких частот и детектором, а также включаклдий систему автоматической настройки частоты высокочастотного фильтра по амплитуде выходного сигнала, вход которой подключен к выходу детектора, а выход - .к настраиваемому фильтру, и регистг1атор, подключенный к выходу канала, блок

регистрации режимов обработки, кинематически связанный со шпинделем и суппортом станкаi выход которого подключен к регулируемому элементу козффициента усиления предварительного усилителя, схему сравнения, включенной между выходом канала и регистратором, второй вход которой подключен к выходу задатчика величины износа, управляемого системой автоматической настройки частоты фильтра l.

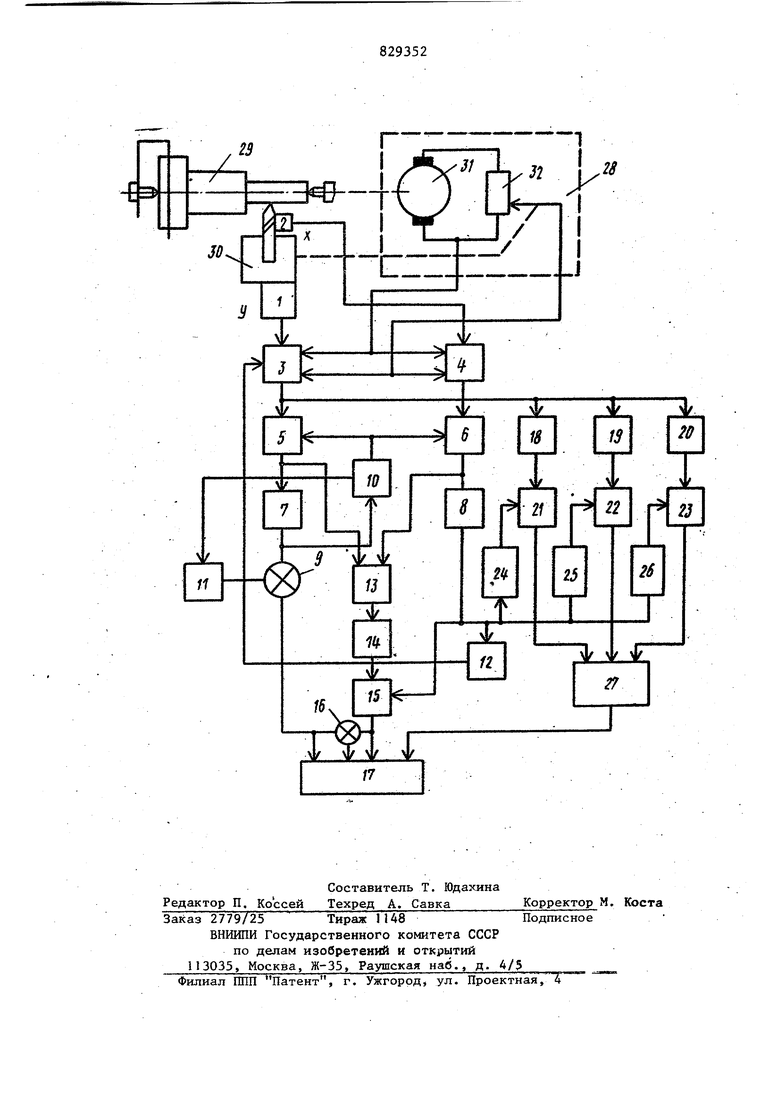

Наличие блока регистрации режимов обработки позволяет исключить влияние вариации режимов резания на точность измерений, связанных с изменением частоты вращения детали и изменения Относительного положения инструмента при обработке деталей различного диаметра и сложной конфигурации. Однако .при этом некоторые трудности связаны с подавлением мешающих факторов, обусловленные вариацией припуска различной твердости обрабатываемого материала по периметру, а также вариации величины подачи, особенно при обработке на станках с системами стабилизации усилия резания. Кроме того, значительное увеличение усилий резания, связанное как с износом инструмента, так и с другими технологическими факторами, а также падение давления в гидромагистрали зажимного устройства, износ самозахватьшающих кулачков и т.п., способствуют прокручиванию детали.в зажимном приспособлении, в процессе обработки. В таком случае выкрйшивается режущий инст румент, вызывающий поломку его держав ки, выходит из строя зажимное приспособление, снижается технологическа надежность автоматической линий в целом. Целью изобретения является повышение точности измерения за счет исключения влияния (на точность измерения) факторов, связанных с вариацией припуска, твердости обрабатываемого материала, величины подачи, а также расширение возможностей диагностики путем измерения шероховатости, оптимального времени стойкости инструмента, контроля прокручивания детали в зажимном приспособлении или резкого случайного снижения жесткости детали контроля наступления фазы усиленного катастрофического износа инструмента его выкрашивания. . Эта цель достигается тем, что устройство дополнительно снабжено вспомогательным высокочастотным каналом, состоящим из последовательно включенных преобразователя вибраций, установленного на инструменте (резце державки) в направлении продольной подачи, предварительного усилителя, узкополосного перестраиваемого фильт ра высоких частот, детектора со встр енным интегратором, выход которого через введенный масштабный усилитель соединен со вторым входом регулирзпощего элемента коэффициента усиления предварительного усилителя основного высокочастотного канала, причем регу лирующий элемент управления коэффици ентом усиления предварительного усилителя вспомогательного канала также соединен с выходом блока регистрации режимов обработки, а элемент настрой ки узкополосного перестраиваемого фильтра - с выходом системы автомати ческой настройки их частоты. Для рас ширения возможностей диагностики путем измерения формообразования обрабатываемой, поверхности (шероховатости) , определения времени оптимальной стойкости инструмента, устройство снабжено цепью, состоящей из последовательно ёключенных синхронного детектора, усилителя и интегратора-, вход блока, регулирования временем интегрирования которого соединен с выходом вспомогательного канала, а выход его непосредственно и через введенную схему сравнения соединен со следующими входами многовходового регистратора, второй вход введенной схемы сравнения соединен с выходом схемы сравнения основного канала, введенная цепь входами синхронного детектора подключена к выходам узкополосных перестраиваемых фильтров основного и вспомогательного каналов. Для защиты инструмента от поломок (устройство снабжено дополнительно сумматор.ом и п каналами, где п - число натурального ряда, состоящими из последовательно включенных полосовых фильтров и усилителей, преобразователей, выходы которых через введенный сумматор соединены с последующим входом регистратора, а входы п полосовых фильтров подключены к выходу предварительного усилителя основного канала, причем регулирующие элементы коэффициентов усиления усилителей-преобразователей каждого из п каналов через соответствующие мас.штабные усилители подключены к выходу вспомогательного канала. На чертеже изображена блок-схема устройства. Устройство для измерения износа режущего инструь ента состоит из двух преобразователей 1 , 2 регистрирующих виброакуст1 ческую эмиссию один - в направлении действия отжимающей силы, второй - в направлении подачи двух идентичных каналов основного и вспомогательного, включающие в себя соответственно последовательно включенные предварительный усилитель 3,4с элементами регулировки коэффициента усиления, перестраиваемые высокочастотные узкополосные фильтры 5, 6, детекторы 7, 8 со встроенным интегратором, вход основного канала через предварительный усилитель 3 подключен к выходу преобразователя 1 вибраций, вход вспомогательного канала через предварительный усилитель 4 к выходу преобразователя 2, схемы 9 сравнения покдлюченной к выходу основного канала, системы 10 автоматической настройки частоты узкополосных фильтров 5, 6, вход которой подключен к выходу детектора основного канала, а ее выход соединен с элементами настройки узкополосных фильтров 5,6 основного и вспомогательного каналов задатчика 11 уровня износа, вход которого связан с системой 10 автоматической настройки фильтров, а выход подключен ко второму входу схемы-9 сравнения масштабного усилителя 12, подключенного к выходу вспомогательно го канала детектора 8, а выходом - к регулируемому элементу предварительного усилителя 3 основного канала, цепи, включающей в себя последователь но соединенные синхронный детектор 13 усилитель 14, интегратор 15, схему 16 сравнения. Синхронный детектор 13 своими входами подключен к выходам фильтров 5, 6 основного и вспомогаГгельного каналов. Многовходовой регистратор 17, включает в себя пороговый элемент и блок визуального контроля, подключенный к выходам схем 9, 16 сравнения. Устройство также включает в себя интегратор 15, п дополнительных каналов, представляющих собой соответственно последовательно включенные узкополосные фильтры 18-20, уси лители-преобразователи 21-23, регули рующйе элементы усиления которых под ключены к выходу детектора 8 вспомогательного канала через соответствующие масштабные усилители 24-26, входы же узкополосных фильтров 18-20 подключены к выходу предварительного усилителя 3 основного канала, а выходы усилителей-преобразователей 21-23 через сумматор 27 соединены с последующим входом многовходового регистр ратора 1.7 блока 28 регистрации как скорости вращения детали 29, тац. и относительного положения суппорта 30 по отношению к детали, включающий тахогенератор 31, кинематически связанный со шпинделем станка, и реахорд 32, движок которогхэ кинематически связан с суппортом 30. Устройство работает следующим об- разом. Сигнал от преобразователя вибра1ЩЙ 1, установленного на суппорте 30 в направлении отжимающей силы резания Ру и регистрирукиций спектр виброакустической эмиссии,, возникаящий при резании, подается на предварительный усилитель 3. После предварительного усиления избираются высокочастотные гармонические составляющие сигнала, выбранные из принципа их информативности с помощыр узкополосного перестраиваемого фильтра 5. Так как высокочастотная составляющая имеет, как правило, по несколько явно вьфаженных частотных составляющих,коррелированных с различными технологическими факторами, в том чнсле и с износом, то с помощью системы автоматической настройки 10 частоты фильтра избираются, т.е. те, которые имеют максимальный уровень и наиболее информативны. Например, перестрагиваемом фильтром в диапазоне обзора в0- « может быть селективный усилитель с плавной регулировкой избирательной частоты и относительно узкой полосой пропускания. Затем выходной сигнал избирательного фильтра 5 детектируется детектором 7 и подается на вход 10 автоматической настройки частоты фильтра 5 по амплитуде выходного сигнала, а также на один из входов схемы 9 сравнения. На другой вход последней подается напряжение задатчика I1 уровня износа, управляемого также системой 10 автоматической настройки частоты фильтра и имеющего возможность ручной регулировки задатчика уровня износа. Результирукяцее (Напряжение схемы сравнения, соответс вующее текущему со.стоянию размерного износа контролируемого инструмента, подается на регистратор I7,включающий в себя пороговый элемент, реагирующий на критическое значение контролируемого параметра и ёлок визуального контроля, регистрирующий текущее значение его величины (контролируемого параметра) в процессе обработки. Выходной сигнал блока визуального контроля является сигналом компенса-г ции погрешности, вызванной износом контролируемого инструмента, а сигнал порогового элемента, появляюпцйся в случае достижения заданного критического значения, выводит режущий инструмент из зоны обработки посредством системы управления станка и возвращает ее в исходное состояние, отключает станок-автомат и включает звуковую и световую сигнализацию на пульте управления оператора (система управления станком не показана). Использование высокочастотной части спектра виброакустической эмиссии позволяет прежде всего отстроиться от частот, связанных с шумом движущихся частей станка как с мешающим фактором, а затем с помощью системы автоматической настройки фильтров 5, 6 выделить наиболее информативные частоты, коррелированные с износом и процессами протекания пластической деформации. Результаты исследований показывают, что ширина спектра и перераспределение его энергетических уровней различш) в зависимости от направлени измерения X, у, Z, и характерк зуются раэд1ичным условие:м контактирования п передней и задним (главной и вйпомогательнбк) поверхностям инструмента с обрабатываемой деталью и стружкой. Даже при постоянной частоте вращения детали и неизменном положении инстру мента по отношению к оси обрабатываемой детали, энергетические уровни в направлении измерения х, у наиболе информативных частот, коррелированны с износом, не остаются постоянш 1ми йрй вариации припуска, твердости обрабатываемого материала и величины подачи. Причем, если с увеличением припуска энергетические уровни в на Правлении х, регистрируемые прео.бразователем 2, возрастают с увеличением площади контакта по передней грани с величиной срезаемого слоя, то уровни информативных «lacTOT, коррелированных с износом по задней грани регистрируемых преобразователем 1, JB направлении у падают. Это.объясня|етйя тем, что изменяются условия кон тактирования инструмента по задней грани с обрабатываемой деталью при изменении общей нагруженности его, связанной с изменением величины припуска. Применение (в данном случае) различного рода избирательных обратных связей малоэффективно, так как частота повторения возмущений, вызванная изменением величины припуска твердости .обрабатываемого материала по периметру обработки может быть са мая различная даже в одной партии об рабатываемых деталей. Это требует сложных систем слежения и поднастрой кн избирательных обратных связей с большим быстродействием, что значите но усложняет устройство в целом. Поэтому в предлагаемом устройстве в качестве сигнала управления обратной связью основного канала используется сигнал вспомогательного канала, закон изменения которого пропорционален изменению площади контакта по главной передней грани в направлении измере-, ния к с площадью срезаемого слоя обрабатываемого материала. Таким образом сигнал, регистрируемый преобразователем 2 в направлении X, усиливается предварительным усилителем 4 вспомогательного канала, затем автоматически фильтром 6 избирается частота, равная и-нформативной частоте, выделяемой основным высокочастотным каналом, детектируется детектором В, интегрируется и через масштабный усилитель 12 управляет коэффицнентом усиления предварительного усилителя 3 основного канала, исключая этим самым изменение его выходного сигнала, связанное с воздействием изменения припуска в широком частотном диапазоне. Наблюдение за изменением энергетического уровняинформативной частоты на выходе избирательного фильтра 5 основного канала показывает, что с развитием износа энергетический уровень в общем случае возрастает по кривой, имеющей форму, близкую к классической, характериз ующей состояние режущего инстрзгмеита, включающей фазы приработки, развитие, нормального износа, а затем интенсивное возрастание, соответствующее катастрофическому износу. Однако наблюдается огибающая относительно низкочастотная составляющая сигнала, выраженная в виде амплитудной модуляции, глубина которой также изменяется с развитием износа и с частотой изменения циклической составляющей-чсила резания Ру. Амплитуда, частота и форма огибающего сигнала характеризуют процесс протекания пластической деформации, условия схватывания по задней грани, а следовательно и процесс формообразования обрабатываемой поверхности, меняющейся с изменением износа. Поэтому применение в устройстве цепи, образованной последовательно включенными синхронным детектором 13, в случае необходимости усилителем 14, интегратором 15 с регулирующим элементом времени интегрирования, позволяетвыде- . лить огибающую высокочастотного сиграла, коррелированную с качеством фор.мообразования поверхности - шероховатостью. Входным управляющим сигналом синхронного детектора 13 является вы ходное напряжение избирательного фильтра 5 основного канала, а опорным .- ограниченное по амплитуде на входе синхронного детектора 13 выход ное напряжение избирательного фильтра 6 вспомогательного канала. Суммирование информации во времени осуществляется интегратором 15, время интегрирования которого определяется величиной выходного сигнала вспомога тельного канала. Изменение времени интегрирования позволяет исключить влияние мешаюпщх факторов., связанных с изменением припуска, на показание регистратора 17 при оценке шероховатости. Сравнение по величине сигнало пропорциональных износу (выходное напряжение схемы 9 сравнения) и шероховатости (выходное напряжение интегратора 15), с помощью схемы -16 сравнения позволяет формировать на ее выходе сигнал, пропорциональный оптимальному времени стойкости инструмента, исходя из двух критериев - качества обрабатываемой поверхности и его размерной стойкости, фиксируемых также регистратором 17. Прокручивание детали и резкое случайное снижение ее жесткости в процессе резания приводят к нестационарности протекания процесса в целом, возбуждая в системе СПИД дискретное множество частот в высокочастотной части спектра. Такое расширение спект ра фиксируется фильтрами18-20 каждого из п дбполнительных каналов, усиливается и преобразуется в аналоговый сигнал усншителями-преобразователями 21-23 каждого из п каналов. Выходное напряжение дополнительных каналов складывается сумматором 27 и управляет пороговым элементом регистратора 17. Последний, воздействуя на систему управления станка-автомата, выводит резец из зоны обработки, прекращая процесс резания. Так как коэффициент передачи каждого из п каналов с соответствунадими фильтрами 18-20 разнится между собой с повьшзением частоты регистрации, то для их выравнивания и нормирования коэффициенты усиления усилителей-преобразователей 21-23 выбраны переменнй мы. Последние управляются выходным напряжением вспомогательного кгнала через соответствующие масштабные усилители 24-26 с необходи а 1М масштабным соотношением. Предложенное устройство позволяет повысить точность измерения за счет исключения влияния мешающих факторов, расширить возможности диагностики, определяя, кроме износа, качество обрабатьюаемой поверхности - шероховатость, оптимальной стойкости режущего инструмента,исходя из двух критериев качества обрабатываемой поверхности - шероховатости и его размерной стойкости, а также не допустить поломку инструмента, выкрашивание его при прокручивании детали или резком случайном снижении жесткости детали усилий резания и, как следствие, не допустить выхода из строя самого зажимного приспособления . Наличие в устройстве блока ре- ; гистрации режимов обработки совместно с предложенной системой компеисации вариаций припуска, твердости обрабатываемого материала, величи1В 1 по дачи позволяет повысить точность измерения и значительно расширить область применения таких устройств на станках-автоматах, станках с ЧПУ, где обработка ведется на различных режимах, а детали обрабатываются с самой различной конфигурацией. Применение в устройстве многовходового регистратора, включающего пороговые элементы, настроенные на различш 1Й уровень срабатьшания и имеющие соответствующую индикацию, позволяет определять оставшийся ресурс работы инструмента, так как соответствующему уровню срабатьюания пороговых элементов соответствует заданная степень износа. Формула изобретения 1. Устройство для измерения износа режущего инструмента по авт. св. № 648349, отличающееся тем, что, с целью повышения точности измерения за счет исключения влияния факторов, связанных с вариацией припуска, твердости обрабатываемого материала, величины подачи, оно снабжено вспомогательным высокочастотным каналом, состоящим из последовательно , включенных преобразователи вибраций, установленного на инструменте в направлении продольной подачи, предварительного усилителя, узкополосного

Перестраиваемого фильтра высоких часЧ тот, детектора со встроенным интегра тором, выход которого через масштабный усилитель соединен со вторым входом регулирующего элемента коэффициента усиления предв.арительноГо усилителя основного высокочастотного канала, причем регулирующий элемент управления коэффициентом усиления предварительного усилителя вспомогательного канала также соединен с выходом блока регистрации режимов .обработки, а элемент настройки узкополосного перестраиваемого фильтра - с выводом системы автоматической настройки их частоты.

2. Устройство по п. Г, отличающее с я тем, что, с целью рас1Шре11д{я возможностей диагностики Лутем измерения шероховатости и опти мшхьного времени стойкости инструмента, оно снабжено цепью, состоящей из Последовательно включенных синЬсронного детектора, усилителя и интегратора, вход блока регулирования временем интегрирования которого соединен с выХодом вспомогательного Канала, а вь1ход его непосредственно и. через введенную схему сравнения соединен с последующими входами многовходового регистратора, второй вход введенной схемы сравнения соединен с выходом схемы сравнения основного канала, входы синхронного детектора подключены к выходам узкополосных перестраиваемь1х фильтров основного и вспомогательного каналов.3. Устройство по пп. 1 и 2, о т д и ч а ю щ е е с я тем, что, с целью защиты инструмента от поломок, оно снабжено сумматором и n каналами, где n - число натурального ряда, состоящими из последовательно включенных полосовьпс фильтров и усилителейпреобразователей, выходы которых через сумматор соединены с входом регистратора, а-входы n полосовых фильтров подключены к выходу предварительного усилителя основного канала, причем регулирующие элементы коэффициентов усиления усилителей-преобразователей каждого из n каналов через соответствующие масштабные усилители подключены к выходу .вспомогательного канала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 648349, кл. В 23 В 49/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Устройство для измерения износа режущего инструмента | 1983 |

|

SU1113217A2 |

| Устройство для измерения глубины деформированного слоя обрабатываемой детали | 1980 |

|

SU918021A1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Устройство для исследования процесса резания | 1983 |

|

SU1249393A1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Способ автоматического контроля состояния и условий протекания процесса резания и устройство для его осуществления | 1986 |

|

SU1380910A1 |

| Устройство для измерения износа режущего инструмента | 1976 |

|

SU648349A1 |

| Устройство для измерения износа режущего инструмента | 1978 |

|

SU765702A1 |

| Устройство для измерения износа режущего инструмента | 1977 |

|

SU697262A1 |

Авторы

Даты

1981-05-15—Публикация

1978-07-07—Подача