Изобретение относится к термомет рии и может быть использовано в уст ройстве для бесконтактного измерени температуры поверхности вращающихся прокатных валков, находящихся под слоем охлаждающей жидкости. Известно устройство для измерения температуры прокатных валков, содержащее подпружиненную- защитную втулку, контактирующую с поверхностью прокатного валка, бесконтактны термочувствительный элемент, находя щийся в воздушном зазоре, образован ном измерительным элементом и повер ностью валка, и вторичный измерительньй прибор Г 1 3. Для защиты термочувствительного элемента от жидкости, обливающей ва лок, поверхность защитной втулки, контактирующей с валком, выполняетс с кривизной, соответствующей наружному радиусу валка. Недостатком известного устройства является низкая точность измерения, которая обусловлена тем, что при неравенстве радиусов кривизны защитной втулки и прокатного валка, в зазор между поверхностью вапка и защитной втулкой проникает жидкость,попадающая на термочувствительный элемент. В результате показания датчика искажаются и занижение измеряемой температуры достигает 10-20 С. На прокатных станах производится периодическая замена валков, причем наружные радиусы их неодинаковы. Поэтому необходимо защитную втулку каждый раз притирать к замененному валку. В связи с тем, что защитная втулка выполнена из износостойкого материала, на ее притирку к валку требуется длительное время, в течени которого показания датчика являются неточными. Наиболее близким к изобретению по технической сущности и достигаеiMOMy результату является устройство для измерения температуры йращающихся или цилиндрических тел, содержащее бесконтактный термочувствительный элемент, расположенньй в подпружиненной защитной втулке, выполненной из износостойкого материала,и кольцо, расположенное между втулкой и прокатным валком С 2 . В известном устройстве кольцо выполнено из высокотеплопроводного материала (бериллиевой меди) и находится в тепловом контакте с поверхностью прокатного валка. Недостатком известного устройства является низкая точность измерения вследствие того, что кольцо из высокотеплопроводного материала, контактируя с измеряемой поверхностью, является частью термовоспринимающего элемента. Следовательно, погрешности измерения, вызванные теплотой трения между кольцом и измеряемой поверхностью, в известном устройстве не исключаются. Кроме того, кольцо выполнено из износостойкого материала, что делает невозможной притирку его в течение периода настройки прокатного стана. Целью изобретения является повышение точности измерения температуры в условиях интенсивного охлаждения прокатного валка потоком жидкости. Для достижения поставленной цели в устройстве для измерения температуры прокатных валков, содержащем бесконтактный термочувствительный элемент, расположенный в подпружиненной защитной втулке, выполненной из износостойкого материала, и кольцо, расположенное между втулкой и прокатным валком, кольцо выполнено из быстроизнашивающегося материала, причем материалы кольца и защитной AI втулки выбираются из условия -- (0,003-0,006), где А и А2 - износостойкость соответственно втулки и кольца, мм/ч. Кольцо предпочтительно изготавливать из графита. Необходимость выполнения кольца из быстроизнащивающегося материала с высоким значением абсолютного износа в единицу времени с отношением износостойкостей материалов защитной втулки и кольца в пределах 0,0030,006 объясняется следующим.Неплотность прилегания к поверхности бочки валка кольца, находящегося на торце защитной втулки, при обычной для современных прокатных цехов точности изготовления колец и обработки поверхности бочек по данным многочисленных измерений составляет в среднем 0,8-1,0 мм. В результате в зазор между торцом защитной втулки и бочкой валка попадает охлаждающая жидкость, общий расход которой на 1 3 валок составляет 200-300 м/ч. При давлении в трубопроводе до 10-15 атм скорость струи жидкости достигает 20-35 м/с. Таким образом, термочувствительный элемент (спай термопары) реагирует не только на температуру валка (колеблющуюся в диапазоне 80150 С) , но и на температуру охлаждающей жидкости (составляющую 3040С) . Экспериментально установлено что занижение показаний такого термочувствительного элемента достигает 20-25 0. Такая ошибка приводит к ошибке определения профиля валка, равной 0,1-0,2 мм (из расчета 0,005-0,01 мм на 1° погрешности), что достигает и превьш1ает допуск на толщину проката и вызывает отсортировку части металла. Следовательно, неплотность прилегания торца защитной втулки к бочке валка, равная 0,8-1,0 мм, должна быть устранена до начала установившегося процесса прокатки, т.е. притирка кольца к валку должна произойти- за время, не превышающее времени настройки стана, составляющего 0,050,08 ч, чтобы сразу после окончания настройки датчик обеспечивал точное измерение температуры поверхности валка. Следовательно, износостойкость кольца должна составлять . 0,8-1,0 мм 1л тп / 2 -0 б5::о:08 мм/ч. Если износостойкость меньше 10 мм/ч, то притирка кольца за врем настройки стана не закончится полностью и после начала прокатки терм чувствительный элемент будет давать .неточные показания в связи с попада нием жидкости в неплотности между кольцом и измеряемой поверхностью. Если износостойкость будет больш 20 мм/ч, то материал кольца будет .слишком мягким, непрочньм, надежнос эксплуатации датчика понизится. В то время износ кольца должен происходить не постоянно, а до того момента, когда торец износостойкой за щитной втулки коснется поверхности валка. В результате торцы кольца и втул ки будут опираться о бочку валка од новременно, однако они будут выполнять разные функции. Кольцо будет создавать плотность контакта датчик 124 с валком и, предотвращая попадание на термопару струй жидкости, обеспечивать необходимую точность измерения температуры. Втулка будет защищать кольцо от повреждений и препятствовать его дальнейшему износу, обеспечивая сохранение в заданном диапазоне (0,5-1,5 мм) расстояние между спаем термопары и поверхностью валка. Для этого износ поверхности защитной втулки за время работы между перевалками (обычно 8 ч) не должен превьшгать 0,45-0,5 мм. Следовательно, износостойкость материала защитной втулки должна составлять . 0,45-0.5 мм п ntL I А 0,06 мм/ч. I о ч При меньшей величине износостойкости имеется опасность приближения спая термопары к поверхности бочки валка и ее выхода из строя. Большая величина износостойкости потребовала бы применения для защитной втулки более дорогого материала, чем текстолит или капролит, что- неоправданно экономически. Испытания показали, что текстолит вполне обеспечивает износостойкость в пределах 0,06 мм/ч. Следовательно, соотношение изчосостойкостей защитной втулки и кольца должно находиться в диапазоне AI мм/ч 0.003-0.006. Aj 10-20 мм/ч Если это отношение меньше 0,003 снижается надежность датчика, т.е. спай термопары может за время работы без замены датчика слишком приблизиться к поверхности валка и выйти из строя. Если же это отношение больше 0,006, то притирка кольца не закончится полностью за время настройки стана и при установившемся процессе прокатки измерения температуры валка будут производиться с погрешностью, вызывающей отсортировку части проката по толщине. Данные многократных измерений температуры валков показали, что при плотной притирке корпуса (втулки) датчика к валку (с точностью 0,01 мм) жидкость попадает к термочувствительному элементу только в виде насыщенного пара, что обеспечивает точность измерений температуры валка не ниже (или - в пересчет на про$ 10

фкль: 0,01-0,02 мм, что полностью укладывается в допуск на толщину проката) ,

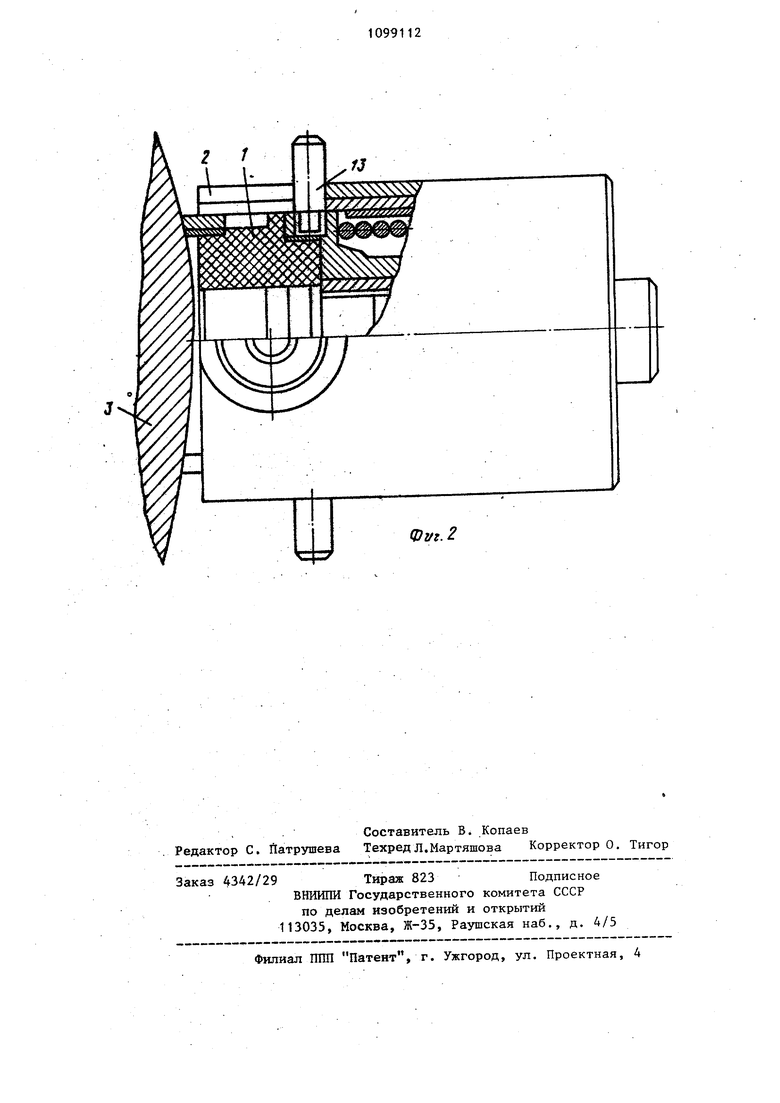

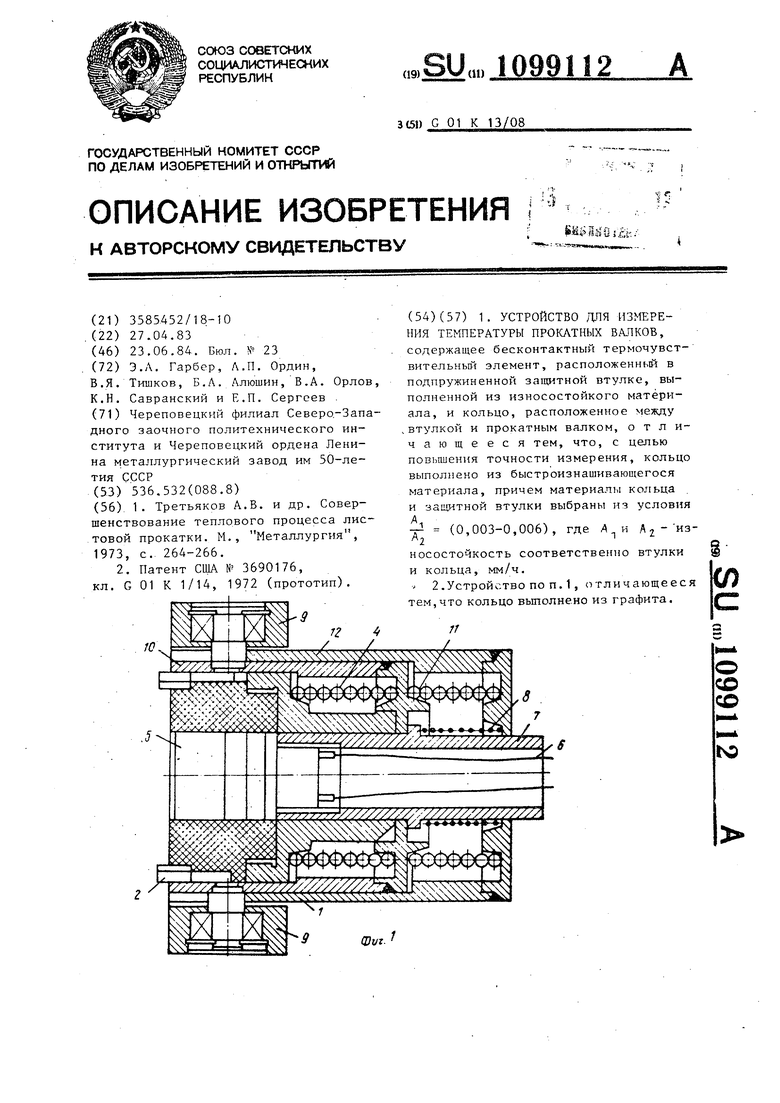

На фиг. 1 и фиг. 2 показано устройство в двух проекциях.

Устройство содержит защитную втулку 1, кольцо 2, примыкакицее к поверхности прокатного валка 3, пружину 4, термочувствительный элемент 5, компенсационные провола 6, направляющий шток 7,упругий элемент 8, ролики 9, соединенные с помощью резьбы со стакном 10, пружину 11, корпус 12 и штифт 13.

Торцовая часть защитной втулки 1, выполненной из износостойкого материала, например текстолита, жестко сединена с помощью резьбы с кольцом 2, которое выполнено из быстроизнашивающегося материала, например из графита или из смеси графита и парафина. Пружина 4 через защитную втулку 1 прижимает кольцо 2 к поверхности прокатного валка 3.

Устройство работает следующим образом.

Устройство крепится между подушками валка, при этом корпус его 12 неподвижен относительно поверхности валка 3. Штифты 13 освобождаются и кольцо 2 с защитной втулкой 1 прижимается к поверхности валка 3 пружиной 4. Термочувствительный элемент 5 также прижимается к валку упругим

2 . 6

элементом 8. Ролики 9 под действием пружины 11 соприкасаются с поверхностью валка 3. При вращении валка кольцо 2, контактирующее с поверхностью валка 3, начинает испаряться. Между поверхностями кольца и валка через 2-5 мин образуется плотный контакт, предотвращающий попадание жидкости на термочувствительный элемент 5. По мере истирания кольца 2 усилие от роликов 9, которые катятся по поверхности валка, передается стакану 10. Стакан 10 воздействует на шток 7, который оттягивает термочувствительный элемент 5 от поверхности валка.Таким образом , расстояние между термочувствительным элементом 5 и поверхностью валка 3 сохраняется постоянным, что обеспечивает сохранение точности измерения, В нерабочем положении защитная втулка отводится от валка и фиксируется при помощи штифтов 13. При установке устройства на другой валок кольцо 2 вьщвигается на 1-2 мм путем поворота его по резьбе.

Предлагаемое устройство позволяет повысить точность измерения температуры в сравнении с известным устройством, так как при использовании его для измерения температуры прокатных валков погрешность измерения уменьшается с 20-25 до 2-3°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры вращающихся деталей | 1984 |

|

SU1186968A1 |

| Устройство для измерения температуры вращающихся деталей | 1980 |

|

SU970138A1 |

| Способ управления тепловым профилем валков листовых прокатных станов | 1982 |

|

SU1031548A1 |

| Способ восстановления опорных валков клетей прокатных станов | 1990 |

|

SU1804353A3 |

| ВВОДНАЯ РОЛИКОВАЯ КОРОБКА (ЕЕ ВАРИАНТЫ) | 2001 |

|

RU2220800C2 |

| Устройство управления тепловым профилем валка прокатного стана | 1983 |

|

SU1130425A2 |

| Способ настройки предварительно напряженной прокатной клети | 1986 |

|

SU1337159A1 |

| Способ охлаждения поверхности прокатного валка листового стана | 1980 |

|

SU995933A1 |

| Прокатный валок | 1990 |

|

SU1729639A2 |

| Способ плазменной наплавки | 1991 |

|

SU1797537A3 |

1. УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПРОКАТНЫХ ВАЛКОВ, содержащее бесконтактный термочувствительный элемент, расположенньй в подпружиненной защитной втулке, выполненной из износостойкого материала, и кольцо, расположенное между втулкой и прокатным валком, отличающееся тем, что, с целью повьшения точности измерения, кольцо выполнено из быстроизнашивающегося материала, причем материалы кольца и защитной втулки выбраны из условия д

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Третьяков А.В | |||

| и др | |||

| Совершенствование теплового процесса лис .ТОБОЙ прокатки | |||

| М., Металлургия, 1973, с | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3690176, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-06-23—Публикация

1983-04-27—Подача