&0

ел

4;

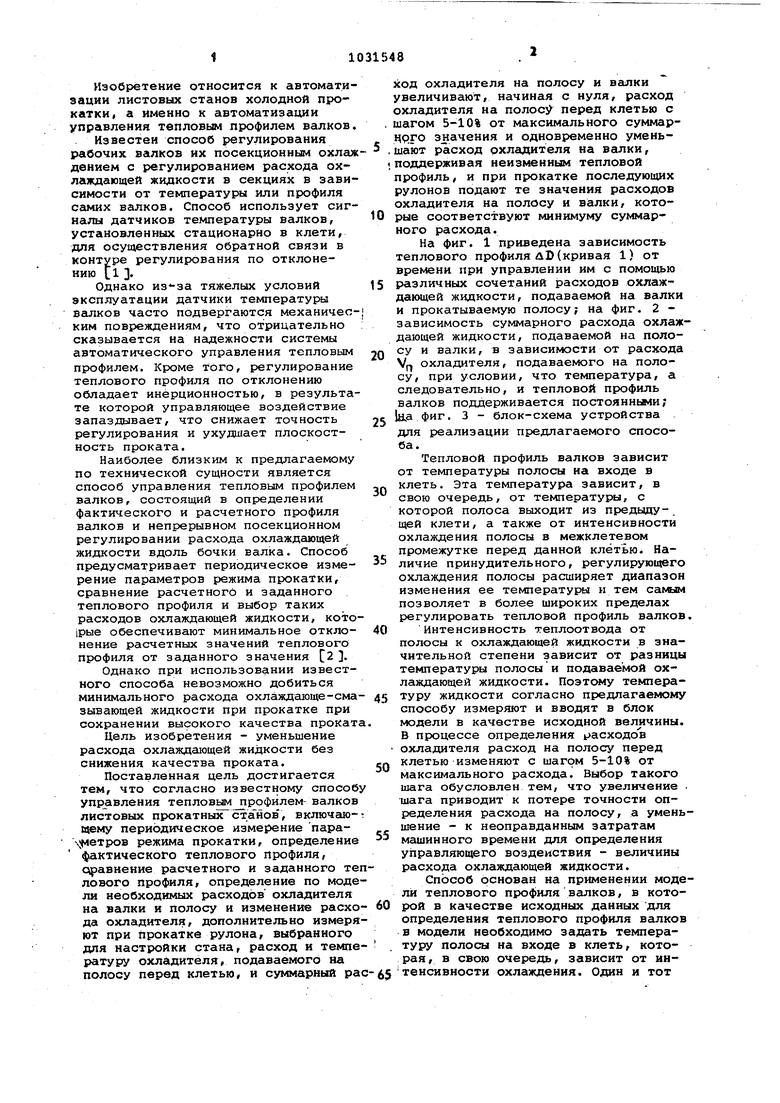

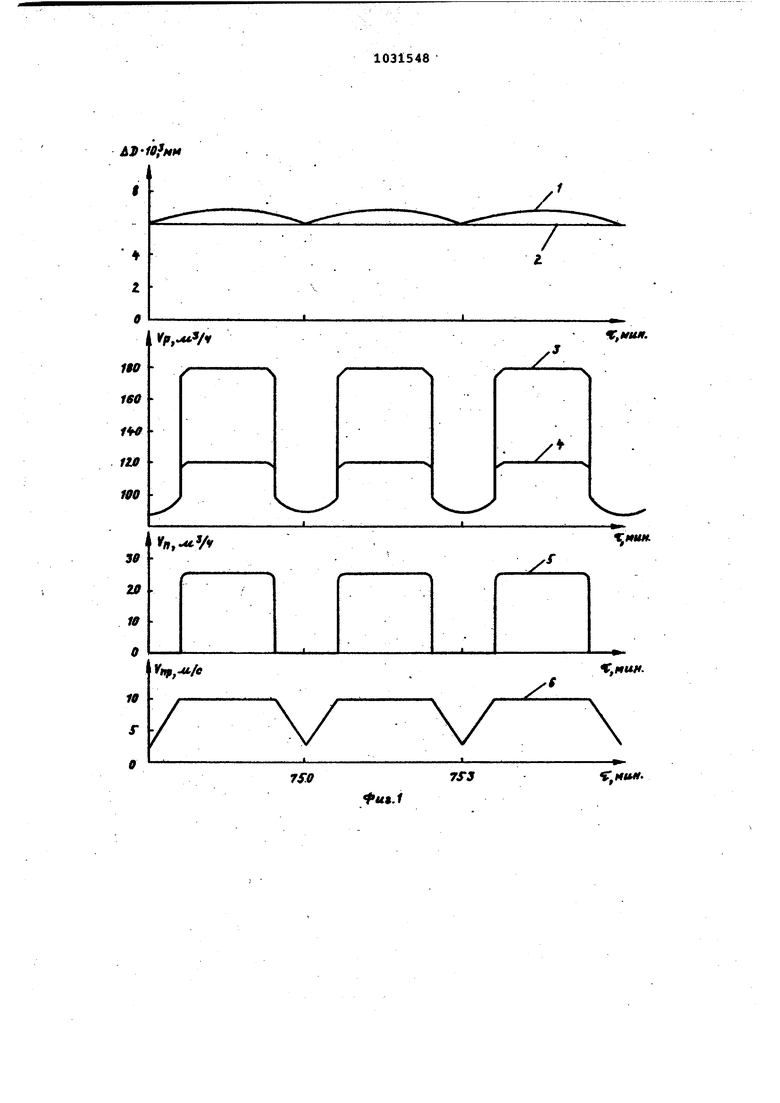

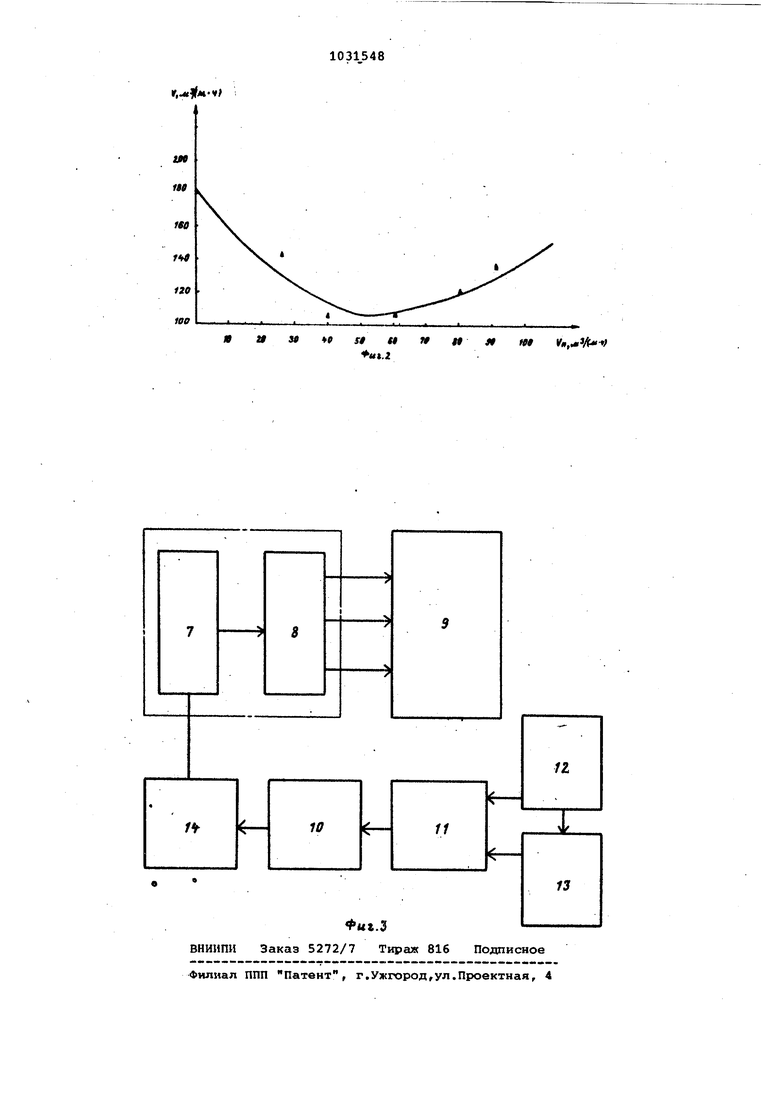

00 Изобретение относится к автоматизации листовых станов холодной прокатки, а именно к автоматизации управления тепловым профилем валков Известен способ регулирования рабочих валков их посекционным охлаж дением с регулированием расхода охлаждающей жидкости в секциях в зависимости от температуры или профиля самих валков. Способ использует сигналы датчиков температуры валков, установленных стационарно в клети, для осуществления обратной связи в контуре регулирования по отклонению tl Однако из-за тяжелых условий эксплуатации датчики температуры валков часто подвергаются механичес КИМ повреждениям, что отрицательно сказывается на надежности системы автоматического управления тепловым профилем. Кроме того, регулирование теплового профиля по отклонению обладает инерционностью, в результа те которой управляющее воздействие запаздывает, что снижает точность регулирования и ухудшает плоскостность проката. Наиболее близким к предлагаемому по технической сущности является способ управления тепловым профилем валков, состоящий в определении фактического и расчетного профиля валков и непрерывном посекционном регулировании расхода охлаждающей жидкости вдоль бочки валка. Способ предусматривает периодическое измерение параметров режима прокатки, сравнение расчетного и заданного теплового профиля и выбор таких расходов охлаждающей жидкости, кото 1рые обеспечивают минимальное отклонение расчетных значений теплового профиля от заданного значения 2 . Однако при использовании известного способа невозможно добиться минимального расхода охлаждающе-сма зывающей жидкости при прокатке при сохранении высокого качества прокат Цель изобретения - уменьшение расхода охлаждающей жидкости без снижения качества проката. Поставленная цель достигается тем, что согласно известному способ управления теплов№1 профилем- валков листовых прокатных , включаютему периодическое измерение параХ метров режима прокатки, определение фактического теплового профиля, Оравнение расчетного и заданного те лового профиля, определение по моде ли необходимых расходов охладителя на валки и полосу и изменение расхо да охладителя, дополнительно измеря ют при прокатке рулона, выбранного для настройки стана, расход и темпе ратуру охладителя, подаваемого на полосу перед клетью, и суммарный ра ход охладителя на полосу и валки увеличивают, начиная с нуля, расход охладителя на полосз перед клетью с шагом 5-10% от максимального суммарЧР.ГО значения и одновременно уменьшают р11сход охладителя на валки, поддерживая неизменным тепловой профиль, и при прокатке последующих рулонов подают те значения расходов охладителя на полосу и валки/ которые соответствуют минимуму суммарного расхода. На фиг. 1 приведена зависимость теплового профиля дВ (кривая 1) от времени при управлении им с помощью различных сочетаний расходов охлаждающей жидкости, подаваемой на валки и прокатываемую полосу; на фиг. 2 зависимость суммарного расхода охлаждающей жидкости, подаваемой на полосу и валки, в зависимости от расхода V( охладителя, подаваемого на полосу, при условии, что температура, а следовательно, и тепловой прюфиль валков поддерживается постояннмли; |а.а фиг. 3 - блок-схема устройства . для реализации предлагаемого способа. Тепловой профиль валков зависит от температуры полосы на входе в клеть. Эта температура зависит, в свою очередь, от температуЕял, с которой полоса выходит из предыду-. щей клети, а также от интенсивности охлаждения полосы в межклетевом промежутке перед данной клетью. Наличие принудительного, регулирующего охлаждения полосы расширяет диапазон изменения ее температуры и тем caNUM позволяет в более широких пределах регулировать тепловой профиль валков. Интенсивность теплоотвода от полосы к охлаждающей жидкости в значительной степени зависит от разницы температуры полосы и подаваемой охлаждающей жидкости. Поэтому температуру жидкости согласно предлагаемому способу измеряют и вводят в блок модели в качестве исходной величины. В процессе определения расходов охладителя расход на полосу перед клетью изменяют с шагом 5-10% от максимального расхода. Выбор такого шага обусловлен тем, что увеличение . шага приводит к потере точности определения расхода на полосу, а уменьшение - к неоправданным затратам машинного времени для определения управляющего воздействия - величины расхода охлаждающей жидкости. Способ основан на применении модели теплового профиля валков, в которой в качестве исходных данных для определения теплового профиля валков в модели необходимо задать температуру полосы на входе в клеть, которая, в свою очередь, зависит от интенсивности охлаждения. Один и тот же тепловой профиль может быть полу чен различными сочетаниями расходов охлаждающей жидкости иа валки и по. лосу. Как видно из фиг. 1, на кото:рой с1Ифрами 1-6 представлены график .изменения параметров, одно и то же значение згщанного профиля jSJ). (график 2) при воздействии возму11(ения скорости прокатки V (кривая 6) может быть получено как при помощи подачи расхода Мр охлгщителя тольк иа валки (кривая 3) и при отсутстви расхода на полосу, так и при подаче на валки жидкости с расходом, изображенных кривой 4,и одновременно на , полосу с расходом, изображенньм кри вой 5. Данные, приведенные на фиг. 1 получены при прокатке стали ДЗЮ с толцииы 2 на 0,54 мл и шири ной 1000 мм. как видно из этих данных, уменьшение расхода охладителя на рабрчие валки с увеличением расхода на полосу перед клетью дает уменыненне сукм рного расхода. Например, для охлаждения валков при отсутствии расхода иа полосу необходимо подавать 180 , а при включении охлаждения полосы (2S ) расход на рабочие валки уменьшается до 120 м/чм, а суьаедрный расход становится равном 145 м-/чм, что на 35 меньше, чем при подаче охладителя только на рабочие валки. Приведенная на фиг. 2 зависимост для того же сортамента показываетг что с увеличением расхода на полосу перед клетью суммарный расход убыва ет до значения V V, (при этом V(,Vn , а затем возрастает). Таким образом, зависимость суммл ного расхода (V) от расхода на поло су (V) имеет минимум. Следовательн экономию эмульсии при регулировании теплового профили.можно получить только при выполнении операций выбора сочетаний расходов на валки и полосу. Снижение суммарного расхода охладителя на стаи при росте расхода на полосу объясняется тем, что влия ние температу1%1 полосы, поступаюо гй в вгшки, на их тепловой профиль более значительно, чем влияние расхода жидкости, подаваемой, на вгшки. А для изменения температуры полосы тре(ется меньше жидкости, чем для иэменения на такую же величину темnepaTyiXii более массивных валков. С ростсш расхода на полосу ее темпера тура снижается лишь до определенного п|редела, а дальше снижение происходит медленно. Поэтсму увеличение расхода на полосу перед клетью свыше Vj не Дс1ет значительного эффекта и не сопровождается значительным.снижением расхода иа Валки, а следовательно, суммарного расхода на стан. Устройство для осуществления предлагаемого способа состоит из валковой клети 7(8} с полосой, блока 9 сбора и хранения информации (запсмингипцее устройство), вычислительного устройства 10 для выбора расхода охлаждакицей жидкости на валки и полосу, включающего математическую модель 11 теплового профиля вгшков, задатчиков 12 и 13 соответ,ственно расходов охладителя на полосу и валки и блока 14 хранения и вывода расчитанных численных значений расхода. Для наглядности клеть условно изображена на блок-схеме в различные периоды цнкла прокатки; клеть 7 при прокатке рулона, на котором осуществляется настройка, клеть 8 при прокатке текущего рулона. Способ осуществляют следутоим образом. В процессе прокатки рулсжа, на котором обобществляют настройку, в клети 7 через выбранные интервалы времени измеряет скорость прокатки, натяжение и толщину полосы, температуру подката, температуру и расход охладителя, подаваемого на валки, температуру и расход охладителя, подаваемого на полосу, суммарный расход на клеть. Эти величины в виде закодирован.ного электрического сигнала вводят в запоминающий блок 9, в вычислительном устройстве 10 определяет фактический тепловой профиль йалков при прокатке рулона, на котором осуществляют настройку, и сравнивают фактический тепловой профиль с заданным. Начиная с нуля, увеличивают с ломо1ф ю задатчика 12 расход охладителя на полосу с шагом 5-10% от максимального расхода. При этом уменьшают расход на валки так, чтобы фактический тепловой профиль был неизменным и равным згщаннсмлу. Измереншле при каждом фиксированном расходе на полосу суммарные расходы на клеть сравнивают между собой, вводят в блок 14 информацию о тех расходах на полосу и валки, которые соответствуют минимуму суммарного расхода при сохранении неизменным (равньм заданному) теплового профиля. При прокатке последующих рулонов партии на полосу и валки подают эти расходы охладителя. Предлагаений способ был осуществлен на действующем стане 1700 при прокатке стали ДЗЮ 2/0,54x1000 на скорости 13 м/с. Для настройки выбрали третий рулон партии, когда переходные про1дассы в валке практически закончились. Контроль теплоBoro профиля осу&|ест8ляли косвенно по показаниям датчика температуру валков. При эксперименте принято, что заданному значению теплового профиля соответствует заданная температура рабочего валка равная Результаты эксперимента сведены в таблицу (для ускорения эксперимента шас выбран10-20% от максимального,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления тепловым профилем валков прокатных станов | 1979 |

|

SU863039A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| Способ охлаждения поверхности прокатного валка листового стана | 1980 |

|

SU995933A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| Способ управления тепловым профилем валков прокатного стана | 1977 |

|

SU710705A1 |

| Устройство управления тепловым профилем валка прокатного стана | 1981 |

|

SU994068A1 |

| Устройство управления тепловым профилем валка прокатного стана | 1983 |

|

SU1130425A2 |

| СПОСОБ ОПТИМИЗАЦИИ РЕЖИМА ОХЛАЖДЕНИЯ РАБОЧИХ ВАЛКОВ СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПОЛОСЫ | 2004 |

|

RU2261767C1 |

| Устройство управления тепловым профилем валка прокатного стана | 1982 |

|

SU1065055A2 |

| Способ охлаждения валков листопрокатного стана | 1986 |

|

SU1346285A1 |

СПОСОВ УПРАВЛЕНИЯ ТБПЖ)ВЫг&ПРООМиШМ ВАЛКОВ ЛИС7ОВЫХ ПРОКАТНЫХ СТАНОВ, включающий периодическое измерение параметров режима прокатки, определение фактического теплового профиля, сравнение расчетного и задан ного теплового профиля, определение по модели необходимьое расходов охладаетеля на валки и полосу, изменение расхода охладителя, отличающий с я тем, что, с целью уменьшения расхода охлаждающей жидкости без сниження качества проката, дополнительно измеряют при прокатке рулона, выбранного для настройки стана, расход н температуру охладителя, подаваемого на полосу перед клетью, и суммарный расход охладителя на полосу и валки, увеличивают, начиная с нуля, расход охладителя на полосу перед клетью с шагом 5-10% от мак§ : сю4ального суммарного значения и одновременно уменьшают расход охладителя на валки. Поддерживая неиз|менн1м тепловой профиль, н при про,катке последующих рулонов подают те -гзначения расходов охладителя на поло су и валки, которые соответствуют минимуму су1««арного расхода.

Из таблицы видно, что при расходе охладителя на полосу перед клетью 40 (опыт 3) суммарный расход наименьший. Температура валков во 30 всех опытах неизменна (6б-67°С). Плоскостность не ухудшилась.

Поэтому для управления тепловым профилем при прокатке последующих рулонов щэинят расход на полосу paBHfiM ; 35 40 , расход иа валки 65 . 1

таким ооразом, предпагаем) способ позволяет путбм соответствуюцего выбора расходов на валки и полосу снизить суммарный расход охладителя без до

снижения качества проката и тем самьм обеспечить экономию эмульсии.

Из приведенной таблицы следует, что экономия эмульсии при прокатке тонкого листа (менее 0,6 мм) может составить 75 (опыты 1 и 3), что соответствует v 40%. -в связи с тем, что экономия эмульсии при прокатке более толстого листа меньше (), среднюю величину экономии можно принять равной 20%.

Экономический эффект от внедрени способа на четырехклетьевом стане составит около 60 тыс. руб.

7507f3

f.HWt.

iut.1

r,u« fMV/

tM

119

tea r

120

too

я у if f f ti ff t

10

1f

M ttt f,

«.2

//

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Третьяков А.В | |||

| и др | |||

| Совершенствование теплового процесса листовой прокатки | |||

| М., Металлургия, 1975, с | |||

| Нож для надрезывания подошвы рантовой обуви | 1917 |

|

SU269A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ управления тепловым профилем валков прокатного стана | 1977 |

|

SU710705A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-30—Публикация

1982-04-13—Подача