Изобретение относится к измерению температуры вращающихся деталей прокатного оборудования, в основном цилиндрических тел вращения, а именно для замера температуры поверхности вращающихся прокатных валков.

Цель изобретения - повышение точности и снижение инерционности.

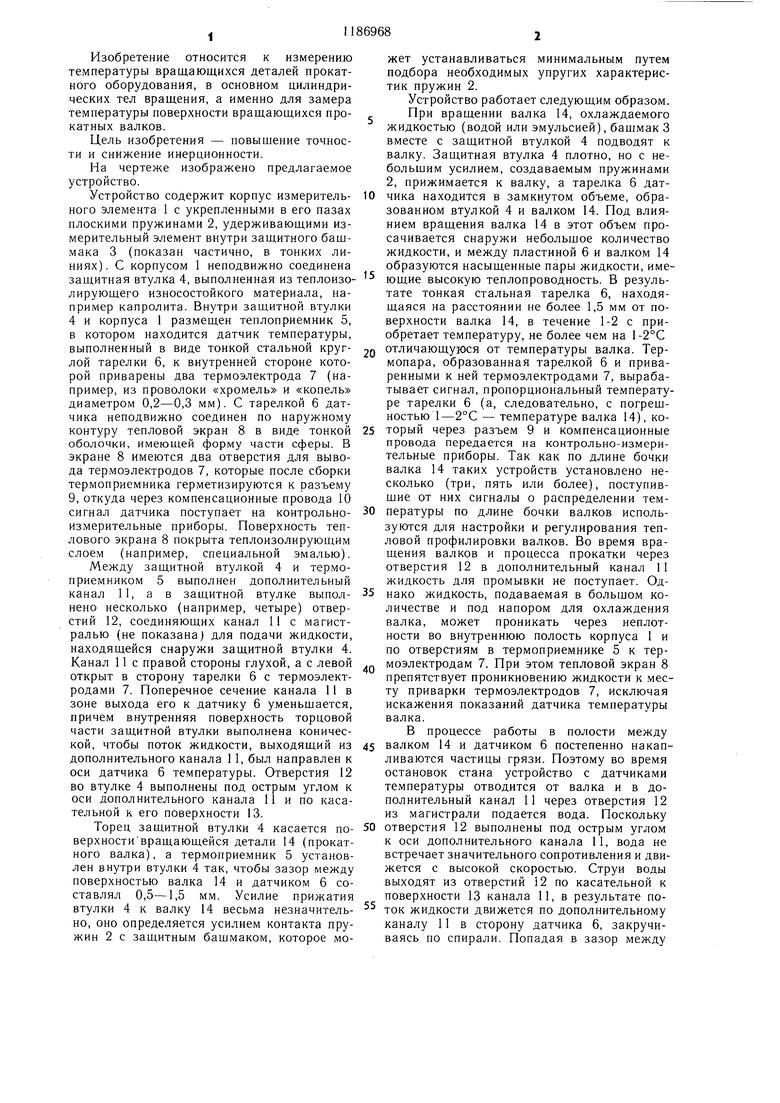

На чертеже изображено предлагаемое устройство.

Устройство содержит корпус измерительного элемента 1 с укрепленными в его пазах плоскими пружинами 2, удерживающими измерительный элемент внутри защитного башмака 3 (показан частично, в тонких линиях). С корпусом 1 неподвижно соединена защитная втулка 4, выполненная из теплоизолирующего износостойкого материала, например капролита. Внутри защитной втулки 4 и корпуса 1 размещен теплоприемник 5, в котором находится датчик температуры, выполненный в виде тонкой стальной круглой тарелки 6, к внутренней стороне которой приварены два термоэлектрода 7 (например, из проволоки «хромель и «копель диаметром 0,2-0,3 мм). С тарелкой 6 датчика неподвижно соединен по наружному контуру тепловой экран 8 в виде тонкой оболочки, имеющей форму части сферы. В экране 8 имеются два отверстия для вывода термоэлектродов 7, которые после сборки термоприемника герметизируются к разъему 9, откуда через компенсационные провода 10 сигнал датчика поступает на контрольноизмерительные приборы. Поверхность теплового экрана 8 покрыта теплоизолирующим слоем (например, специальной эмалью). Между зашитной втулкой 4 и термоприемником 5 выполнен дополнительный канал 11, а в защитной втулке выполнено несколько (например, четыре) отверстий 12, соединяющих канал 11 с магистралью (не показана) для подачи жидкости, находящейся снаружи защитной втулки 4. Канал 11 с правой стороны глухой, а с левой открыт в сторону тарелки 6 с термоэлектродами 7. Поперечное сечение канала 11 в зоне выхода его к датчику 6 уменьшается, причем внутренняя поверхность торцовой части защитной втулки выполнена конической, чтобы поток жидкости, выходящий из дополнительного канала 1 1, был направлен к оси датчика 6 температуры. Отверстия 12 во втулке 4 выполнены под острым углом к оси дополнительного канала 11 и по касательной к его поверхности 13.

Торец защитной втулки 4 касается поверхностивращающейся детали 14 (прокатного валка), а термоприемник 5 установлен внутри втулки 4 так, чтобы зазор между поверхностью валка 14 и датчиком 6 составлял 0,5-1,5 мм. Усилие прижатия втулки 4 к валку 14 весьма незначительно, оно определяется усилием контакта пружин 2 с защитным башмаком, которое может устанавливаться минимальным путем подбора необходимых упругих характеристик пружин 2.

Устройство работает следуюшим образом. При вращении валка 14, охлаждаемого жидкостью (водой или эмульсией), башмак 3 вместе с защитной втулкой 4 подводят к валку. Защитная втулка 4 плотно, но с небольшим усилием, создаваемым пружинами 2, прижимается к валку, а тарелка 6 датчика находится в замкнутом объеме, образованном втулкой 4 и валком 14. Под влиянием вращения валка 14 в этот объем просачивается снаружи небольщое количество жидкости, и между пластиной 6 и валком 14 образуются насыщенные пары жидкости, имеющие высокую теплопроводность. В результате тонкая стальная тарелка 6, находящаяся на расстоянии не более 1,5 мм от поверхности валка 14, в течение 1-2 с приобретает температуру, не более чем на 1-2°С

отличающуюся от температуры валка. Термопара, образованная тарелкой 6 и приваренными к ней термоэлектродами 7, вырабатывает сигнал, пропорциональный температуре тарелки 6 (а, следовательно, с погрешностью 1-2°С - температуре валка 14), который через разъем 9 и компенсационные провода передается на контрольно-измерительные приборы. Так как по длине бочки валка 14 таких устройств установлено несколько (три, пять или более), поступившие от них сигналы о распределении температуры по длине бочки валков используются для настройки и регулирования тепловой профилировки валков. Во время врашения валков и процесса прокатки через отверстия 12 в дополнительный канал 11 жидкость для промывки не поступает. Однако жидкость, подаваемая в большом количестве и под напором для охлаждения валка, может проникать через неплотности во внутреннюю полость корпуса 1 и по отверстиям в термоприемнике 5 к термоэлектродам 7. При этом тепловой экран 8 препятствует проникновению жидкости к месту приварки термоэлектродов 7, исключая искажения показаний датчика температуры валка.

В процессе работы в полости между

валком 14 и датчиком 6 постепенно накапливаются частицы грязи. Поэтому во время остановок стана устройство с датчиками температуры отводится от валка и в дополнительный канал 11 через отверстия 12 из магистрали подается вода. Поскольку

отверстия 12 выполнены под острым углом к оси дополнительного канала 11, вода не встречает значительного сопротивления и движется с высокой скоростью. Струи воды выходят из отверстий 12 по касательной к поверхности 13 канала 11, в результате поток жидкости движется по дополнительному каналу 11 в сторону датчика 6, закручиваясь по спирали. Попадая в зазор между

311869684

торцовой частью втулки 4 и тарелкой 6 дат-заданного времени (1-2 мин) подача жидчика, имеющий меньшую площадь сечения,кости прекращается, устройство подводится

чем основная часть дополнительного ка-к валку и датчик 6 продолжает измерять

нала 11, поток увеличивает скорость и стемпературу валка 14, при этом точность и

большим напором, вращаясь, омывает тарел-быстродействие датчика 6 сохраняются на

ку 6, надежно и быстро удаляя от неевысоком уровне, что обеспечивает поддервсю накопившуюся грязь. После истеченияжание заданной точности проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры прокатных валков | 1983 |

|

SU1099112A1 |

| Устройство для измерения температуры вращающихся деталей | 1980 |

|

SU970138A1 |

| Устройство для измерения температуры вращающихся деталей | 1985 |

|

SU1280347A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, ДВИЖУЩЕЙСЯ В НАГРЕВАТЕЛЬНОЙ ПЕЧИ | 1991 |

|

RU2010190C1 |

| Способ управления тепловым профилем валков листовых прокатных станов | 1982 |

|

SU1031548A1 |

| Устройство для измерения температуры | 1977 |

|

SU654864A1 |

| Датчик усилия прокатки | 1980 |

|

SU921651A1 |

| Устройство для измерения температуры газового потока | 1990 |

|

SU1742642A1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ ДВИЖУЩЕГОСЯ ОБЪЕКТА | 1991 |

|

RU2088898C1 |

| ТЕРМОСТАТ ХРОМАТОГРАФА | 2011 |

|

RU2476874C1 |

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ВРАЩАЮЩИХСЯ ДЕТАЛЕЙ, содержащее подпружиненный измерительный узел с защитной термоизолирующей втулкой и расположенным внутри нее термоприемником и кольцевой канал, сообщающийся с магистралью для подачи жидкости, отличающееся тем, что, с целью повыщения точности и снижения инерционности, в него введены тепловой экран, неподвижно соединенный с термоприемником и выполненный в виде оболочки, имеющей форму части сферы, покрытой со стороны термоприемника теплоизолирующим слоем, а между защитной втулкой и термоприемником выполнен дополнительный канал, соединенный с кольцевым каналом отверстиями, расположенными под острым углом к оси дополнительного канала и по касательной к его поверхности. (Л 00 Од ;о О) 00

| Устройство для измерения температуры вращающихся деталей | 1980 |

|

SU970138A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-10-23—Публикация

1984-05-04—Подача