Hhix эксцентриковых втулок 12, 13 ос; валков 1, 2 смещаются относительно плоскости симметрии клети (А-А), вследствие чего усилия на стяжных элементах 6, 7 становятся неравными Менее нагруженный стяжной элемент (oтcтoяuJ;ий дальше от оси валка) дополнительно догружают после настройки межвалкового зазора регламентиро1

Изобретение относится к прокатному производству,, в частности к эксплуатации предварительно напряженных прокатных клетей сортовых и листовых станов, имеющих эксцентриковые меха- низмы точной установки межвалкового зазора путем перемещения шеек валков относительно сжатьгх стяжными элементами подушек.

Цель изобретения - повЕ)1шение ста- билизации предварительного напряжени и тем самым точности прокатки.

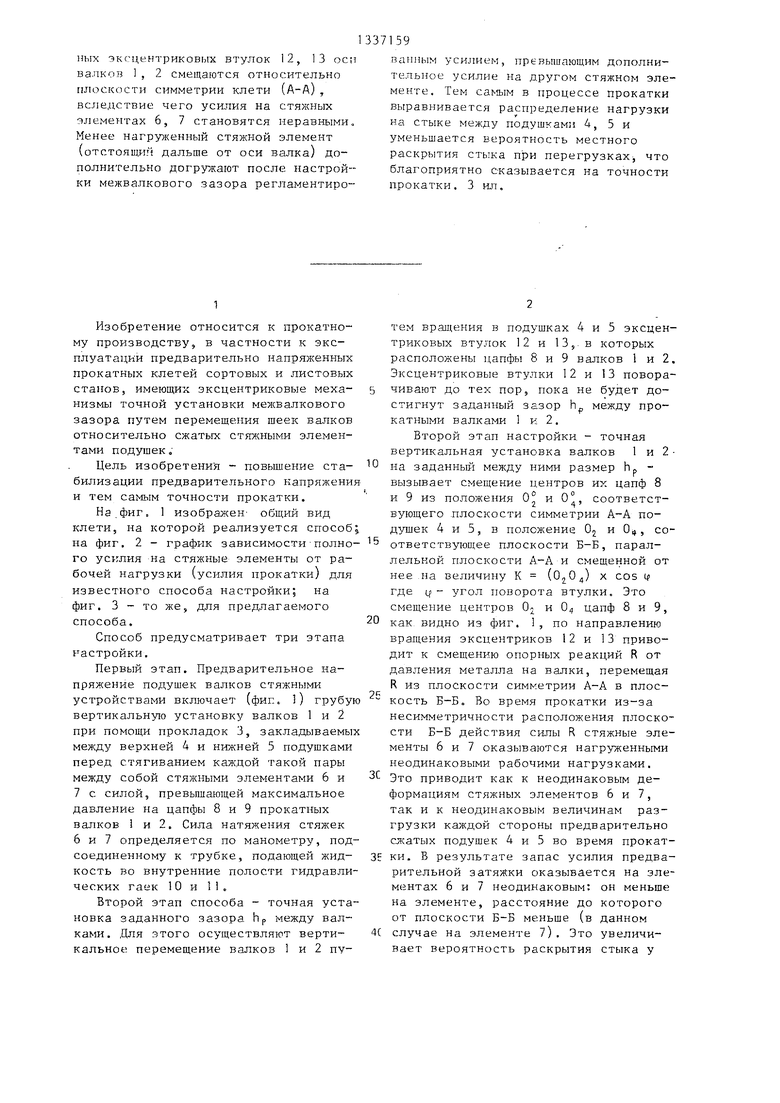

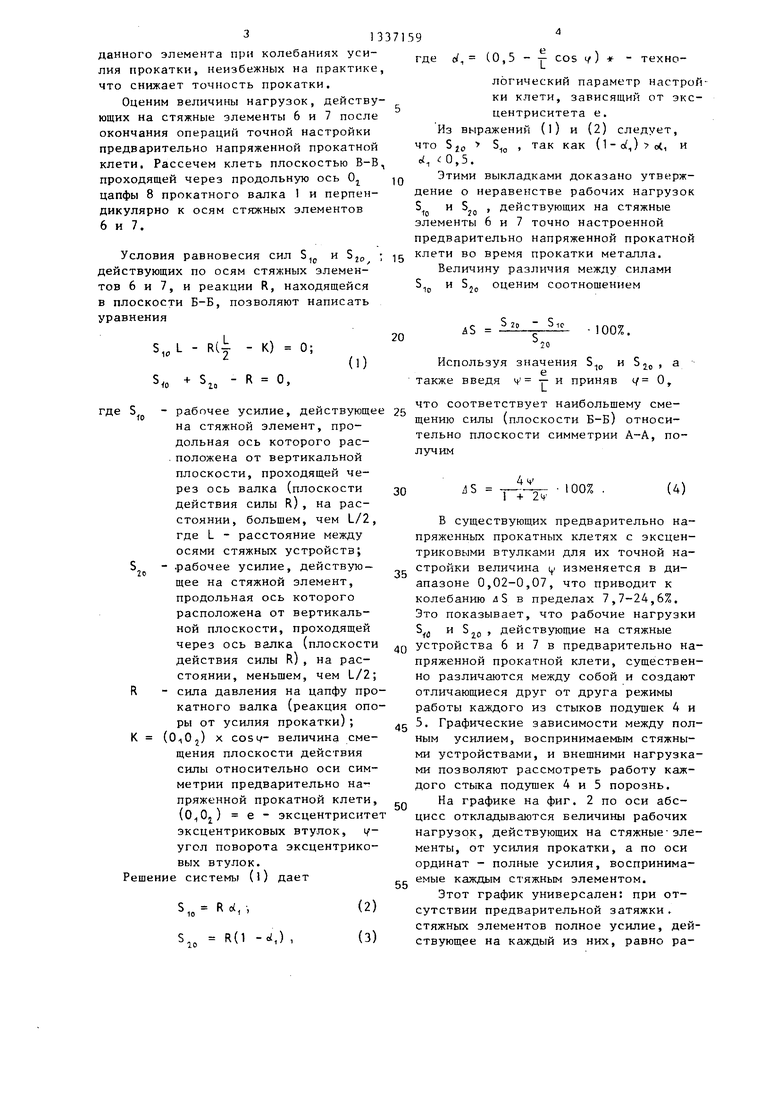

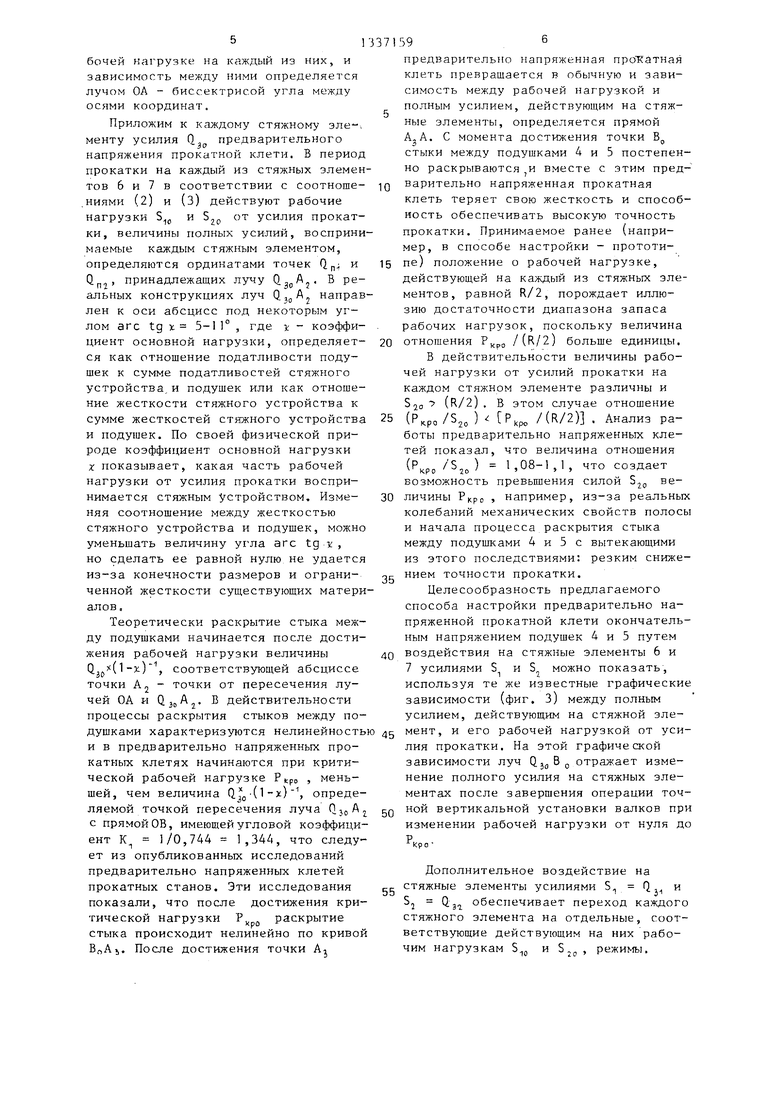

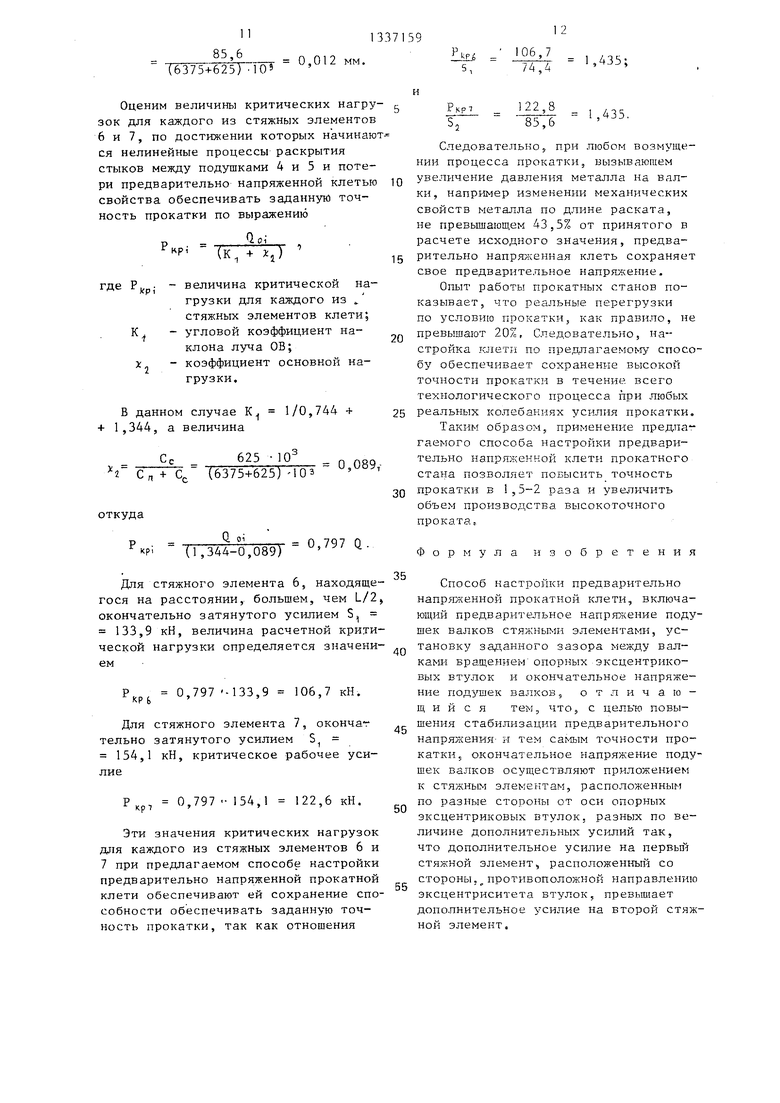

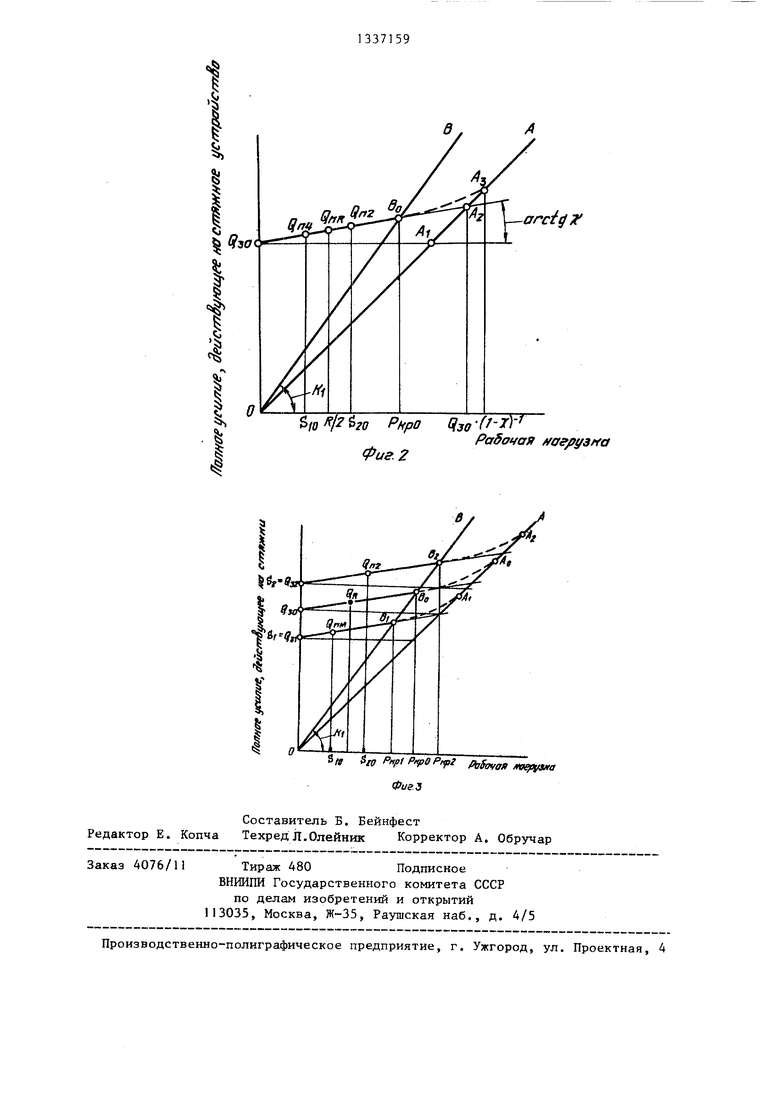

. 1 изображен общий вид клети, на которой реализуется способ на фиг. 2 - график зависимости полно го УС1ШИЯ на стяжные элементы от рабочей нагрузки (усилия прокатки) для известного способа настройки; на фиг. 3 - то же, для предлагаемого способа.

Способ предусматривает три этапа настройки.

Первый этап. Предварительное напряжение подушек валков стяжными устройствами включает (фиг.. l) грубу вертикальную установку валков 1 и 2 при помощи прокладок 3, закладываемы между верхней 4 и нижней 5 подушками перед стягиванием каждой такой пары между собой стяжными элементами 6 и 7 с силой, превьпдающей максимальное давление на цапфы 8 и 9 прокатных валков 1 и 2. Сила натяжения стяжек 6 и 7 определяется по манометру, подсоединенному к трубке, подающей жид- кость во внутренние полости гидравлических гаек 10 и 11.

Второй этап способа - точная установка заданного зазора hp между валками. .QjiH этого осуществляют верти- кальное перемещение валков 1 и 2 пу159

вгишым усилием, превышающим дополнительное усилие на другом стяжном элементе. Тем самым в процессе прокатки выравнивается распределение нагрузки на стыке между подушками 4, 5 и уменьшается вероятность местного раскрытия стыка при перегрузках что благоприятно сказывается на точности прокатки. 3 ил.

тем вращения в подушках 4 и 5 эксцентриковых втулок 12 и 13,3 которых расположены цапфы 8 и 9 валков 1 и 2, Эксцентриковые втулки 12 и 13 поворачивают до тех пор, пока не будет достигнут заданный зазор h между прокатными валками 1 и 2.

Второй этап настройки, - точная вертикальная установка валков 1 и 2 на заданньш между ними размер h - вызывает смещб ние центров их цапф 8 и 9 из положения 0° и 0° соответствующего ллоскости симметрии А-А по- дущек 4 и 5, в положение Oj и 0, соответствующее плоскости Б-Б, параллельной плоскости А-А и смещенной от нее на величину К () х cos tf где g - угол поворота втулки. Это смещение центров О и 0 цапф 8 и 9, как видно из фиг, 1, по направлению вращения эксцентриков 12 и 13 приводит к смещению опорных реакций R от давления металла на валки, перемещая R из плоскости симметрии А-А в плоскость Б-Б. Во время прокатки из-за несимметричности расположения плоскости Б-Б действия силы R стяжные элементы 6 и 7 оказываются нагруженными неодинаковыми рабочими нагрузками. Это приводит как к неодинаковым деформациям стяжных элементов 6 и 7, так и к неодинаковым величинам разгрузки каждой стороны предварительно сжатых подушек 4 и 5 во время прокатки. В результате запас усилия предварительной затяжки оказывается на элементах 6 и 7 неодинаковым: он меньше на элементе, расстояние до которого от плоскости Б-Б меньше (в данном случае на элементе 7). Это увеличивает вероятность раскрытия стыка у

3133

данного элемента при колебаниях усилия прокатки, неизбежных на практике, что снижает точность прокатки.

Оценим величины нагрузок, действующих на стяжные элементы 6 и 7 после окончания операций точной настройки предварительно напряженной прокатной клети. Рассечем клеть плоскостью В-В, проходящей через продольную ось 0 цапфы 8 прокатного валка I и перпендикулярно к осям стяжных элементов 6 и 7.

Условия равновесия сил 5, и Sjp ; действующих по осям стяжных элементов 6 и 7, и реакции R, находящейся в плоскости Б-Б, позволяют написать уравнения

S,, L - R(J - К) 0; + - R О,

(1)

де S - рабочее усилие, действующее 25 на стяжной элемент, продольная ось которого рас- ,положена от вертикальной плоскости, проходящей через ось валка (плоскости зо действия силы R), на расстоянии, большем, чем L/2, где L - расстояние между осями стяжных устройств;

S - .рабочее усилие, действующее на стяжной элемент, продольная ось которого расположена от вертикальной плоскости, проходящей через ось валка (плоскости Q действия силы R), на расстоянии, меньшем, чем L/2;

R - сила давления на цапфу прокатного валка (реакция опоры от усилия прокатки); .

К (OiOj) X величина смещения плоскости действия силы относительно оси симметрии предварительно напряженной прокатной клети, () е - эксцентриситет эксцентриковых втулок, if- угол поворота эксцентриковых втулок. Решение системы (О дает

55

5,0 R ,-.

10

R(1 -«i,) ,

9

где с/, (0,5 - -г- cos 7) технологический параметр настройки клети, зависящий от эксцентриситета е.

Из выражений (l) и (2) следует, что эк (1-о(,)с, и , 0,5.

Этими выкладками доказано утверждение о неравенстве рабочих нагрузок ю 20 действующих на стяжные элементы 6 и 7 точно настроенной предварительно напряженной прокатной клети во время прокатки металла.

Величину различия между силами 10 Чс оценим соотношением

20

- S,c

5,„

100%.

Используя значения S и БЗ , а также введя ч и приняв i/ О,.

что соответствует наибольшему смещению силы (плоскости Б-Б) относительно плоскости симметрии А-А, получим

4 Ч + 24

100%

(4)

25 зо

Q

.

55

В существующих предварительно напряженных прокатных клетях с эксцентриковыми втулками для их точной настройки величина у изменяется в диапазоне 0,02-0,07, что приводит к колебанию л5 в пределах 7,7-24,6%, Это показывает, что рабочие нагрузки S и , , действующие на стяжные устройства 6 и 7 в предварительно напряженной прокатной клети, существенно различаются между собой и создают отличающиеся друг от друга режимы работы каждого из стыков подушек 4 и 5. Графические зависимости между полным усилием, воспринимаемым стяжными устройствами, и внешними нагрузками позволяют рассмотреть работу каждого стыка подушек 4 и 5 порознь.

На графике на фиг. 2 по оси абсцисс откладываются величины рабочих нагрузок, действующих на стяжные-элементы, от усилия прокатки, а по оси ординат - полные усилия, воспринимаемые каждым стяжным элементом.

Этот график универсален: при отсутствии предварительной затяжки, стяжных элементов полное усилие, действующее на каждый из них, равно ра5Г

бочей нагрузке на каждый из них, и зависимость между ними определяется лучом ОА - биссектрисой угла между осями координат.

Приложим к каждому стяжному эле, менту усилия 0 предварительного напряжения прокатной клети. В период прокатки на каждый из стяжных элементов 6 и 7 в соответствии с соотноше- ниями (2) и (З) действуют рабочие нагрузки S и Sj. от усилия прокатки, величины полных усилий, воспринимаемые каждым стяжным элементом, определяются ординатами точек Qj, и Qni, принадлежащих лучу Qj.A,. В ре- па

30 г

альных конструкциях луч 0. направлен к оси абсцисс под некоторым углом arc tg X 5-1 1° , где - - коэффи- циент основной нагрузки, определяет- ся как отношение податливости подушек к сумме податливостей стяжного устройства,и подушек или как отношение жесткости стяжного устройства к сумме жесткостей ст)тасного устройства и подушек. По своей физической природе коэффициент основной нагрузки х показывает, какая часть рабочей нагрузки от усилия прокатки воспринимается стяжным устройством, Изме- няя соотношение между жесткостью стяжного устройства и подушек, можно уменьшать величину угла arc tg г: , но сделать ее равной нулю не удается из-за конечности размеров и ограни- ченной жесткости суш,ествующих материалов.

Теоретически раскрытие стыка между подушками начинается после достижения рабочей нагрузки величины Cljj,(l-х) , соответствующей абсциссе точки Aj - точки от пересечения лучей ОА и QjijAj. В действительности процессы раскрытия стыков между подушками характеризуются нелинейность и в предварительно напряженньгх прокатных клетях начинаются при критической рабочей нагрузке , меньшей, чем величина (ij (-х) определяемой точкой пересечения луча с прямой ОБ, имеющей угловой коэффициент К 1/0,74А 1,344, что следует из опубликованных исследований предварительно напряженных: клетей прокатных станов. Эти исследования показали, что после достижения критической нагрузки Р раскрытие стыка происходит нелинейно по кривой ВпА.,. После достижения точки А

596

предварительно напряженная прокатная клеть превращается в обычную и зависимость между рабочей нагрузкой и полным усилием, действующим на стяжные элементы, определяется прямой AjA. С момента достижения точки В, стыки между подушками 4 и 5 постепенно раскрываются и вместе с этим предварительно напряженная прокатная клеть теряет свою жесткость и способность обеспечивать высокую точность прокатки. Принимаемое ранее (например, Б способе настройки - прототипе) положение о рабочей нагрузке, действующей на каждый из стяжных элементов, равной R/2, порождает иллюзию достаточности диапазона запаса рабочих нагрузок, поскольку величина отношения РКРО /(R/2) больше единицы.

В действительности величины рабочей нагрузки от усилий прокатки на каждом стяжном элементе различны и 520 (R/2) . В этом случае отношение (Ркро /S20 ) f РКРО /(R/2) . Анализ работы предварительно напряженных клетей показал, что величина отношения РКРО ) 1,08-1,1, что создает возможность превьщ1ения силой S величины РКРО 5 например, из-за реальных колебаний механических свойств полосы и начала процесса раскрытия стыка между подушками 4 и 5 с вытекающими из этого последствиями: резким снижением точности прокатки.

Целесообразность предлагаемого способа настройки предварительно напряженной прокатной клети окончательным напряжением подушек 4 и 5 путем воздействия на стяжные элементы 6 и 7 усилиями S и Sj можно показать, используя те же известные графические зависимости (фиг. З) между полным усилием, действующим на стяжной элемент, и его рабочей нагрузкой от усилия прокатки. На этой графической зависимости луч отражает изменение полного усилия на стяжных элементах после завершения операции точной вертикальной установки валков при изменении рабочей нагрузки от нуля до Р.

kpO

Дополнительное воздействие на стяжные элементы усилиями 5 Q и Sj Qj обеспечивает переход каждого стяжного элемента на отдельные, соответствующие действующим на них рабочим нагрузкам S,, и S,, , режимы.

71

Величина критического усилия Р „ для стяжного элемента 7 (расположенного от вертикальной плоскости, проходящей через ось валка на расстояни меньшем, чем h/2, т.е. в направлении эксцентриситета втулок) превышает значение Р , т.е. Р. ,

Отношение критической нагрузки PKPI к усилию S , т.е. величина ( /Sj), существенно больше, чем (PXPO/S J. т.е. (Р,,, /5,„. )(Р,р. /S Это существенно снижает возможности раскрытия стыка между подушками 4 и 5 под наиболее нагруженным стяжным элементом 7 и, следовательно, обеспечивает сохранение точности прокатк при изменении усилия прокатки.

Величина отношения критического усилия к усилию S д , действую- щего на стяжной элемент 6 (расположенный от вертикальной плоскости, проходящей через ось валка, на расстоянии большем, чем L/2, т.е. со стороны, противоположной направлению эксцентриситета втулок), также обеспечивает достаточно низкую вероятность раскрытия стыка подушек 4 и 5 под наименее нагруженным стяжным элементом 6.

Итак, настройка предварительно напряженной прокатной клети По предлагаемому способу (фиг. О состоит из операции грубой вертикальной установки прокатных валков 1 и 2 при помощи прокладок 3, устанавливаемых между подушками 4 и 5 и напряжения стяжных элементов 6 и 7, имеющих гидравлические гайки 10 и 11, усилием Qjg , превышающем максимальное давле- ние R на цапфы 8 и 9 прокатных валко 1 и 2.

Затем осуществляют операцию точной вертикальной установки валков 1 и 2 на заданный размер hp между ними вращением эксцентриковых втулок . 12 и 13 в направлениях +LO и -и) на угол (( , отсчитываемый по шкале отсчета, смонтированной на эксцетрико- вой втулке.

Заключительный этап настройки состоит в окончательном напряжении по- дущек валков путем воздействия на стяжные элементы 6 и 7 усилиями, равными S, и Sj , равными с точностью до коэффициента запаса усилия S, и (см. (2) и (З)), осуществляемого подачей во внутренние полости гидравлических гаек 10 и И жидкости

0

7

5

о 5 0

д

g Q

5

598

под разЛ1гчными давлениями, контролируемыми манометром, подключенным к трубопроводам.

Пример. Настраивается клеть с предварительно сжатыми подушками мелкосортного стана 280 (фиг. 1), конструктивные параметры которой имеют следующие значения: расстояние между осями стяжных элементов одной стороны прокатной клети L 30 мм, эксцентриковые втулки 12 и 13 имеют эксцентриситет е 12 мм, площадь поперечного сечения каждой стороны подущек 4 и 5 - F 255 10 м (255 см ), а площадь поперечного сечения стяжных элементов 6 и 7 F 25-10 м (25 см ), высота сжимаемых частей подущек Н и длина растягиваемых частей стяжных элементов fj- равны между собой, т.е.Н l 0,8 м.. Модули упругости материала подушек Ef и стяжных элементов одинаковы, т.е. ЕП ЕС. Ожидаемое полное усилие прокатки (давление металла на валки 1 и 2) составляет 320 кН (31,4 т).

Сначала осуществляют грубую вертикальную установку валков 1 и 2,, раз мещая между подушками 4 и 5 прокладки 3 толщиной 40 мм. Затем затягивают стяжные элементы 6 и 7 усилием 100 - 120 кН и поворотом эксцентриковых втулок 12 и 13 на угол 30 перемещают прокатные валки 1 и 2 до достижения зазора между ними 28 мм. После этого осуществляют окончательное напряжение подушек 4 и 5 валков и 2, для чего рассчитывают показатель d и усилия воздействия на стяжные устройства по формулам (2) и (З) с учетом коэффициента запаса.

В нашем случае R 320:2 16 кН,, принимаем К 1 ,8 и по формуле (-i)

«, 0,5 - - . cos 30 0,465На стяжной элемент 6, находящийся на расстоянии больщем, чем L/2 воздействуем усилием

S 160-1,8-0,465 133,92 кН,

На стяжной элемент 7, находящийся на расстоянии меньшем, чем L/2, воздействуем усилием

у13

S 160-0,8 (1-0,465-) 154,08 кН.

После этого усилия предварительного иагружения в нагрузочных устройст- нах - гидравлических гайках 10 и 11, нагружающие элементы 6 и 7, доводятся путем подключения гидравлических гаек 10 и 11 к насосам и контролем давления жидкости в их рабочих полос- .тях по манометрам до следующих величин: к элементу 6, находящемуся на расстоянии большем, чем L/2, прилагается усилие S 133,9 кН, а к элементу 7, находящемуся на расстоянии, меньшем, чем L/2, прилагается усилие

,1 кН. В результате достигается соответствие между усилием предварительного нагружения стяжных элементов и действующими на них при про- катке рабочими нагрузками. При этом упругая деформация стержня элемента

6будет равна

Al

Si 133,9 „ „.,

.

где С - жесткость стержня стяжного элемента определяется соотношением

25 2 -Ю FC 0,8

X 10 кН/м.

625

Упругая деформация сжатия подущек 4

и 5 под стяжным элементом 6 определи-

ется величиной

Ьпнп с7 6375 О а

где С - жесткость подушек под стяжным элементом определяется соотношением

Fn-En 255-10 - 2-10. ,,

- -тг ;:::-: 6J/;) X

п Н,

0,8 X 10 кН/м.

Упругая деформация элемента 7 достигает величины

il 54,1 Сс 625 10

0,247 мм,

Упругая деформация подушек 4 и 5 под стяжным элементом 7 от действия усилия Sj достигает величины

ч т

li

Сп

о

154,1

6375 10

0,024 мм.

В стяжных элементах 6 и 7 при настройке по пре;цтагаемому способу во время прокатки действуют различные по величине полные усилия:

В стяжном элементе 6, отстоящем на расстоянии большем, чем L/2, действует полное усилие S,, величина которого определяется соотношением

,.. ю 15

20

0 (Сс + CJ

где S,p R с/, 160 0,,4 кН, и тогда S 133,9 + 74,4

625 -1025

30

(625+6375) -103 140,6 кН.

Б стяжном элементе 7, отстоящем на расстоянии менее, чем L/2, действует усилие 5, величина которого определяется выражением

2 2° (Се + CJ

где $50 R(1-c/,) 160(l-0,465)85,6 K откуда S 154,1 + 85,6

625 IC

40

45

625+6375).105 161,7 кН.

Величины дополнительных упругих деформаций 4 f н J сн стержней стяжных элементов 6 и 7 по абсолютной величине будут соответствовать уменьшению сжатия h, и dh J, подушек 4 и 5, Величины этих деформаций определяются по выражению

(41сн1 .

Sio

)

Для стяжного элемента 6 имеем S,o

,„

( Сс)

74,4

(6365 -ь 625) -103 ° ° Для стяжного элемента 7 получим

I

hi

СИ

Пи

ТСп- Сс)

85,6 ТбЗТ5 +625)

-j 0,012 мм.

Оценим величины критических нагру- зок для каждого из стяжных элементов 6 и 7, по достижении которых начинают- ся нелинейные лроцессы раскрытия стыков между подушками 4 и 5 и потери предварительно напряженной клетью 10 свойства обеспечивать заданную точность прокатки по выражению

р . , 0 , ,

(к, + ;,)

где Р . - величина критической нагрузки для каждого из стяжных элементов клети; К . - угловой коэффициент наклона луча ОБ;

коэффих;

грузки.

ж. - коэффициент основной наВ данном случае К 1/0,744 + 25 + 1,344, а величина

с

625 10

Сд + С. (6375+625) -103

0,089,откуда Р

Q oi

кр (1,344-0,089)

0,797 0..

Для стяжного элемента 6, находящегося на расстоянии, большем, чем L/2, окончательно затянутого усилием S 133,9 кН, величина расчетной критической нагрузки определяется значением

Реп. 0,797 -133,9 106,7 кН. р ь

Для стяжного элемента 7, окончаг тельно затянутого усилием S 154,1 кН, критическое рабочее усилие

, 0.797

154, 122,6 кН.

Эти значения критических нагрузок для каждого из стяжных элементов 6 и 7 при предлагаемом способе настройки предварительно напряженной прокатной клети обеспечивают ей сохранение способности обеспечивать заданную точность прокатки, так как отношения

106,7 74,

1,35;

РКР7

122,8 85,6

,435.

Следовательно, при любом возмущении процесса прокатки, вызываюшем увеличение давления металла на валки, например изменении механических свойств металла по длине раската, не превьшающем 43,5% от принятого в расчете исходного значения, предварительно напряженная клеть сохраняет свое предварительное напряжение.

Опыт работы прокатных станов показывает, что реальные перегрузки по условию прокатки, как правило, не превышают 20%, Следовательно, настройка клетн по пpeд Jaгaeмo гy способу обеспечивает сохранение высокой точности прокатки в течение всего технологического процесса при любых реальных колебаниях усилия прокатки,

Таким образом, применение предпа гаемого способа настройки предварительно напряженной клети прокатного стана позволяет повысить точность прокатки в ,5-2 раза и увеличить объем производства высокоточного проката.

Формула изобретения

Способ настройки предварительно напряженной прокатной клети, включающий предварительное напряжение подушек валков стяжными элементами, установку заданного зазора между валками вращением опорных эксцентриковых втулок и окончательное напряжение подушек валков, отличающийся тем, что, с цель-ю повышения стабилизации предварительного напряжения и тем самым точности прокатки, окончательное напряжение подушек валков осуществляют приложением к стяжным элементам, расположенным по разные стороны от оси опорных эксцентриковых втулок, разных по величине дополнительных усилий так, что дополнительное усилие на первьш стяжной элемент, расположенный со стороны. противоположной направлению эксцентриситета втулок, превышает дополнительное усилие на второй стяжной элемент.

I. I

Ркро Фиг. 2

arcfg

(зо-(

ffaг/ yЗffa

Зда $а Рнр1 Рнрг poSovaa/юе/оузма Фие.З

Составитель Б. Бейнфест Редактор Е. Копча Техред Л.Олейник Корректор А. Обручар

4076/11

Тираж 480 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, , Раушская наб., д. 4/5

Производственно

-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ РАСТВОРА РАБОЧИХ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ "КВАРТО" | 1990 |

|

RU2009740C1 |

| Предварительно напряженная прокатная клеть | 1981 |

|

SU1031544A1 |

| БЕССТАНИННАЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННАЯ ПРОКАТНАЯ КЛЕТЬ | 2001 |

|

RU2210448C1 |

| ПРЕДВАРИТЕЛЬНО НАГРУЖЕННАЯ КЛЕТЬ | 2017 |

|

RU2693231C1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННАЯ ПРОКАТНАЯ КЛЕТЬ | 2006 |

|

RU2319562C2 |

| Способ настройки рабочей клети кварто листового прокатного стана | 1985 |

|

SU1329848A1 |

| Бесстанинная предварительно напряженная прокатная клеть | 1983 |

|

SU1088823A1 |

| ШЕСТЕРЕННАЯ КЛЕТЬ СТАНА ПРОДОЛЬНОЙ ПРОКАТКИ | 1988 |

|

RU1522544C |

| Шестеренная клеть нереверсивного стана продольной прокатки | 1989 |

|

SU1632533A1 |

| Предварительно напряженная клеть | 1980 |

|

SU1025471A1 |

Изобретение относится к прокатному производству, в частности к эксплуатации предварительно напряженных прокатных клетей сортовых и листовых станов, имеющих эксцентриковые механизмы точной установки межвалкового зазора путем перемещения шеек валков относительно сжатых стяжными элементами подушек. Цель изобретения - повьш1ение стабилизации предварительного напряжения и тем самым точности прокатки. При регулировке величины межвалкового зазора с помощью опорQ (Л 00 со 4 ел со

| Приходько И | |||

| Ф | |||

| Прокатка сортового металла и катанки с повышенной точностью | |||

| М.: ЦИНТИМАШ, 1962, сер | |||

| IV, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Там же, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1987-09-15—Публикация

1986-01-02—Подача