ВРА1ЦАЮ1ЧИХСЯ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры вращающихся деталей | 1984 |

|

SU1186968A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ВРАЩАЮЩЕГОСЯ ОБЪЕКТА | 1989 |

|

SU1737965A1 |

| Устройство для измерения температуры вращающихся деталей | 1985 |

|

SU1280347A1 |

| Устройство для измерения температуры прокатных валков | 1983 |

|

SU1099112A1 |

| УСТРОЙСТВО для ЗАМЕРА ТЕМПЕРАТУРЫ ВРАЩАЮЩИХСЯ ВАЛКОВ | 1969 |

|

SU252675A1 |

| Устройство для измерения температуры валков прокатного стана | 1981 |

|

SU1037982A1 |

| Устройство для уплотнения подшипников жидкостного трения | 1977 |

|

SU741973A1 |

| Способ регулирования профиля и формы полосы | 1990 |

|

SU1752464A1 |

| ОПОРА ПРОКАТНОГО ВАЛКА | 2000 |

|

RU2172654C1 |

| Устройство для измерения температуры детали | 2023 |

|

RU2809670C1 |

Изобретение относится к измерению температуры вращающихся деталей прокатного оборудования, в основном цилиндрических тел вращения, а точнее для замера температуры поверхности вращающихся валков,

Известны устройства, предназначенные для бесконтактного измерения температуры, - пирометры излучения, позволяющие измерять температу15у тел на расстоянии, без соприкосновения с измеряемой средой l.

Недостатками известных устройств являются большая погрешность измерения, нестабильность показаний и субъективность оценки температуры поверхности измерения тел.

Наиболее близкое к предлагаемому по технической сущности устройство для измерения температуры вращающихся валков содержит подпружиненный измерительный узел, выполненный в виде защитного башмака с установленным внутри него измерительным элементом, в полости которого размещен датчик температуры, и магистраль для подачи охлаждающей жидкости t 2 J ,

Однако в зтом устройстве защитный башмак касается поверхности валка, что недопустимо при прокате алюминия, так как на поверхности валка остается след от защитного башмака, который ухудшает качес1 во поверхности прокатываемого листа.

Цель изобретения - повышение качества проката за счет исключения механического контакта между измерительным элементом и вращающейся деталью.

10

Поставленная цель достигается тем, что в устройстве между защитным башмаком и измерительным элементом выполнен кольцевой канал, сообщающийся с полостью измерительного элемен15та и магистралью для подачи охлаждающей жидкости, а по периферии торца защитного башмака, обращенного к вращающейся поверхности, выполнено лабиринтное уп.гштнение.

20

В этом устройстве жидкость, попадая через кольцевой канал в измерительный узел, создает избыточное давление, за счет которого защитный башмак с жестко закрепленным в нем 25 измерительным элементом, преодолевая усилие пружины, прижимающей его к валку, отходит от поверхности бочки валка на величину зазора, зависящую от заранее выбранных давления и

30 расхода рабочей жидкости, при этом

ДЛЯ уменьшения расхода жидкости торцовая поверхность защитного баимака имеет лабиринтное уплотнение.

Отсутствие механического контакта между поверхностью вращающейся детали и измерительным узлом позволяет устанавливать эти устройства на станках, где предъявляются особо высокие требования к чистоте поверхности бочек рабочих валков, например на станах для прокатки алюминия. При этом резко повыиается срок службы устройства, уменьшается неравномерность тепл,оотвода из зоны замера температуры, а вытекающая через зазор между валком и измерительным узлом жидкость предотвращает загрязнение полости с термопарой. Кроме того, полностью исключается влияние на точность измерения процесса охлаждения валков, так как охлаждающая эмульсия не попадает в зону замера температуры поверхности бочки валка из-за избыточного давления жидкости в измерительном узле.

Рациональный зазор между поверхностью бочки валка и измерительным элементом устанавливают путем подбора расхода и давления рабочей жидкости или использования подвижного съемного упора.

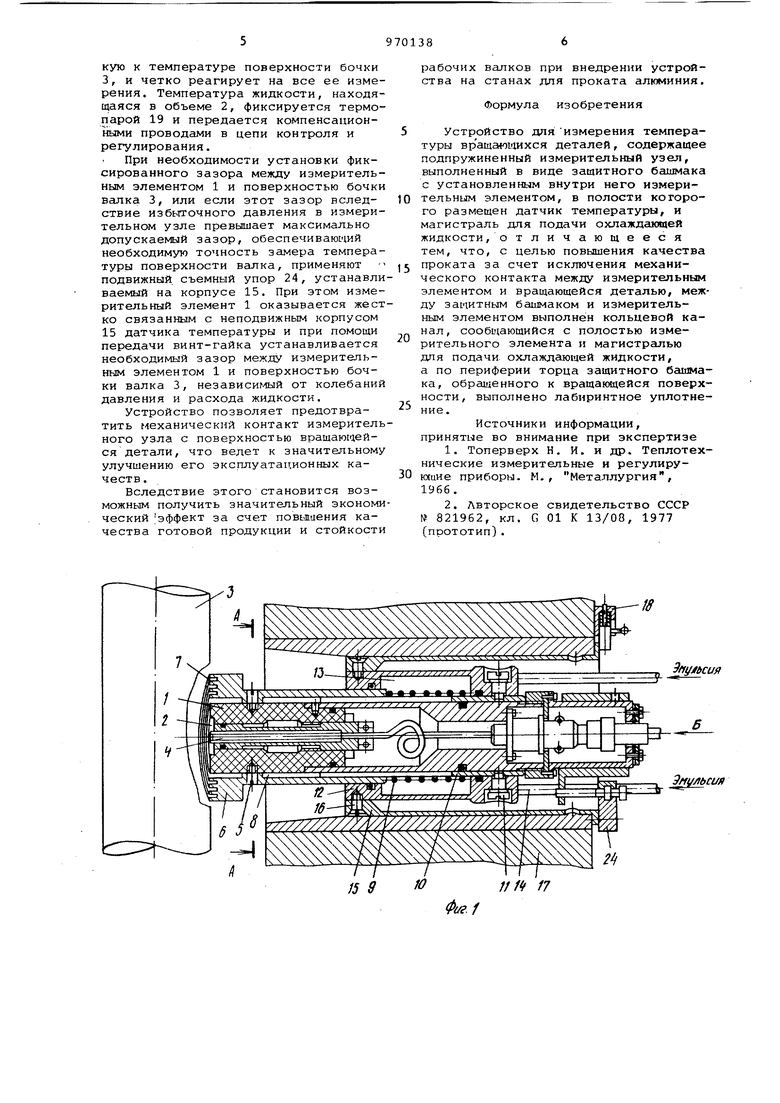

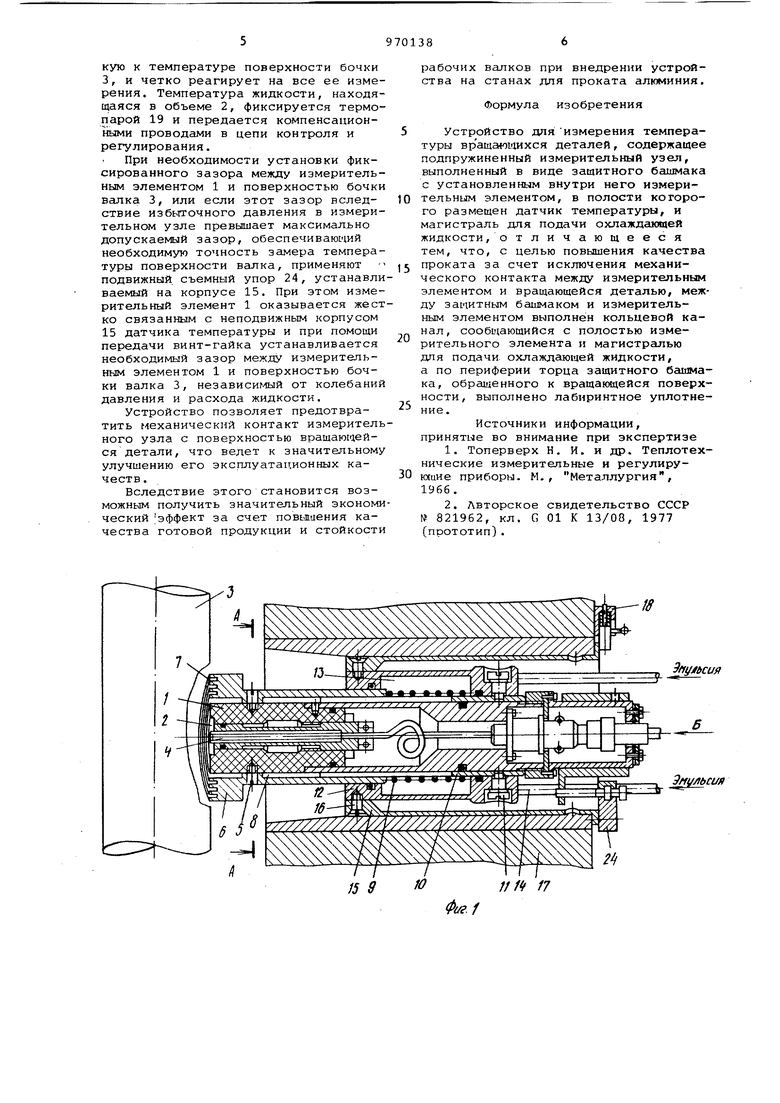

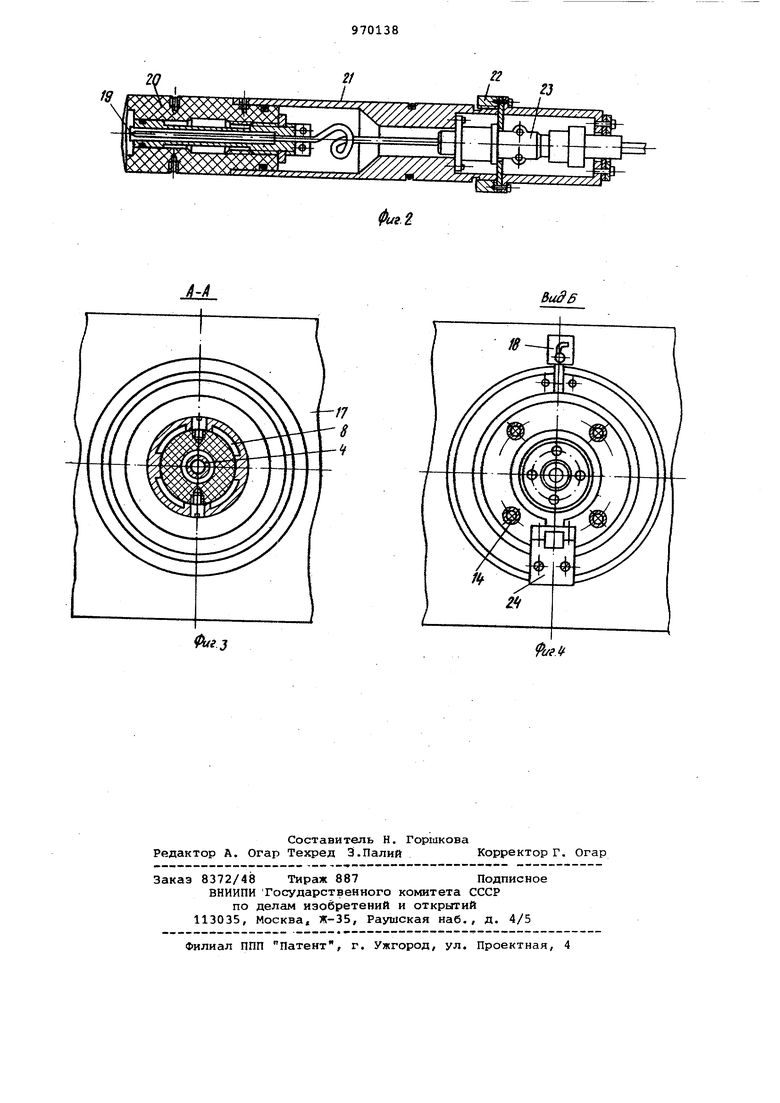

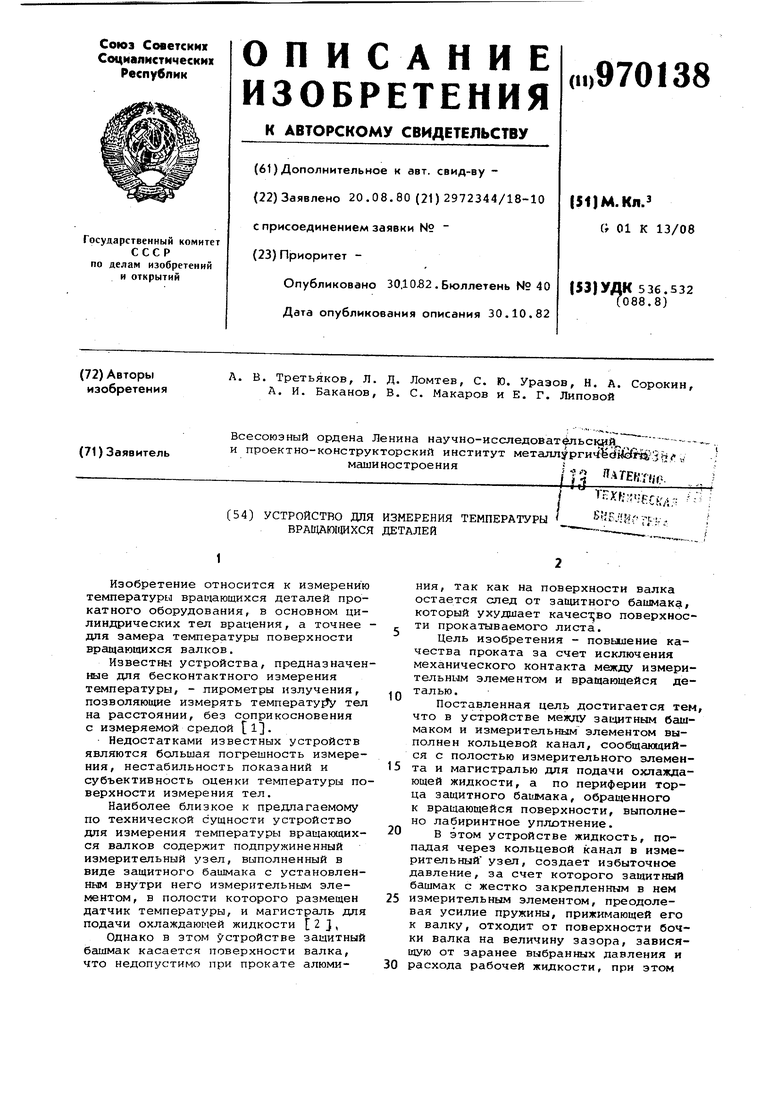

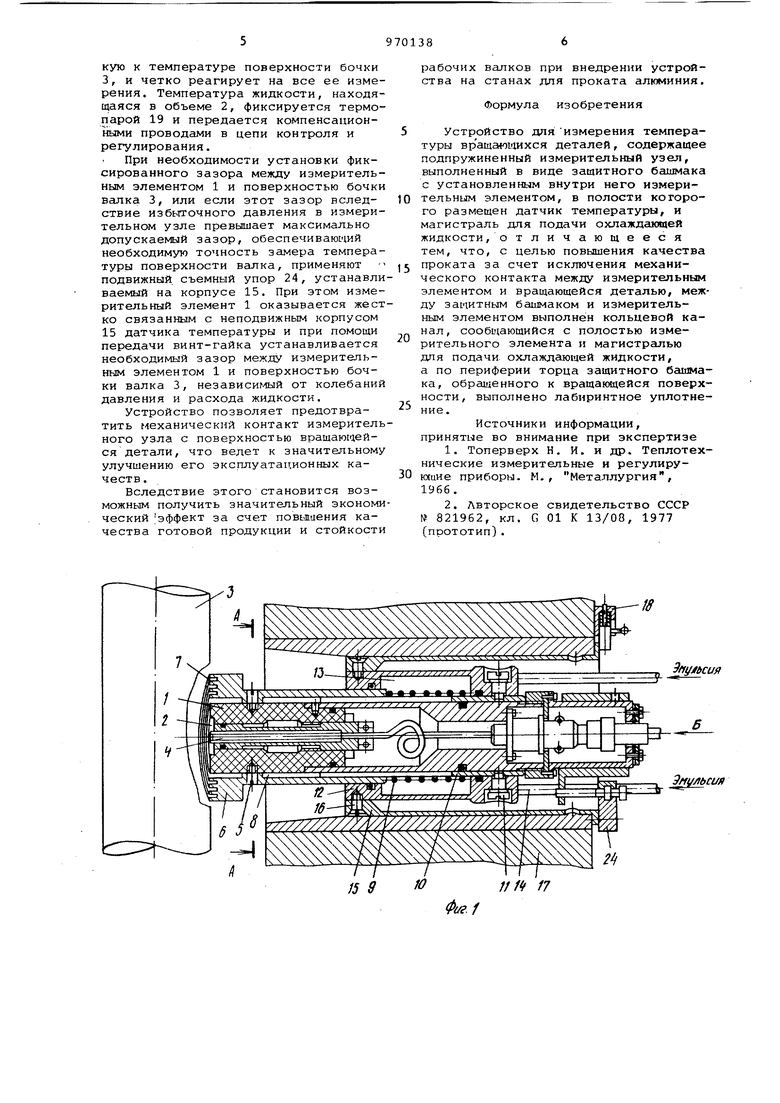

На фиг. 1 изображено устройство1ШЯ измерения температуры вращающихся деталей; на фиг. 2 - измерительный элемент; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - вид по стрелке Б на фиг, 1,

Устройство для измерения температуры вращающихся деталей, преимущественно цилиндрических тел вращения, например валков прокатных станов, содержит измерительный элемент 1 и полость 2, образующую между поверхностью валка 3 и торцовой поверхностью измерительного элемента 1 небольшой замкнутый объем. Этот объем в процессе работы устройства заполняется жидкостью, напрк мер охлаждающей валки эмульсией.

Эмульсия при соприкосновении с поверхностью валка 3 имеет примерно такую же температуру, что и поверхность бочки валка. Эта температура фиксируется термопарой, находящейся ц измерительной головке 4, С помощью (Йиксирующих винтов 5 измерительный элемент устанавливают в защитный башмак 6, имею1Шй на своей торцовой поверхности лабиринтное уплотнение 7 Между измерительным элементом 1 и защитным башмаком 6 выполнен кольцевой канал 8 для подачи жидкости в измерительный узел.

Измерительный узел слабо прижат к поверхности бочки валка шри помощи пружины 9 и 10жет под действием усилия, действующего на его торцовую поверхность, перемещаться по направляющей 10, закрепленной при помощи двух фиксаторов 11 во втулке 12 с полостью 13, куда при помощи четырех .ниппелей 14 подают рабочую жидкость. Втулка 12 закреплена в корпусе 15 при помоищ винтов 16, корпус 15 уста|Навливают в специальной раме 17 и фиксируют при помощи защелки 18.

Измерительный элемент состоит из измерительной головки 4 с термопарой 19, находящейся в полости капролитовой втулки 20, защитного корпуса 21 соединительной втулки 22, разъемов 23 типа ШР с компенсационными проводами и защитной втулки, снабженной передвижны л съемным упором 24.

Устройство работает следующим образом.

Для измерения температуры поверхности бочки валка между поверхностью валка 3 и измерительнь1м элементом 1 создается небольшой замкнутый объем, заполненный жидкостью, которая благодаря высокой теплопроводности и большому коэффициенту теплопередачи практически безынерционно реагирует на изменение температуры поверхности валка 3. Температура жидкости, заключенной в объеме, фиксируется измерительной головкой 4 с находящейся в ней термопарой 19.

Перед началом замера температуры бочки валка через четыре ниппеля 14 в полость 13 внуткли 12 подают жидкость, которая через четьоре паза в направляющей 10 поступает в кольцевой канал 8 и далее в измерительный узел, прижатый к валку, заполняя при этом полость 2. За счет создавшегося избыточного давления жидкости на торцовую поверхность измериTejTbHoro элемента 1 начнет действовать сила, заставляющая его и жестко закрепленный на нём защитный башмак 6 отойти, преодолевая сопротивление пружины 9, прижимающей измерительный узел к поверхности валка 3, на некоторое расстояние, равное приблизительно 0,1-0,5 мм, величина которого зависит от давления и расхода подаваемой по кольцевому каналу 8 в измерительный узел жидкости. Для уменьшения расхода жидкости, вытекающей по. периметру измерительного узла, на торцовой поверхности защитного баьмака выполнено лабиринтное уплотнение 7..

Устройство, представляющее собой датчик для бесконтактного замера температуры поверхности вращающихся деталей, во время работы как бы скользит на водяной смазке по поверхности валка. Образовавшийся в результате подачи жидкости застойный объем, ограниченный поверхностью бочки валка 3 и полостью 2, измерительного элемента 1 имеет температуру, близ-кую к температуре поверхности бочки 3, и четко реагирует на все ее измерения. Температура жидкости, находящаяся в объеме 2, фиксируется термопарой 19 и передается компенсационньпии проводами в цепи контроля и регулирования.

При необходимости установки фиксированного зазора между измерительным элементом 1 и поверхностью бочки валка 3, или если этот зазор вследствие избыточного давления в измерительном узле превышает максимально допускаемый зазор, обеспечивающий необходимую точность замера температуры поверхности валка, применяют подвижный съемный упор 24, устанавливаемый на корпусе 15. При этом измерительный элемент 1 оказывается жестко связанным с неподвижным корпусом 15 датчика температуры и при помощи передачи винт-гайка устанавливается необходимый зазор междУ измерительным элементом 1 и поверхностью бочки валка 3, независи.1Ый от колебаний давления и расхода жидкости.

Устройство позволяет предотвратить механический контакт измерительного узла с поверхностью вращающейся детали, что ведет к значительному улучшению его эксплуатаи.ионннх качеств.

Вследствие этого становится возможным получить значительный экономический эффект за счет повыгиения качества готовой продукции и стойкости

рабочих валков при внедрении устройства на станах для проката алюминия.

Формула изобретения

Устройство для измерения температуры враща о1дахся деталей, содержащее подпружиненный измерительный узел, выполненный в виде защитного башмака с установленным внутри него измери0тельным элементом, в полости которого размещен датчик температуры, и магистраль для подачи охлаждающей жидкости, о тличающееся тем, что, с целью повышения качества проката за счет исключения механи5ческого контакта между измерительным элементом и вращающейся деталью, между защитным башмаком и измерительным элементом выполнен кольцевой канал, сообщающийся с полостью измерительного элемента и магистралью для подачи охлаждающей жидкости, а по периферии торца защитного бгиамака, обращенного к вращающейся поверхности, выполнено лабиринтное уплотне5ние.

Источники информации, принятые во внимание при экспертизе

jbL

(/г

Авторы

Даты

1982-10-30—Публикация

1980-08-20—Подача