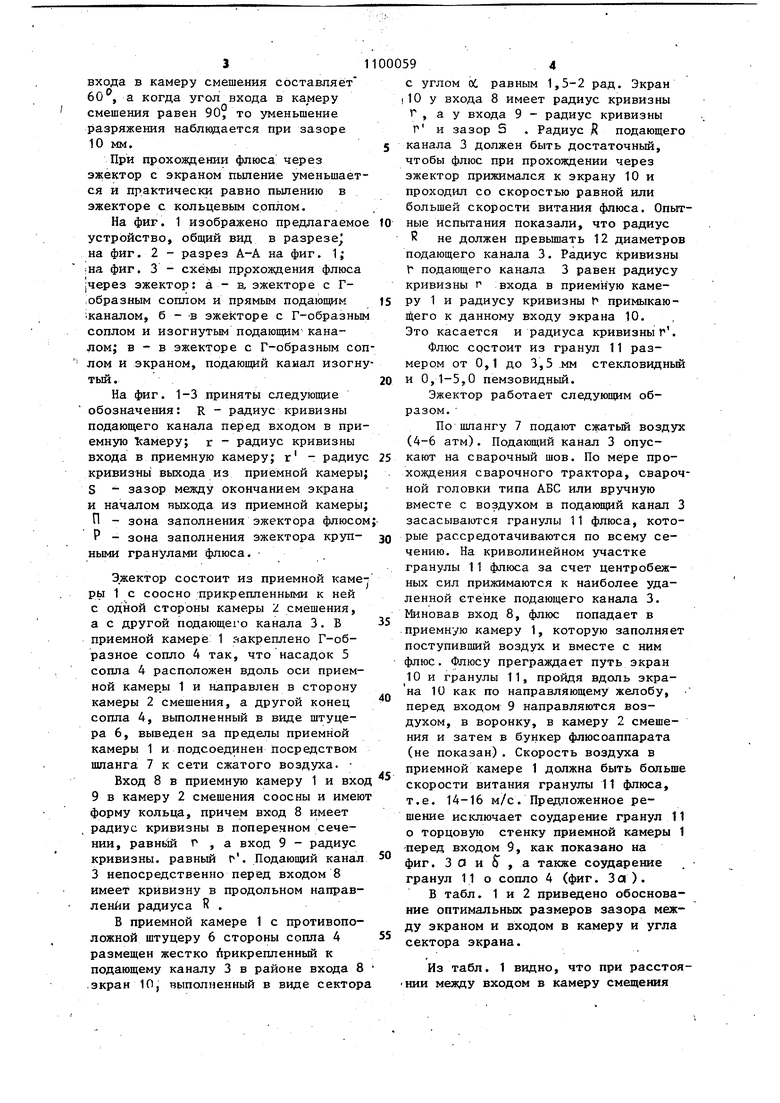

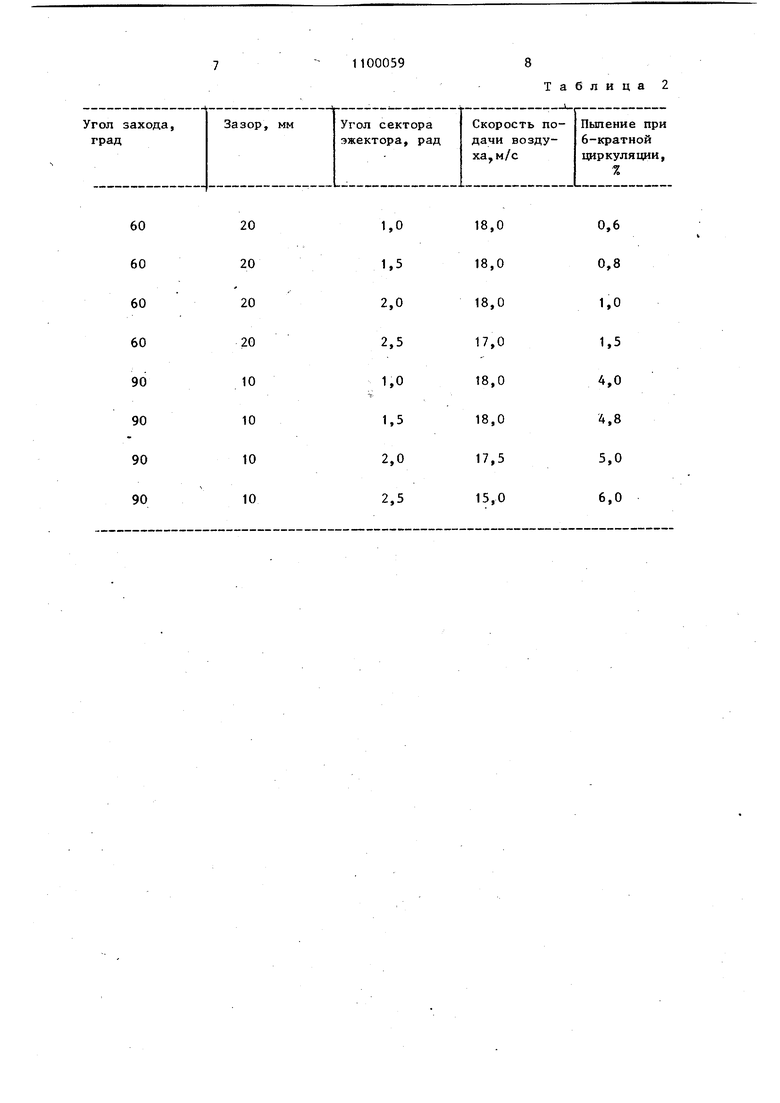

1 Изобретение относится к сварке н может быть применено в любой отрасли народного хозяйства, где применяется сварка под флюсом. Известен эжектор, используемый в сварочных аппаратах смешанной системы для подачи флюса, содержащий кольцевое сопло, камеру смешения и подающий канал } Однако Б эжекторах с кольцевым соплом невозможно получить равномерный выход сжатого воздуха, так как малейшее смешение кольцевых деталей сопла перераспределяет поток что снижает производительность в сравнении с Г-образным эжектором на 10-15%, Наиболее близок к предлагаемому по технической сущности и достигаемому эффекту эжектор для флюсоаппар та смешанной системы, преимуществен для сварки, содержащий Г-образное сопло для подачи сжатого воздуха, приемную камеру, в которой установ но это сопло, камеру смешения, присоединённую к выходному концу прием ной камеры и подающий канал, соединенный с входным концом приемной ка меры и выполненный с кривизной в пр дольном направлении на вз4оде в каме РУ 2. Недостатком данного эжектора является то, что флюс в подающем кана ле на горизонтальном участке расположен во всем сечении. На искривле ном участке под действием центробеж ных сил гранулы флюса прижимаются к наиболее удаленной стенке подающего канала и поступают в приемную камеру сконцентрированными по наибольшему радиусу к)ивизны подающего канала. В приемной камере скорость потока несколько падает, однако флюс за счет центробежных сил, приложенных к гранулам и скоростных сил направленных перпендикулярно основному потоку, прижимается к цилиндрической стенке приемной камеры и, двигаясь вдоль оси потока, ударяется о торцевую стенку приемной камеры, расположенной непосредственно перед камерой смещения, Потоки воздуха, создаваемые эжектором вдоль торцовой стенки, смягчают уда но это оказывается недостаточным и иыпение флюса значительно. Неоднократное использование флюса(он .проходит через эжектор от четырех 59 до восьми идклов) отрицательно сказывается на качестве сварки, так как пьшь, попадая на сварочный шов, образует герметическую подушку над швом, что затрудняет выход пузырьков газа из жидкой ванны шва. Цель изобретения - повышение качества повторно используемого флю-са путем уменьшения измельчения его гранул, особенно при многократном его использовании, а также уменьшение пьшения флюса. Для достижения поставленной цели в эжектор для флюсоаппарата смешанной системы, преимущественно для сварки, содержащий Гтобразное сопло для подачи сжатого воздуха, приемную камеру, в которой установлено это сопло, камеру смешения, присоединенную к выходному концу приемной камеры и подающий канал, соединенный с входным концом приемной камеры и выполненный с кривизной в продольном направлении на входе в камеру, снабжен криволинейным экраном, выполненным в виде вргнутого со стороны Г-образного сопла сектора, жестко закрепленного в прием- . ной камере над Г-образным соплом с зазором со стороны входа в камеру смешения, равным 10-20 мм, при этом экран на концах выполнен с радиусами кривизны в поперечном сучении, равными радиусу кривизны поперечного сечения входа в камеру смешения у ее входа с одной стороны и радиусу кривизны поперечного сечения на выходе из него подающего канала с другой стороны, а угол сектора указанного экрана равен 1,5-2,0 рад. У эжектора с углом сектора 2 рад начинает снижаться тяга, т.е. ухудшается разрежение и, как следствие сбор флюса. В эжекторе с углом сектора от 1,5 рад и меньше флюс частично в средней части экрана сходит с боковых стенок экрана и перемещается к периферии приемной камеры, затем подхватьшается потоком воздуха и ударяется о торцовую стенку приемной камеры перед входом в камеру смешения, что приводит к увеличению пьшения флюса. Зазор между входом в камеру смешения и экраном составляющий 10 20 мм является оптимальньи, так как азрежение в подающем канапе уменьшается при зазоре 20 мм, когда угол входа в камеру смешения составляет 60j а когда угол входа в камеру смешения равен 90, то уменьшение разряжения наблюдается при зазоре 10 мм. При прохождении флюса через эжектор с экраном пыление уменьшает ся и практически равно пылению в эжекторе с кольцевым соплом. На фиг. 1 изображено предлагаемо устройство, общий вид в разрезе на фиг. 2 - разрез А-А на фиг. 1; :на фиг. 3 - схемы пррхождения флюса через эжектор: а - в, эжекторе с Г:образным соплом и прямым пoдaюшJ м каналом, б - В эжекторе с Г-сбразны соплом и изогнутым подающим каналом; в - в эжекторе с Г-образным со лом и экраном, подаюш;ий канал изогн тый. На фиг. 1-3 приняты следующие обозначения: R - радиус кривизны подающего канала перед входом в при емную Тсамеру; г - радиус кривизны входа в приемную камеру; г - радиу кривизны выхода из приемной камеры S - зазор между окончанием экрана и началом выхода из приемной камеры П - зона заполнения эжектора флюсо Р - зона заполнения эжектора крупными гранулами флюса. Эжектор состоит из приемной каме ры 1 с соосно прикрепленными к ней с одной стороны камеры 2 смешения, а с другой подающего канала 3. В приемной камере 1 закреплено Г-образное сопло 4 так, что насадок 5 сопла 4 расположен вдоль оси приемной камер.ы 1 и направлен в сторону камеры 2 смешения, а другой конец сопла 4, вьшолненный в виде штуцера 6, выведен за пределы приемной камеры 1 и подсоединен посредством шланга 7 к сети сжатого воздуха. Вход 8 в приемную камеру 1 и вхо 9 в камеру 2 смешения соосны и имею форму кольца, причем вход 8 имеет радиус кривизны в поперечном сечении, равньй г , а вход 9 - радиус кривизны, равный г. Подаюш 1й канал 3 непосредственно перед входом 8 имеет кривизну в продольном направлении радиуса R . В приемной камере 1 с противоположной штуцеру 6 стороны сопла 4 размещен жестко йрикрепленный к подающему каналу 3 в районе входа 8 .экран 10, выполненный в виде сектор 94 с углом ОС равным 1,5-2 рад. Экран 10 у входа 8 имеет радиус кривизны Г , а у входа 9 - радиус кривизны г и зазор 5 . Радиус Д подающего канала 3 должен быть достаточный, чтобы флюс при прохождении через эжектор прижимался к экрану 10 и проходил со скоростью равной или большей скорости витания флюса. Опытные испытания показали, что радиус R не должен превьш1ать 12 диаметров подающего канала 3. Радиус кривизны подающего канала 3 равен радиусу кривизны г входа в приемную камеру 1 и радиусу кривизны 1 примыкаюi ero к данному входу экрана 10. Это касается и радиуса кривизны г. Флюс состоит из гранул 11 размером от 0,1 до 3,5 .мм стекловидный и 0,1-5,0 пемзовидный. Эжектор работает следующим образом. По шлангу 7 подают сжатый воздух (4-6 атм). Подающий канал 3 опускают на сварочный шов. По мере прохождения сварочного трактора, сварочной головки типа АБС или вручную вместе с воздухом в подающий канал 3 засасываются гранулы 11 флюса, которые рассредотачиваются по всему сечению. На криволинейном участке гранулы 11 флюса за счет центробежных сил прижимаются к наиболее удаленной стенке подающего канала 3. Миновав вход 8, флюс попадает в приемную камеру 1, которую заполняет поступивший воздух и вместе с ним флюс. Флюсу преграждает путь экран 10 и гранулы 11, пройдя вдоль экрана 10 как по направляющему желобу, перед входом 9 направляются воздухом, в воронку, в камеру 2 смешения и затем в бункер флюсоаппарата (не показан) . Скорость воздуха в приемной камере 1 должна быть больше скорости витания гранулы 11 флюса. т.е. 14-16 м/с. Предложенное решение исключает соударение гранул 11 о торцовую стенку приемной камеры 1 -перед входом 9, как показано на фиг. 3 а и 5 , а также соударение гранул 11 о сопло 4 (фиг. За). В табл. 1 и 2 приведено обоснование оптимальных размеров зазора между экраном и входом в камеру и угла сектора экрана. Из табл. 1 видно, что при расстоянии между входом в камеру смещения 1 и свободным концом экрана равным 10 мм (при угле захода 90) и.20 мм (при угле захода 60°) сохраняют оптимальную скорость подачи воздуха 17-18 м/с, а следовательно, скорость витания флюса 13-14 м/с, чтр снижает пьшение флюса до 5-1%, а значит улуч шает качество сварки. Для определения угла сектора зкра на взяты оптимальные размеры эжектора из табл. 1 и определено влияние изменения этого угла на процент пыления. , Из табл. 2 видно, что оптимальнь1м углом обхвата сектора экрана является угол 1,5-2,0 рад, т.е. на нижнем пределе начинает увеличивать ся пыпение аппарата, а на верхнем пределе падает скорость потока воздуха и ухудшается подача флюса. 9« Для снижения пыления флюсоаппаратов смешанной системы при подаче воздуха эжектором с Г-обра ным соплом необходимо ввести экран в ви де сектора с параметрами: для эжекс углом входа 60 зазор 20 мм тора или равным в общем случае одному диаметру канала с углом обхвата сектора равным 1,5-2 рад; для эжектора с углом входа 90® зазор 10 мм или равным половине диаметра канала с углом обхвата сектора равным 1,5-2 рад. Таким образом, изобретение по сравнению с базовым объектом (флюсоаппаратом А-184, кото1)ый широко применяется в настоящее время), позволяет сэкономить 4% флюса и улучпить качество сварки на 2%. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюсоаппарат смешанной системы | 1979 |

|

SU956194A1 |

| Флюсоаппарат смешанной системы | 1978 |

|

SU867562A1 |

| Флюсоаппарат | 1980 |

|

SU893451A1 |

| Пневматический флюсоаппарат | 1987 |

|

SU1459852A1 |

| Флюсовой аппарат | 1990 |

|

SU1743758A1 |

| УСТРОЙСТВО для ТРАНСПОРТИРОВОЧНЫХ СЫПУЧИХМАТЕРИАЛОВ | 1971 |

|

SU304100A1 |

| Флюсоаппарат | 1980 |

|

SU884907A1 |

| Эжектор | 1985 |

|

SU1320530A1 |

| Установка для электродуговой сварки под слоем флюса | 1980 |

|

SU880674A1 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ С ЖИДКОСТЯМИ | 2004 |

|

RU2305590C2 |

ЭЖЕКТОР ДЛЯ ФЛЮСОАППАРАТА СМЕШАННОЙ СИСТЕМЫ, преимущественно для сварки, содержащий Г-образное сопло для подачи сжатого воздуха, приемную камеру, в которой установлено это соплоJ камеру смешения, присоединенную к выходному концу приемной камеры, и подающий канал, соединенный с входным концом приемной камеры и выполненный с кривизной в продольном 1аправлении на входе в камеру, отличающийся тем, что, с целью повышения качества повторно используемого флюса путем уменьшения размеров его гранул и уменьшения пьшения, он снабжен криволинейным экраном, выполненным в виде вогнутого со стороны Г-образного сопла сектора, жестко закрепленного в приемной камере над Г-обр азным соплом с зазором со стороны входа в камеру смешения, равным 10-20 мм, при этом экран на концах выполнен с радиусами кривизны в поперечном сечении, равными радиусу кривизны поперечного сечения (Л камеры смешения у ее входа с одной стороны и радиусу кривизны поперечного сечения подающего канала, на выходе из него с другой стороны, а угол сектора указанного экрана равен 1,5-2 рад.

5

10 15 20 25 30

5

10 15 20 25

30

15,0

0,3 16,0 0,5 17,0 0,8 18,0 1,0 1,8 18,0 18,0 2,0 15,0 4,8 17,0 5,0 18,0 5,5 6,0 18,0 18,0 6,5 18,0 7,0

Таблица 2

iJ

Г/

cpuf.Z fO

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чвертко А.И | |||

| Флюсовая аппаратура для автоматической и полуавтоматической сварки | |||

| М., 1963, с.163 фиг | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

Авторы

Даты

1984-06-30—Публикация

1982-09-27—Подача