О

4;

Изобретение относится к области получения полимерных композиционных материалов (ПКМ) на основе ткани из полиакрилонитрильного волокна и эпоксиполиэфирных связующих .с пониженным выделением токсичных газов при термодеструкции и может быть использовано для изготовления воздухоподводящих конструкций в судостроительной промышленности.

Известны способы получения ПКМ.с повышенной огнестойкостью и пониженным выделением токсичных газов при горении, заключающиеся в том, что сухие порошкообразные полимерные системы смешивают с порощкообразными неорганическими добавками или перемешивают пасты или расплавы термопластов с порошкообразными неорганическими добавками 1.

Однако способы не обеспечивают требуемого уровня выделения токсичных газов при термодеструкции полимера.

Наиболее близким по технической сущности к изобретению является способ получения ПКМ на основе ткани, например, из полиакрилонитрильного волокна полимерного связующего, например эпоксиполиэфирного, и неорганической добавки - комплексных солей бората бария и цинка, включающий пропитку ткани связующим, содержащим неорганическую добавку, и последующее формование полученного препрега при нагревании под давлением 2.

Недостатком известного способа является то, что добавки вводят в полимерное связующее, а это не позволяет достичь равномерного распределения добавок в массе связующего из-за большой вязкости полимера. Это приводит к тому, что часть поверхности конструкционного материала оказывается без добавок и, следовательно, эти участки материала будут выделять токсичные газы.

Кроме того, вводимые добавки снижают выделение токсичных газов только при горении, т.е. при Т 1073 К, так как они не являются низкотемпературными катализаторами окисления, а поэтому только при температурах, близких к температурам горения, могут выделять кислород в активной форме, необходимый для окисления токсичных газов до менее токсичных или нетоксичных продуктов. Указанные добавки не снижают выделения наиболее токсичного продукта термодеструкции - цианистого водорода, так как катализаторами окисления цианистого водорода могут являться только металлы переменной валентности, например медь и марганец.

Целью изобретения является снижение выделения токсичных газов при низкотемпературной деструкции материала.

Поставленная цель достигается тем, что согласно способу получения полимерного к 7мпозиционного материала на основе ткани

из полиакрилонитрильного волокна, эпоксиполиэфирного связующего и неорганической добавки - солей металлов, включающему пропитку ткани связующим и последующее формование полученного препрега при нагревании под давлением, в качестве неорганической добавки применяют азотнокислую медь и сернокислый марганец, которые вводят в материал предварительной пропиткой ткани смесью водных растворов этих солей

О в соотношении 1:1 с концентрацией 0,8- 4,8 мас.% каждой соли до содержания каждой соли 1-6% от массы связующего с последующей термообработкой пропитанной ткани при 433-473 К в течение 3-4 ч.

г Способ осуществляется следующим образом.

Для приготовления 100 мае. ч. ПКМ берут 40 мае. ч.ткани из полиакрилнитрильного волокна и 60 мае. ч. эпоксиполиэфирного связующего. Полиакрилнитрильную ткань

0 пропитывают смесью водных растворов азотнокислой меди и сернокислого марганца в соотношении 1:1 с концентрацией 0,8- 4,8 мае./о каждой соли с наносом на ткань в количестве 1-6% каждой от массы свя„ зующего. Армирующий материал выдерживают в растворе солей до момента установления постоянной концентрации солей в пропиточном растворе, которая контролируется на пламенном фотометре ПФМ. Пропитанный материал термообрабатывают в сушиль0 ном шкафу.

Готовят связующее, содержащее 59 мае. ч. эпоксидного олигомера ЭХД; 38 мае. ч. олигоэфира НПС и 3 мае. ч. поли-2-этилгексилфосфорнитрильной кислоты (ПАФН). К олигомеру ЭХД добавляют олигоэфир НПС и

5 ПАФН, перемешивают в течение 10-15 мин до получения однородного состава. Затем пропитывают ткань на трехвалковом каландре, после чего ткань режут на куски, которые укладывают в пресс-форму и прессуют

. при следующих режимах: давлении 5 кг/см, температуре 393 К (выдержка 2 ч), температуре 453 К (выдержка 4 ч). Получают пластину пластика толщиной 5 мм. Из этой пластины вырезают образцы размеров 20 х 20 мм, которые испытывают на газовыделение при

5 573 К.

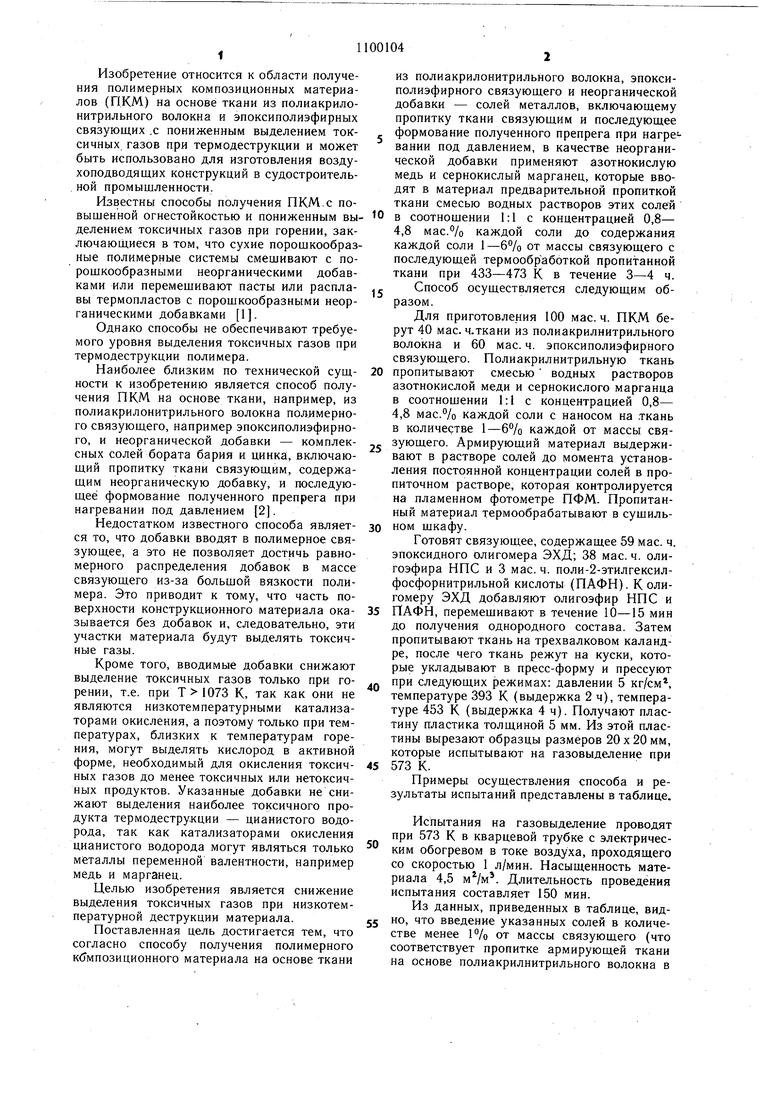

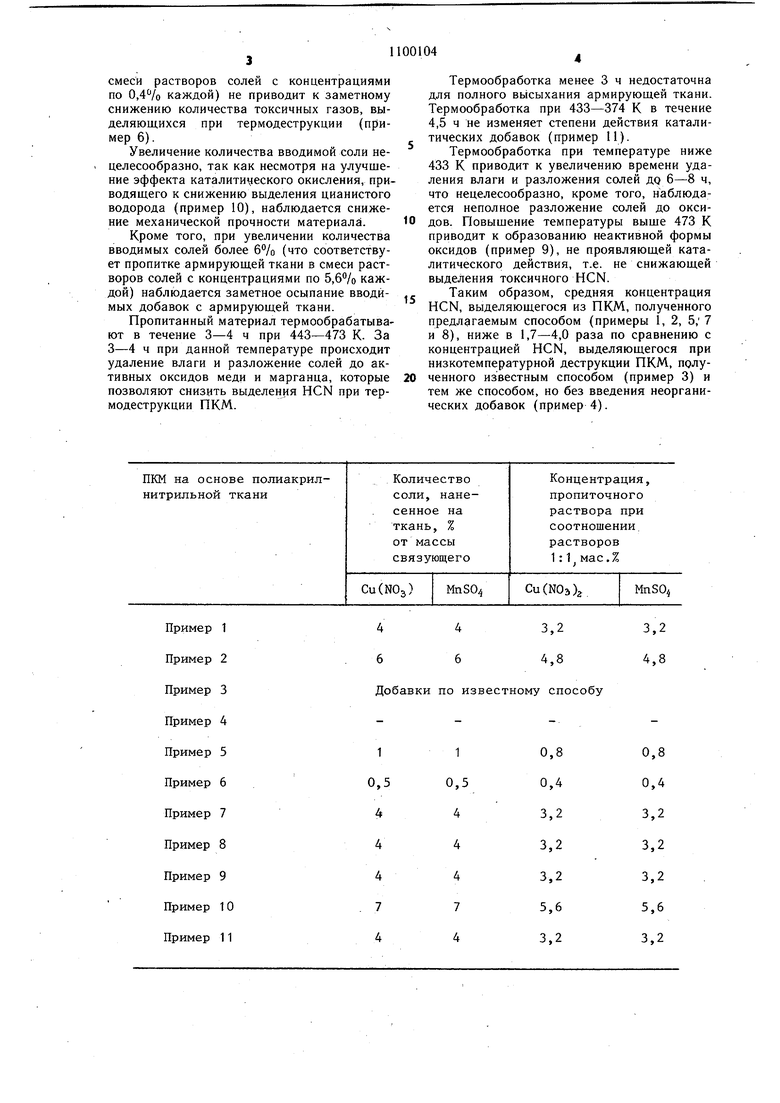

Примеры осуществления способа и результаты испытаний представлены в таблице.

Испытания на газовыделение проводят при 573 К в кварцевой трубке с электрическим обогревом в токе воздуха, проходящего со скоростью 1 л/мин. Насыщенность материала 4,5 . Длительность проведения испытания составляет 150 мин.

Из данных, приведенных в таблице, вид5 но, что введение указанных солей в количестве менее 1% от массы связующего (что соответствует пропитке армирующей ткани на основе полиакрилнитрильного волокна в

смеси растворов солей с концентрациями по каждой) не приводит к заметному снижению количества токсичных газов, выделяющихся при термодеструкции (пример 6).

Увеличение количества вводимой соли нецелесообразно, так как несмотря на улучшение эффекта каталитического окисления, приводящего к снижению выделения цианистого водорода (пример 10), наблюдается снижение механической прочности материала.

Кроме того, при увеличении количества вводимых солей более 6% (что соответствует пропитке армирующей ткани в смеси растворов солей с концентрациями по 5,6% каждой) наблюдается заметное осыпание вводимых добавок с армирующей ткани.

Пропитанный материал термообрабатывают в течение 3-4 ч при 443-473 К. За 3-4 ч при данной температуре происходит удаление влаги и разложение солей до активных оксидов меди и марганца, которые позволяют снизить выделения HCN при термодеструкции ПКМ.

Термообработка менее 3 ч недостаточна для полного высыхания армирующей ткани. Термообработка при 433-374 К в течение 4,5 ч не изменяет степени действия каталитических добавок (пример 11).

Термообработка при температуре ниже 433 К приводит к увеличению времени удаления влаги и разложения солей до 6-8 ч, что нецелесообразно, кроме того, наблюдается неполное разложение солей до оксидов. Повыщение температуры выще 473 К приводит к образованию неактивной формы оксидов (пример 9), не проявляющей каталитического действия, т.е. не снижающей выделения токсичного HCN.

Таким образом, средняя концентрация HCN, выделяющегося из ПКМ, полученного предлагаемым способом (примеры 1, 2, 5; 7 и 8), ниже в 1,7-4,0 раза по сравнению с концентрацией HCN, выделяющегося при низкотемпературной деструкции ПКМ, полученного известным способом (пример 3) и тем же способом, но без введения неорганических добавок (пример 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ НА ОСНОВЕ ЭПОКСИВИНИЛЭФИРНОЙ СМОЛЫ И ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2013 |

|

RU2549877C1 |

| ФТАЛОНИТРИЛЬНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2789601C1 |

| ЭПОКСИВИНИЛЭФИРНАЯ СМОЛА И ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2013 |

|

RU2573003C2 |

| ТЕРМОРЕАКТИВНОЕ СВЯЗУЮЩЕЕ | 2020 |

|

RU2749720C1 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него | 2019 |

|

RU2718831C1 |

| Расплавное эпоксидное связующее, семипрег на его основе и изделие, выполненное из него | 2022 |

|

RU2803987C1 |

| ТЕРМОПЛАСТИЧНЫЕ АРМИРОВАННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2315784C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОЦИАНИДНЫХ СОРБЕНТОВ | 2007 |

|

RU2345833C1 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ПЛИТНЫХ МАТЕРИАЛОВ ЗАЩИТНОГО И КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2434907C2 |

| ФОТОКАТАЛИЗАТОР-АДСОРБЕНТ (ВАРИАНТЫ) | 2008 |

|

RU2375112C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА на основе ткани из полиакрилнитрильного волокна, эпоксиполиэфирного связующего и неорганической добавки - солей металлов, включающий пропитку ткани связующим и последующее формование полученного препрега при нагревании под давлением, отличающийся тем, что, с целью .снижения выделения токсичных газов при низкотемпературной деструкции материале, в качестве неорганической добавки применяют азотнокислую медь и сернокислый марганец, которые вводят в материал предварительной пропиткой ткани смесью водных растворов этих солей в соотношении 1:1 с концентрацией 0,8-4,8 мае./о каждой соли до содержания каждой соли 1-6% от массы связующего с последующей термообработкой пропитанной ткани при 433-473 К (О в течение 3-4 ч.

Пример Пример Пример Пример Пример Пример Пример Пример Пример Пример Пример

3,2

4 3,2 4,8 6 4,8 по известному способу

0,8

0,8

1 0,4

0,5 4 4 4 7 4

,5 4 4 4 7 4 0,4 3,2 3,2 3,2 3,2 3,2 3,2 5,6 5,6 3,2 3,2

ПКМ на основе полиакрилнитрильной ткани

Время, ч 4533 Пример 1 4533 Пример 2 4533 Пример 3 Пример 4 4533 Пример 5 Пример 6 4533 4334 Пример 7 Пример 8 4733 Пример 9 5233 4533 Пример 10 4534,5 Пример 11

Продолжение таблицы

РазруСредняя концентрация HCN, мг/м, за время, шающее мин от начала опынапряжета при 573 К ние при растя0

100

150 жении, б, МПа 0,4-0,5 0,9-1,0 1,3-1,4100 0,2-0,3 0,5-0,7 1,0-1,196 1,4-1,5 2,1-2,2 2,2-2,4 100 1,5-1,7 2,1-2,2 2,4т2,6100 0,8-0,9 1,2-1,3 1,7-1,9100 1,2-1,3 1,9-2,0 1,0-2,2100 0,5-0,61,1-1,2-1,2-1,3100 0,5-0,6 1,1-1,2 1,2-1,3100 1,1-1,2 2,0-2,1 2,3-2,4100 0,1-0,20,4-0,60,9-1,090 0,4-0,5 0,9-1,0 1,2-1,3100

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Маски Я | |||

| Л | |||

| Добавки для пластических масс | |||

| М., «Химия -, 1978, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-06-30—Публикация

1983-01-06—Подача