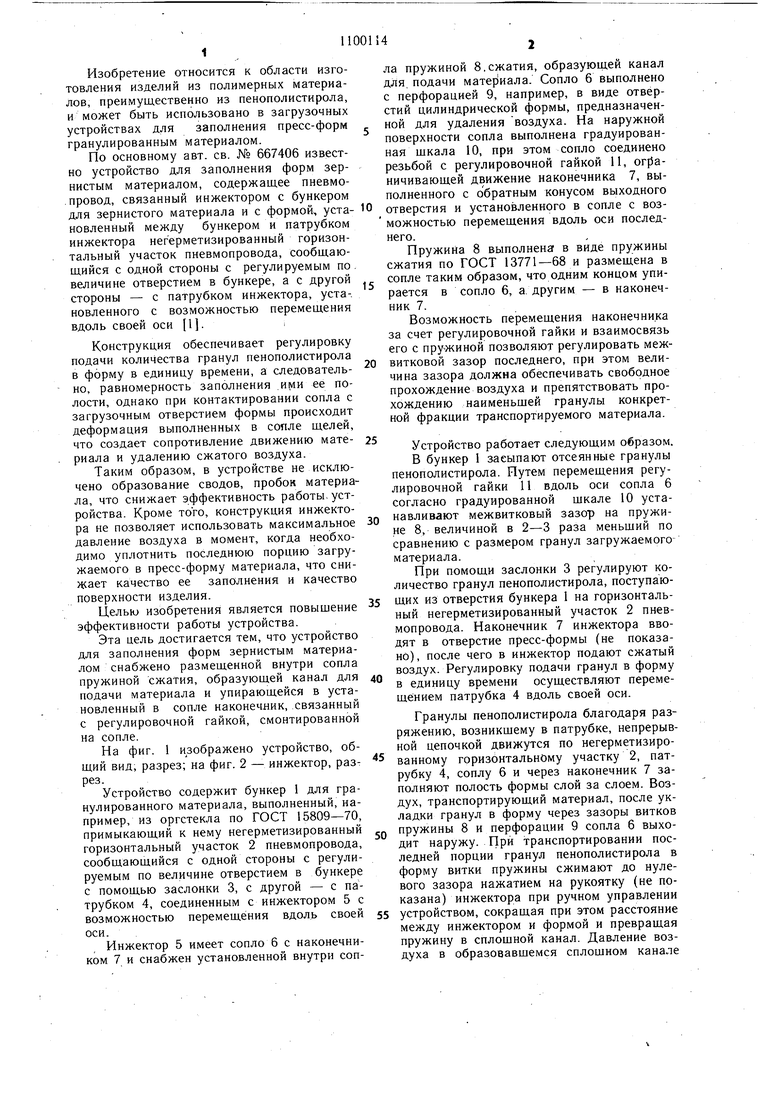

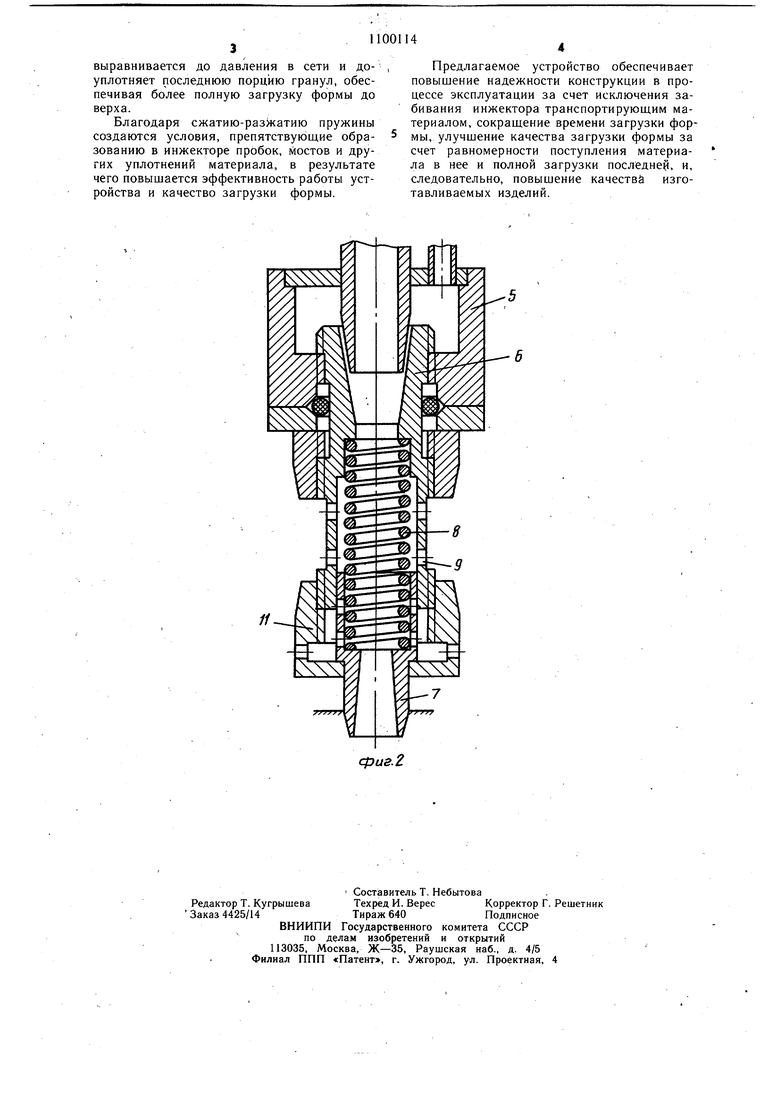

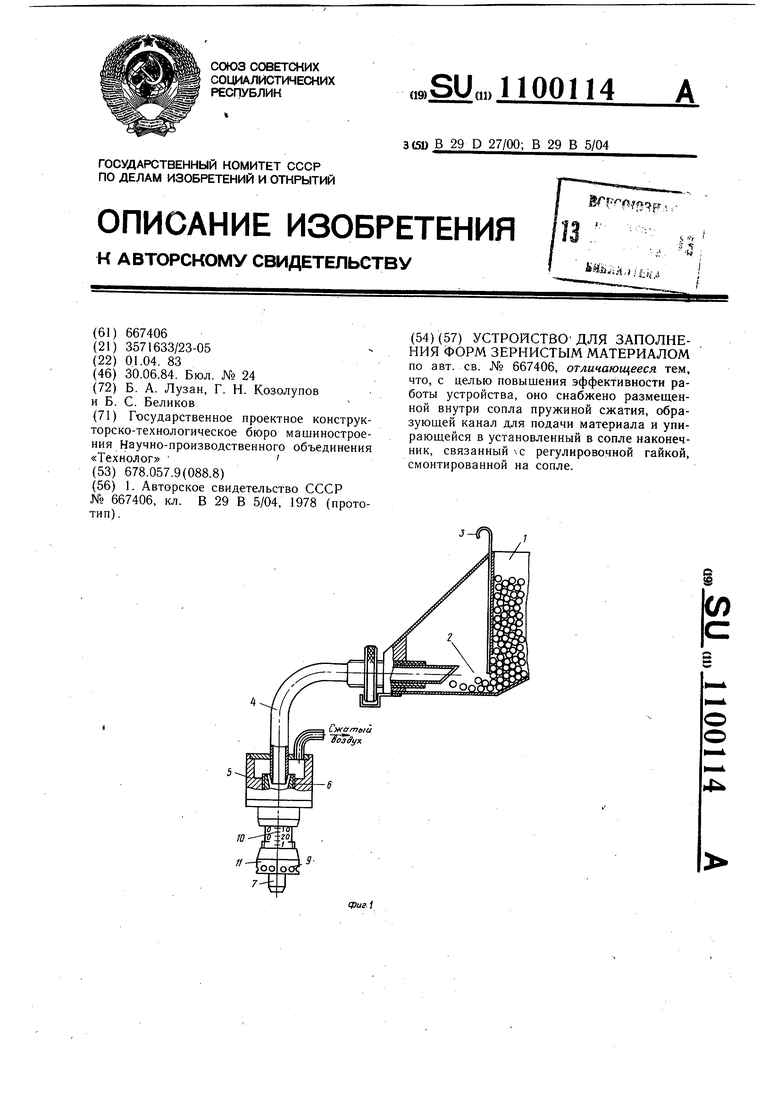

Изобретение относится к области изготовления изделий из полимерных материалов, преимущественно из пенополистирола, и может быть использовано в загрузочных устройствах для заполнения пресс-форм гранулированным материалом. По основному авт. св. № 667406 известно устройство для заполнения форм зернистым материалом, содержащее пневмопровод, связанный инжектором с бункером для зернистого материала и с формой, установленный между бункером и патрубком инжектора негерметизированный горизонтальный участок пневмопровода, сообщающийся с одной стороны с регулируемым по величине отверстием в бункере, а с другой стороны - с патрубком инжектора, уста-, новленного с возможностью перемещения вдоль своей оси 1.; Конструкция обеспечивает регулировку подачи количества гранул пенополистирола в форму в единицу времени, а следовательно, равномерность заполнения ими ее полости, однако при контактировании сопла с загрузочным отверстием формы происходит деформация выполненных в сопле щелей, что создает сопротивление движению материала и удалению сжатого воздуха. Таким образом, в устройстве не исключено образование сводов, пробок материала, что снижает эффективность работы, устройства. Кроме того, конструкция инжектора не позволяет использовать максимальное давление воздуха в момент, когда необходимо уплотнить последнюю порцию загружаемого в пресс-форму материала, что снижает качество ее заполнения и качество поверхности изделия. Целью изобретения является повыщение эффективности работы устройства. Эта цель достигается тем, что устройство для заполнения форм зернистым материалом снабжено размещенной внутри сопла пружиной сжатия, образующей канал для подачи материала и упирающейся в установленный в сопле наконечник, связанный с регулировочной гайкой, смонтированной на сопле. На фиг. 1 изображено устройство, общий вид, разрез; на фиг. 2 - инжектор, разрез. Устройство содержит бункер 1 для гранулированного материала, выполненный, например, из оргстекла по ГОСТ 15809-70, примыкающий к нему негерметизированный горизонтальный участок 2 пневмопровода, сообщающийся с одной стороны с регулируемым по величине отверстием в бункере с помощью заслонки 3, с другой - с патрубком 4, соединенным с инжектором 5 с возможностью перемещения вдоль своей оси. Инжектор 5 имеет сопло 6 с наконечником 7 и снабжен установленной внутри сопла пружиной 8.сжатия, образующей канал для подачи матер)иала. Сопло 6 выполнено с перфорацией 9, например, в виде отверстий цилиндрической формы, предназначенной для удаления воздуха. На наружной поверхности сопла выполнена градуированная щкала 10, при этом сопло соединено резьбой с регулировочной гайкой И, ограничивающей движение наконечника 7, выполненного с обратным конусом выходного отверстия и установленного в сопле с возможностью перемещения вдоль оси последнего. Пружина 8 выполненаг в виде пружины сжатия по ГОСТ 13771-68 и размещена в сопле таким образом, что одним концом упирается в сопло 6, а/другим - в наконечник 7. Возможность перемещения наконечника за счет регулировочной гайки и взаимосвязь его с пру-жиной позволяют регулировать межвитковой зазор последнего, при этом величина зазора должна обеспечивать свободное прохождение воздуха и препятствовать прохождению наименьщей гранулы конкретной фракции транспортируемого материала. Устройство работает следующим образом. В бункер 1 засыпают отсеянные гранулы пенополистирола. Путем перемещения регулировочной гайки 11 вдоль оси сопла 6 согласно градуированной щкале 10 устанавливают межвитковый зазор на пружине 8, величиной в 2-3 раза меньщий по сравнению с размером гранул загружаемогоматериала. При помощи заслонки 3 регулируют количество гранул пенополистирола, поступающих из отверстия бункера 1 на горизонтальный негерметизированный участок 2 пневмопровода. Наконечник 7 инжектора вводят в отверстие пресс-формы (не показано), после чего в инжектор подают сжатый воздух. Регулировку подачи гранул в форму в единицу времени осуществляют перемещением патрубка 4 вдоль своей оси. Гранулы пенополистирола благодаря разряжению, возникщему в патрубке, непрерывной цепочкой движутся по негерметизированному горизонтальному участку 2, патрубку 4, соплу 6 и через наконечник 7 заполняют полость формы слой за слоем. Воздух, транспортирующий материал, после укладки гранул в форму через зазоры витков пружины 8 и перфорации 9 сопла 6 выходит наружу. При транспортировании последней порции гранул пенополистирола в форму витки пружины сжимают до нулевого зазора нажатием на рукоятку (не показана) инжектора при ручном управлении устройством, сокращая при этом расстояние между инжектором и формой и превращая пружину в сплощной канал. Давление воздуха в образовавщемся сплощном канале

выравнивается до давления в сети и доуплотняет последнюю порцию гранул, обеспечивая более полную загрузку формы до верха.

Благодаря сжатию-разжатию пружины создаются условия, препятствующие образованию в инжекторе пробок, мостов и других уплотнений материала, в результате чего повышается эффективность работы устройства и качество загрузки формы.

Предлагаемое устройство обеспечивает повышение надежности конструкции в процессе эксплуатации за счет исключения забивания инжектора транспортирующим материалом, сокращение времени загрузки формы, улучшение качества загрузки формы за счет равномерности поступления материала в нее и полной загрузки последней, и, следовательно, повышение качества изготавливаемых изделий.

УСТРОЙСТВОДЛЯ ЗАПОЛНЕНИЯ ФОРМ ЗЕРНИСТЫМ МАТЕРИАЛОМ по авт. св. № 667406, отличающееся тем, что, с целью повышения эффективности работы устройства, оно снабжено размещенной внутри сопла пружиной сжатия, образующей канал для подачи материала и упирающейся в установленный в сопле наконечник, связанный VC регулировочной гайкой, смонтированной на сопле.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для заполнения форм зернистым материалом | 1978 |

|

SU667406A1 |

| Солесос | 1922 |

|

SU29A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-06-30—Публикация

1983-04-01—Подача