и

о

О)

Изобретение относится к целлюозно-бумажной промьшшенности, в частности к способам изготовления асбестовых бумагоподобных материаов, и может быть использовано вj строительстве для изготовления защитно-покровного слоя теплоизоляции, ля изготовления мокяцихся обоев, в судостроении для отделки судовых помещений и кают, 10

Известен способ изготовления бумагоподобного материала, включающий проклейку асбестовых волокон раствором полимера в органическом растворителе, роспуск полученной мае-15 сы в воде в присутствии диспергирующего водорастворимого поверхностно-активного вещества с последующим отливом и сушкой полотна 1 .

Недостатками известного способа 20 являются невысокие физико-механические показатели изготавливаемого бумагоподобного материала, в частности механическая прочность и вла.ronpo4HocTb, которые обусловлены25

слабым взаимодействием гидрофильного асбестового волокна и гидрофобного проклеивающего вещества.

Цель изобретения - улучшение физико-механических свойств готового ма- , териала,

Поставленная цель достигается тем, что согласно способу изготовления бумагоподобного материала, включающему проклейку асбестовых волокон раствором полимера-в органическом раствори-35 теле,роспуск полученной массы в воде в присутствии диспергирующего водорастворимого поверхностно-активного вещества с последующим отливом и сушкой полотна, асбестовые волокна перед проклейкой обрабатывают водонерастворимым поверхностно-активным веществом, в качестве которого испоЯьзуют метал(бутил)аммонийацетат в количестве 0,2-1,5% от массы абсо- 5 лютно сухого волокна.

При обработке асбестовых волокон водонерастворимым ПАВ-метал(бутил)аммойнийацетатом перед их проклейкой дипольные молекулы водонерастворимого О ПАВ одним концом присоединяются к поверхности асбестового волокна. При последующей проклейке уже обработанных асбестовых волокон происходит присоединение молекул проклеивакиде- 55 го вещества к другим свободным концам молекул водонерастворимого ПАВ. Образовавшаяся прочная химическая

связь, асбестового волокна и проклеивающего вещества (опосредованно через молекулы ПАВ) обеспечивает повышение механической прочности (до 320 кгс/см) и влагопрочности (до 80%) готового продукта.

Способ осуществляют следуккцим образом.

Абсолютно сухой хризотиловый асбе 5-го сорта со степенью помола 7080° ШР загружают в химический стакан емкостью 100 мгг, снабженный мешалкой. Туда же добавляют 0,08-0,06 г (или 0,2-1,5% от массы абсолютно сухого асбестового волокна) водонерастворимого поверхностно-активного вещества, в качестве которого используют метил(бутил)аммонийацетат, Массу тщательно перемешивают, при этом асбестовое волокно покрывается монослоем молекул ПАВ, Затем полученную суспензию извлекают из стакана и помещают в лабораторный дезинтегратор. Туда же последовательно вводят проклеивающее вещество - 10%-ный раствор перхлорвинила в ксилоле, в количестве 20% от массы абсолютно сухого асбестового волокна и воду до получения 1%-ной концентрации реакционного раствора. Для облегчения роспуска и диспергирования суспензии вводят диспергирующее водорастворимое поверхностно-активное вещество ТОП-7), Полученную смесь тщательно перемещивают 10 мин. Приготовленную композицию подают на листоотливной аппарат ЛОА-1, где получают влажные отливки бумагоподобного материала который затем сушат и испытывают на разрыв и влагопрочность,

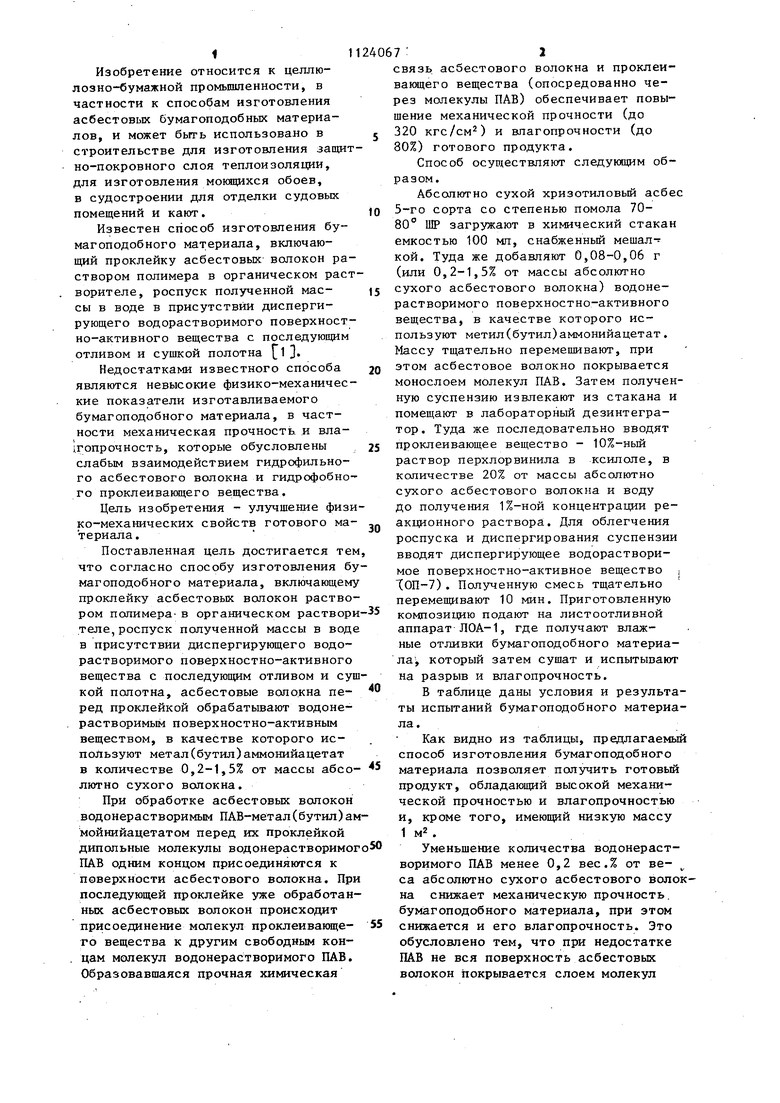

В таблице даны условия и результаты испытаний бумагоподобного материала.

Как видно из таблицы, предлагаемы способ изготовления бумагоподобного материала позволяет получить готовый продукт, обладающий высокой механической прочностью и влагопрочностью и, кроме того, имеющий низкую массу 1 м2 ,

Уменьшение количества водонерастворимого ПАВ менее 0,2 вес,% от веса абсолютно сухого асбестового волона снижает механическую прочность, бумагоподобного материала, при этом снижается и его влагопрочность. Это обусловлено тем, что при недостатке ПАВ не вся поверхность асбестовых волокон покрывается слоем молекул

водонерастворимого поверхностноактивного вещества, и тогда свобод- ные от ПАВ волокна (или их участки), оставаясь по природе гидрофильными, слабо реагируют с гидрофобным проклеивающим веществом, что приводит к снижению механической прочности и влагопрочности.

Увеличение количества водонерастворимого ПАВ свыше 1,5 вес.% от веса абсолютного сухого асбестового волокна также приводит к снижению

физико-механических показателей, так как при избытке водонерастворимого ПАВ молекулы его оседают на поверхность асбестовых волокон в несколько слоев, присоединяясь однородными концами друг к другу, т.е. поверхность асбестового волокна гидрофилизируется. Когезия молекул ПАВ значительно ниже адгезии проклеивающего вещества к асбестовьм волокнам, следовательно, происходит снижение физико-механических показателей готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумагоподобного материала | 1985 |

|

SU1291647A1 |

| СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОЙ КОМПОЗИЦИИ ДЛЯ БУМАГИ | 2020 |

|

RU2733937C1 |

| Способ изготовления бумагоподобного материала | 1977 |

|

SU732429A1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| Способ изготовления асбестового картона | 1986 |

|

SU1430440A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2006 |

|

RU2318942C1 |

| Состав для изготовления влагопрочной бумаги и картона | 1974 |

|

SU553321A1 |

| Картон для плоских слоёв гофрированного картона и способ его изготовления | 2021 |

|

RU2765450C1 |

| ПРОКЛЕИВАЮЩИЙ СОСТАВ | 2000 |

|

RU2211274C2 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГОПОДОБНОГО МАТЕРИАЛА, включающий-проклейку асбестовых волокон раствором полимера в органическом растворителе, роспуск полученной массы в воде в присутствии диспергирующего водорастворимого поверхностно-активного вещества с последующим отливом и сушкой полотна, отличающийся тем, что, с целью улучшения физико-механических сйойств готового Материала, асбестовые волокна перед проклейкой обрабатывают водонерастворимым поверхностно-активным веществом, в качестве которого используют метил(бутил)аммонийацетат в количестве 0,2-1,5% от массы абсолютно сухогб волокна.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления бумагоподобного материала | 1977 |

|

SU732429A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-15—Публикация

1983-06-28—Подача