Изобретение относится к способам получения высокоразрешающих фотоматериалов, применяющихся для изготовления прецизионных фотошаблонов, шкал, сеток, и может быть использовано в химико-фотографической промышленности.

Наиболее близким к предложенному является способ получения высокоразрешающих фотографических материалов путем нанесения на одну сторону очищенной стеклянной подложки композиции противоореольного слоя и его сушки, нанесения на противоположную сторону очищенной стеклянной подложки адгезионного слоя и его сушки и нанесения поверх него композиции эмульсионного слоя, его сушки и термостарения [I] . В качестве эмульсионного слоя используют бромиодосеребряную эмульсию с содержанием йодида серебра 3,9 ± 0,1 мол.% и размером микрокристаллов 0,06 ± 0,02 мкм.

Недостатком указанного способа является высокая дефектность изготавливаемых фотографических материалов.

Фотоматериалы, получаемые указанным способом, имеют паспортную дефектность: 2 - 3 дефекта на 1 см2 с размером >1,5 мкм. В процессе транспортировки фотопластинок их дефектность возрастает вследствие образования стеклянной пыли при трении пластин о тару и достигает 5 и более дефектов на 1 см2. Пластины, имеющие дефектность более 3 дефектов на 1 см2, становятся непригодными для производства фотошаблонов.

Целью изобретения является снижение дефектности изготавливаемых фотографических материалов.

Поставленная цель достигается тем, что в способе получения высокоразрешающих фотографических материалов путем нанесения на одну сторону очищенной стеклянной подложки композиции противоореольного слоя и его сушки, нанесения на противоположную сторону очищенной стеклянной подложки композиции адгезионного слоя и его сушки и нанесения поверх него композиции эмульсионного слоя, его сушки и термостарения поверх эмульсионного слоя наносят защитный слой, включающий поливиниловый спирт, глицерин, этиловый спирт и воду при следующем соотношении компонентов, мас.ч.:

Поливиниловый спирт - 6 - 8

Глицерин - 3 - 5

Спирт этиловый - 47 - 49

Вода - 40 - 42

и сушку его ведут при температуре 25 - 35oC.

Нанесенный защитный слой захватывает оказавшиеся на поверхности эмульсионного слоя пылинки и защищает от загрязнения в процессе визитажа, резки, упаковки, транспортировки, экспонирования и от случайных механических повреждений, упрощает работу с фотоматериалами.

Пример 1 (по прототипу). Стеклянную подложку после визитажа тщательно очищают специальным моющим раствором в ультразвуковой ванне в течение 10 мин, остатки моющего раствора смывают обессоленной водой. На одну сторону очищенной стеклянной подложки наносят противоореольный слой, на другую - адгезионный слой, представляющий собой 3%-ный раствор желатина с добавлением смачивателя СВ-133 (дикалиевая соль диэфира смеси полиглициридов алкенилянтарных кислот), дубителя - 1,3,5-триакрилоилгексагидротриазина и дубителя - эпоксипропоксипропилтриэтоксисилана. Полив адгезионного слоя производят с помощью экструдера при скорости полива 1,2 м/мин, расход композиции адгезионного слоя составляет 10 ± 2 мл/мин. После полива адгезионный слой промывают обессоленной водой и сушат при температуре 45 ± 5oC. На адгезионный слой наносят эмульсионный слой - бромиодосеребряную эмульсию с содержанием иодида серебра 3,9 ± 0,1 мол.% и размером микрокристаллов 0,06 ± 0,02 мкм. Указанную эмульсию получают методом двухструйной эмульсификации. Противоореольный слой имеет следующий состав: парафуксин основной, краситель 5121, полимер Н-67 - сополимер метилметакрилата и метакриловой кислоты, метилцеллозольв, этиловый спирт.

В аппарат, снабженный мешалкой и рубашкой, загружают 6,75 л воды обессоленной, 675 г желатина инертного, 3,4 г бромистого калия. Затем готовят два раствора. Раствор I: 3,4 л обессоленной воды, 405 г азотнокислого серебра. Раствор II: 3,4 л обессоленной воды, 285 г бромистого калия, 16 г йодистого калия, 135 мл водного раствора аммиака плотностью 0,986. Эмульсификацию проводят мгновенно при температуре 55 ± 1oC. Растворы I и II вливают в аппарат при вращающейся мешалке, pH по окончании эмульсификации 5,4 ± 0,2; pBr = 2,4 ± 0,1.

Через 10 с после окончания эмульсификации при вращающейся мешалке в аппарат вводят раствор III следующего состава: 40 мл обессоленной воды, 20 г лимонной кислоты.

Затем полученную эмульсию охлаждают до 40 ± 0,1oC и студенят в кювете, режут на червяки и промывают обессоленной водой в течение 2 ч до pBr 3,1 - 3,2 и pH 5,6 ± 0,2, электропроводности 3000 см-1 и потенциала серебряного электрода 40 мВ. После этого эмульсию, помещенную в кювету, подвергают вымораживанию при минус 20oC в течение суток и промывают для удаления льда холодной водой.

При проведении химического созревания эмульсию загружают в плавильный аппарат. При температуре 60oC и перемешивании в нее вводят 70 мл 0,1%-ного раствора тиосульфата натрия (0,25 г на 1 кг серебра), химическое созревание проводят в течение 40 мин, затем эмульсию охлаждают до 40oC.

Подготовку эмульсии к поливу проводят следующим образом. В плавильный аппарат загружают предварительно синтезированную бромиодосеребряную эмульсию с содержанием иодида серебра 3,9 ± 0,1 мол.% и размером микрокристаллов 0,06 ± 0,02 мкм в количестве 7,38 кг, содержащую 0,3 кг галоидного серебра и 0,5 кг желатины.

Затем в эмульсию при температуре 42oC и непрерывном перемешивании вводят 2,55 л обессоленной воды и добавки: 0,6 л 0,2%-ного спиртового раствора сенсибилизирующего красителя I - β-оксиэтил-3-н-пропил-(3-β-карбоксиэтилбензоксазолинилиден-2-этилиден)имидазолидинтион-2-она-4, через 1 мин вводят 0,06 л 0,5%-ного водного раствора стабилизатора - 1-фенил-5-меркаптотетразола, через 5 мин вводят 0,3 л 0,5%-ного спиртового раствора дубителя - бис-этиленимида адипиновой кислоты, через 5 мин вводят 0,09 л 0,5%-ного водного раствора дубителя - 1,3,5-трис-акрилоил-1,3,5-трис-азуина. Затем фотографическую эмульсию выдерживают в термостате в течение 1 ч и фильтруют. Термостарение фотослоя проводят при температуре 55oC и относительной влажности 55 - 65% в течение 16 ч.

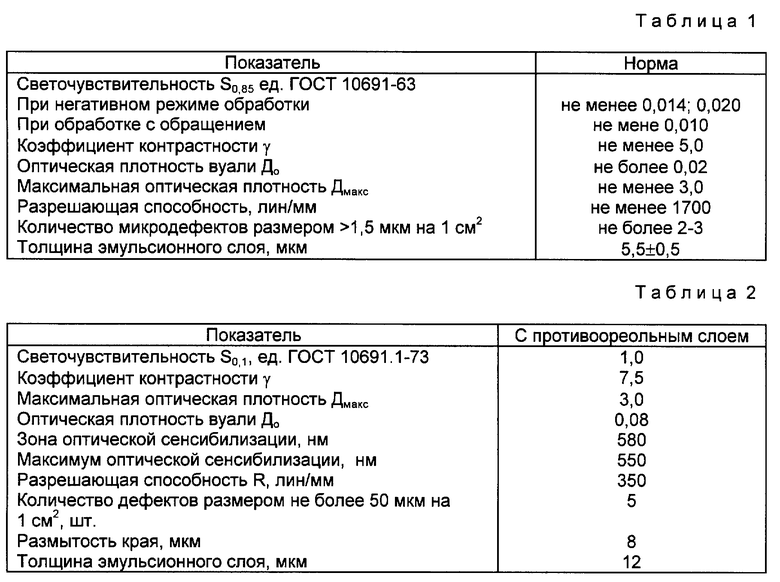

После термостарения фотопластинки подвергают контролю на соответствие требованиям ТУ 6-17-927-77, указанным в табл.1.

Назначение процесса термостарения - дубление эмульсионного слоя и выравнивание фотографических показателей.

Фотографическую обработку осуществляют по ГОСТ 10691.0-73 - ГОСТ 10691.4-73 при температуре 20oC в метол-гидрохиноновом проявителе в течение 5 мин с последующей промывкой и фиксированием в растворе тиосульфата натрия. Светочувствительность контролируют по результатам сенситометрических испытаний на сенситометре ФСР-41 и денситометре ДФЭ-10.

Количество микродефектов определяют следующим образом. Фотопластинку обдувают сжатым очищенным воздухом (азотом) с давлением 1,5 - 2,0 кг/см2 и помещают на стол микроскопа, например, МББ-1 с окуляр-микрометром МОВ-1-15 по ГОСТ 7865-56 с увеличением порядка 100х. Сначала осматривают поверхность эмульсионного слоя на отсутствие грубых дефектов, затем, отступив на 5 мм от края пластины, сканируют эмульсионный слой. Сканирование производят 5 раз в одном и том же направлении, скорость сканирования 1 см/15 с. При сканировании подсчитывают дефекты размером более 1,5 мкм. При подсчете количества микродефектов на площади в 1 см2 суммарное количество дефектов по 5 линиям сканирования делят для формата 50 х 50 мм на 3,6, для формата 63 х 63 мм на 4,7.

За диаметр микродефекта удлиненной формы принимают среднеарифметическую величину длин его осей.

Определение микродефектов эмульсионного слоя проводят в помещении I класса чистоты, т.е. меньше 4 частиц размером 0,5 мкм в 1 м3 воздуха.

Пример 2. Отличается от примера 2 тем, что на высушенный и задубленный эмульсионный слой наносят защитный слой следующего состава, мас.ч.:

Поливиниловый спирт - 6

Глицерин - 5

Этиловый спирт (этанол) - 49

Вода - 40

Раствор защитного слоя приготавливают следующим образом: навеску поливинилового спирта (ПВС) в количестве 6 г растворяют при температуре 45 ± 5oC и постоянном перемешивании в 49 мл дистиллированной или обессоленной воды. После полного растворения ПВС (по достижении однородного прозрачного раствора) раствор охлаждают до 20 ± 2oC и в него вливают 60 мл этилового спирта и 5 мл глицерина.

Раствор перемешивают в течение 5 мин и фильтруют через фильтр с размером пор не более 5 мкм, определяют вязкость раствора для защитного слоя (вязкость должна быть 40 ± 5 сП) и подают на полив. Нанесение защитного слоя осуществляют с помощью экструдера, расход композиции 12,0 мл/мин при скорости полива 1,2 м/мин. Сушат защитный слой в воздушной сушилке при температуре 30oC в течение 40 мин.

Перед экспонированием защитный слой снимают с эмульсионного слоя методом отрыва и пластинки подвергают контролю на дефектность по методике, указанной в примере 1.

При снятии защитного слоя с эмульсионного слоя вместе с защитным слоем удаляются инородные частицы, находящиеся на поверхности эмульсионного слоя, и те, которые образовались при резке, визитаже, транспортировке и хранении на поверхности защитного слоя. Толщина эмульсионного слоя 6,0 мкм, защитного слоя 6,7 мкм.

Пример 3. Отличается от примера 1 тем, что на высушенный и задубленный эмульсионный слой наносят с помощью экструдера защитный слой состава, мас.ч. :

ПВС - 7

Глицерин - 4

Этанол - 48

Вода - 41

Полив осуществляют при скорости 1,2 м/мин, расход поливного раствора 12,5 мл/мин, толщина высушенного защитного слоя 7,0 мкм, эмульсионного слоя 5,5 мкм. Сушку производят при температуре 35oC в течение 30 мин.

Пример 4. Отличается от примера 1 тем, что на высушенный и задубленный эмульсионный слой фотопластинок ВР-П [2] наносят защитный слой состава, мас. ч.:

ПВС - 8

Глицерин - 43

Этанол - 47

Вода - 42

Полив осуществляют так же, как и в примере 1, толщина сухого защитного покрытия 7,5 мкм, эмульсионного 5,8 мкм. Сушку защитного слоя производят при температуре 25oC в течение 1 ч.

Пример 5. Отличается от примера 1 тем, что защитный слой наносят на эмульсионный слой, отличающийся методом синтеза эмульсии. В данном случае на стеклянную подложку с подслоем наносят хлорбромсеребряную эмульсию, используемую для изготовления фотографических фотопластин "Микрат НК" и получаемую методом осаждения твердой фазы.

Высокоразрешающая эмульсия типа "Микрат НК" имеет следующую характеристику: содержание желатина в первом созревании 1,1 мас.% в 100 мл; содержание азотнокислого серебра в первом созревании 4,6 мас.% в 100 мл; отношение веса желатина к весу металлического серебра 1,36; избыток бромида по отношению к азотнокислому серебру 3,5 мол.%; порог коагуляции ПАВ/г желатина 0,41; молярное содержание дубителя 100 г, желатина 0,005 моль.

Синтез эмульсии типа "Микрат-НК" проводят следующим образом: навеску желатина инертного высоковязкого марки А в количестве 36 г набухают при комнатной температуре в течение 30 - 40 мин в 1080 мл обессоленной воды, затем плавят при температуре раствора 55oC в течение 20 мин. Раствор желатина фильтруют через фильтр с размером пор не более 5 мкм. В профильтрованный раствор желатина вводят навески хлористого натрия в количестве 51 г, калия бромистого в количестве 48 г и 19,5 г хлористого аммония. Раствор перемешивают в течение 10 мин, фильтруют и используют в качестве исходного для синтеза эмульсии.

Первое созревание проводят путем медленного (дробного, в 2 приема) смешения растворов: желатина и галоидных солей. По достижении температуры раствора желатина 52oC в него вливают в течение 30 с первую порцию подогретого до 40oC раствора азотнокислого серебра (75 г соли растворяют в 90 мл воды), перемешивают 30 с и в течение 30 с вливают вторую такую же порцию раствора азотнокислого серебра. Синтез продолжают при температуре 40oC в течение 11,5 мин. Затем быстро вливают 0,75 мл раствора хлористого родия (Cl = 1 - 10-4 М). Сразу же по окончании физического созревания в эмульсию при непрерывном перемешивании вводят в течение 10 - 15 с 11 мл 50%-ного раствора уксусной кислоты для нейтрализации. За 30 с до начала введения раствора кислоты открывают холодную воду и температуру в рубашке аппарата снижают до 40oC. Через 1 - 2 мин после нейтрализации проводят потенциометрический контроль эмульсии - норма pH = 4,0 ± 0,1.

В эмульсию, имеющую температуру 40 ± 1oC, при непрерывном перемешивании вводят 250 мл 6%-ного раствора сульфанола в течение 2 мин, т.е. тонкой струей. Эмульсию выстаивают в течение 5 мин без перемешивания, после чего проводят закрепление осадка в течение 50 - 90 мин при температуре в рубашке аппарата не выше 10oC. Затем проводят промывку осадка охлажденной до 8 - 10oC водой методом декантации. Перед началом промывки после слива фугата эмульсию разрезают на куски размером 10 х 10 мм. Объем заливаемой воды 2,0 - 2,5 л, количество промывок 7 - 8, продолжительность одной промывки 15 мин. С целью лучшей промывки воду над осадком перемешивают в течение 5 мин, затем отстаивают в течение 10 мин и сливают. В процессе промывки проводят потенциометрический контроль воды вблизи осадка (pBr должен быть 4,3 ± 0,1, pH 6,8 ± 0,2).

Промытый осадок заливают дистиллированной водой с добавлением в нее по 2 мл 10%-ного раствора бромистого калия на каждый литр воды и хранят в холодильной камере при температуре 7 - 10oC не более 5 сут.

Перед проведением второго созревания эмульсию диспергируют. С этой целью в осадок (воду над осадком сливают) вводят набухший желатин (222 г в 2400 мл воды), включают мешалку, вводят мгновенно 20 мл 10%-ного раствора бромистого калия, затем в течение 30 с 45 мл 20%-ного раствора бензолсульфоновокислого натрия (С-соли). Диспергацию проводят при температуре 43oC в течение 45 мин. По окончании диспергации проводят потенциометрический контроль эмульсии (pBr 4,0 ± 0,1, pH 5,9 ± 0,1) и в эмульсию вводят в течение 1 мин 120 мл раствора роданистого золота. Температура эмульсии в процессе второго созревания 47 ± 1oC. По достижении pBr 4,1 ± 0,1, pH 5,9 ± 0,1 за 10 мин до окончания второго созревания в эмульсию вводят дистиллированную воду до требуемого объема 6 кг. Продолжительность второго созревания 70 - 80 мин. В процессе второго созревания отбирают пробы для полива с целью определения фотографических показателей эмульсии.

Затем эмульсию студенят при перемешивании до температуры 30oC, эмульсию разливают в кюветы и помещают в холодильную камеру, где хранят до полива при температуре 2 - 10oC не более 10 - 15 дней.

Перед поливом проводят подготовку эмульсии к поливу, для чего в расплавленную до температуры 40 ± 1oC эмульсию вводят последовательно (на 1 кг эмульсии) 2,0 мл 1%-ного спиртоводного раствора α-нафтола, 5,0 мл 1% спиртоводного раствора пирокатехина, 65 мл 0,05%-ного спиртового раствора сенсибилизатора 1241 - 1,1,3,3-тетраэтил-5,5-бис-(3-трифторметилсульфанил)метилтиокарбоцианиниодида, подогретого до 35 - 40oC. Раствор перемешивают в 30 мл 1%-ного водного раствора стабилизатора Ф-1 (5-метил-7-окси-1,3,4-триазоиндолизин ), 10 мл 26%-ного водного раствора смачивателя СВ-1147 [динатриевая соль диэтилового эфира N-(γ-децилоксипропил)-N-β-(карбокси)-β-(сульфопропионил)аспаргиновой кислоты] , 1,0 мл 5%-ного водного раствора смачивателя 105-4 - полигликолевого эфира изооктилфенола, 6 мл 6%-ного водного раствора дубителя 679 (мононатриевая соль 2,4-дихлор-6-окситриазина-1,3,5), 2,5 мл 50%-ного водного раствора глицерина и 0,5 мл 5%-ного спиртового раствора феноксола. Готовая эмульсия должна иметь pBr = 4,0 ± 0,1, pH = 5,9 ± 0,1, вязкость 14 ± 1 сП. Эмульсию фильтруют через фильтр с размером пор 3 - 5 мкм и направляют на полив. Полив осуществляют на адгезионный слой стеклянной подложки с помощью экструдера, норма нанесения эмульсии 320 г/м2 или 9,65 г серебра металлического на 1 м2.

Студенение проводят при температуре 6 - 8oC, а сушку по режиму: в первой зоне температура воздуха 28oC, затем температуру воздуха повышают на 4oC каждый час, максимальная температура в сушильном канале 40oC, на выходе из сушилки 28oC. После сушки фотопластинки подвергают термостарению по режиму, приведенному в примере 1, и определяют физико-механические показатели, которые должны соответствовать требованиям ТУ 6-17-642-82. Результаты испытаний представлены в табл. 2.

Пример 6. Отличается от примера 5 тем, что на высушенный и задубленный эмульсионный слой фотопластинок " Микрат НК" наносят защитный слой состава, мас.ч.:

ПВС - 8

Глицерин - 3

Этанол - 47

Вода - 42

Полив производят с помощью экструдера, расход состава защитного слоя при скорости полива 1,2 м/мин составляет 12,5 мл/мин. Сушку слоя производят при температуре 35oC в течение 40 мин. Толщина эмульсионного слоя 12,8 мкм, толщина защитного слоя 7,6 мкм. Перед экспонированием защитный слой снимают методом отрыва.

Пример 7. Отличается от примеров 1 и 5 тем, что защитный слой наносят на эмульсию, предназначенную для изготовления высокоразрешающих фотопластин типа ВР-Л и ВР-Э [3] и отличающуюся методом синтеза.

Для синтеза данной эмульсии приготавливают следующие растворы: I - желатин инертный 277,2 г, вода дистиллированная 1712 мл; II - серебро азотнокислое 25,0 г, вода дистиллированная 100 мл; III - калий бромистый 17,2 г, калий иодистый (7,5%-ный водный раствор) 20 мл, вода дистиллированная 200 мл.

Растворы II и III готовят 8 раз, т.е. 8 одинаковых порций. Приготавливают все исходные растворы, как в примере 1.

Эмульсификацию проводят путем последовательного введения в раствор I растворов II и III, т.е. сначала в течение 30 с вводят порцию раствора II, затем без паузы вводят в течение 45 с порцию раствора III. И такой цикл повторяют 8 раз при температуре 38 ± 1oC. Общая продолжительность первого созревания 10 - 12 мин. По достижении потенциометрических показателей pBr = 7,0 - 8,0, pH = 5,4 - 5,6 проводят разлив эмульсии в кюветы для студенения. Охлаждение проводят при температуре 5 - 7oC в течение 15 - 20 мин. Охлажденную эмульсию разрезают на червяки и промывают охлажденной до 7 - 8oC водой методом декантации (восьмикратно) в течение 3 ч. После промывки проводят потенциометрические измерения (pBr = 7,0 - 7,8, pH = 5,4 - 5,6). Промытую эмульсию плавят при температуре 38 ± 1oC в течение 20 - 30 мин и вводят в нее 120 мл 1%-ного раствора стабилизатора Ф-1 (5-метил-7-окси-1,3,4-триазаиндолицин), 40 мл 0,1%-ного раствора бромистого калия и 20 мл 10%-ного раствора тимола. Перемешивают в течение 1 - 2 мин и студенят эмульсию при температуре 7 - 8oC в течение 15 мин в холодильной камере, где ее хранят до 10 сут. Для проведения второго созревания эмульсию плавят при температуре 48 ± 1oC в течение 25 - 30 мин. В расплавленную эмульсию вводят 180 мл 0,076%-ного спиртового раствора сенсибилизатора 7, 80 мл 0,1%-ного раствора сенсибилизатора 109 (диэтилдиазолинокарбоцианиниодид), 56 мл 4%-ного раствора смачивателя 133 (дикалиевая соль диэфира смеси полиглициридов алкенилянтарных кислот), 88 мл 5%-ного раствора хромацетата и 12 мл глицерина. Эмульсию перемешивают 5 мин и проводят потенциометрические измерения (pBr = 4,1 - 4,3, pH = 5,8 - 6,0, вязкость = 8 ± 2 сП). Перед поливом в эмульсию вводят (на 1 кг) 75 мл 0,076%-ного раствора сенсибилизатора 7, 11 мл 5%-ного раствора красителя ПК-144 [калиевая соль 1-(N-сульфофенил)-3-карбокси-4-пиразол-3-метилоксазола], 14 мл 2%-ного раствора дубителя 801 (1,3,5-триакрилоилгексагидротриазин-1,3,5) и 3 мл 50%-ного раствора глицерина. Эмульсию фильтруют через фильтр тонкой очистки с размером пор 3 - 5 мкм и термостатируют эмульсию в течение 15 - 20 мин при температуре 40 - 41oC. Полив производят на стеклянную подложку (как в примере 1) с помощью экструдера. Количество наносимой эмульсии составляет 300 г/м2. Политую эмульсию студенят при температуре 6 - 8oC, сушат, проводят термостарение по режиму, указанному в примере 1.

Пример 8. Отличается от примера 7 тем, что на высушенный и задубленный эмульсионный слой фотопластинок типа ВР-Л или ВР-Э наносят защитный слой состава, мас.ч.:

ПВС - 8

Глицерин - 3

Этанол - 47

Вода - 42

полив и сушку осуществляют по режиму примера 2. Толщина эмульсионного слоя 5,8 мкм, толщина защитного слоя 7,4 мкм.

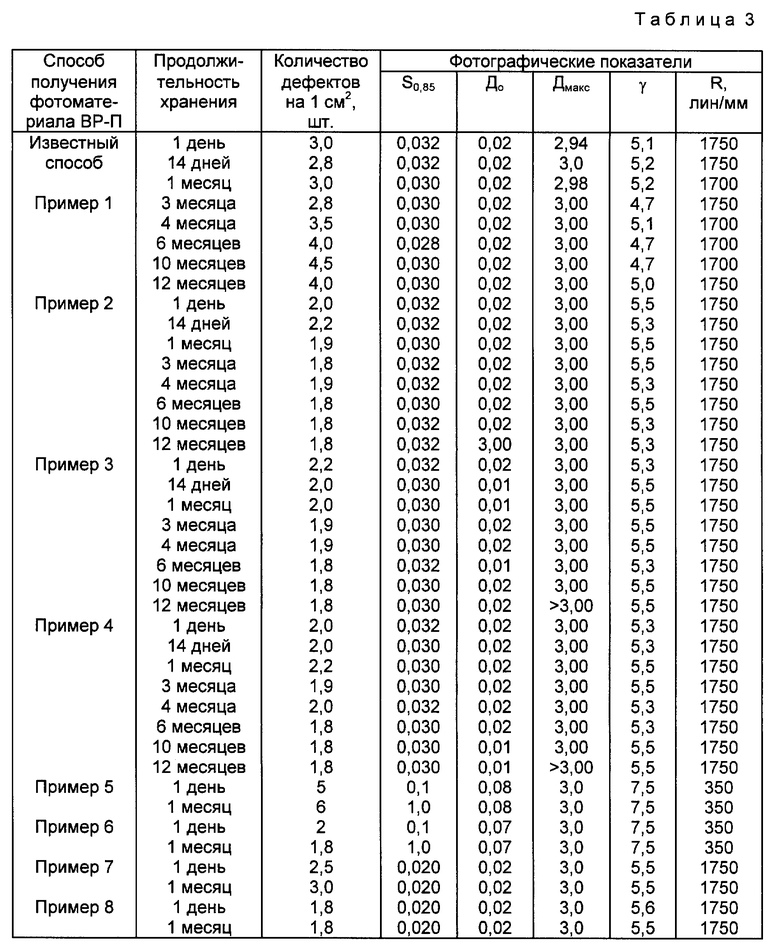

В табл. 3 приведены свойства высокоразрешающих фотоматериалов в зависимости от продолжительности хранения.

Из данных табл. 3 следует, что фотоматериалы, изготовленные по предлагаемому способу, не меняют своих фотографических показателей при хранении и имеют дефектность 2,0 шт. на 1 м2, в то время как дефектность фотоматериалов, изготовленных по известному способу [I], в процессе резки, упаковки, транспортировки и хранения увеличивается до 4,5 шт. на 1 см2, что превышает допустимую величину дефектности примерно в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЛОГЕНСЕРЕБРЯНЫЙ ФОТОГРАФИЧЕСКИЙ МАТЕРИАЛ | 1986 |

|

RU2091848C1 |

| ГАЛОГЕНСЕРЕБРЯНЫЙ ФОТОГРАФИЧЕСКИЙ МАТЕРИАЛ | 2002 |

|

RU2206915C1 |

| ГАЛОГЕНСЕРЕБРЯНЫЙ ФОТОГРАФИЧЕСКИЙ МАТЕРИАЛ | 1990 |

|

RU2085989C1 |

| ГАЛОГЕНСЕРЕБРЯНЫЙ ФОТОГРАФИЧЕСКИЙ МАТЕРИАЛ | 1988 |

|

RU2085987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОМЙОДСЕРЕБРЯНОЙ ФОТОГРАФИЧЕСКОЙ ЭМУЛЬСИИ ТИПА ЯДРО-ОБОЛОЧКА И ФОТОГРАФИЧЕСКИЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2003 |

|

RU2242038C1 |

| ФОТОГРАФИЧЕСКИЙ ГАЛОГЕНСЕРЕБРЯНЫЙ МАТЕРИАЛ | 1997 |

|

RU2125735C1 |

| ФОТОГРАФИЧЕСКИЙ ГАЛОГЕНСЕРЕБРЯНЫЙ МАТЕРИАЛ | 2000 |

|

RU2184387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОМЙОДСЕРЕБРЯНОЙ ФОТОГРАФИЧЕСКОЙ ЭМУЛЬСИИ И ФОТОГРАФИЧЕСКИЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2002 |

|

RU2209458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОГРАФИЧЕСКОГО ГАЛОГЕНСЕРЕБРЯНОГО МАТЕРИАЛА ДЛЯ ФОТОЛИТОГРАФИИ | 1982 |

|

SU1110302A1 |

| СПОСОБ СПЕКТРАЛЬНОЙ СЕНСИБИЛИЗАЦИИ БРОМЙОДСЕРЕБРЯНОЙ ФОТОГРАФИЧЕСКОЙ ЭМУЛЬСИИ | 1987 |

|

SU1540528A1 |

Способ получения высокоразрешающих фотоматериалов путем нанесения на одну сторону очищенной стеклянной подложки композиции противоореольного слоя и его сушки, нанесения на противоположную сторону очищенной стеклянной подложки композиции адгезионного слоя и его сушки и нанесение поверх него композиции эмульсионного слоя, его сушки и термостарения, отличающийся тем, что, с целью снижения дефектности изготавливаемых фотографических материалов, поверх эмульсионного слоя наносят защитный слой, включающий поливиниловый спирт, глицерин, этиловый спирт и воду при следующем соотношении компонентов, мас.ч.:

Поливиниловый спирт - 6 - 8

Глицерин - 3 - 5

Этиловый спирт - 47 - 49

Вода - 40 - 42

и сушку его ведут при температуре 25 - 35oC.

Способ получения высокоразрешающих фотографических материалов путем нанесения на одну сторону очищенной стеклянной подложки композиции противоореольного слоя и его сушки, нанесения на противоположную сторону очищенной стеклянной подложки композиции адгезионного слоя и его сушки и нанесение поверх него композиции эмульсионного слоя, его сушки и термостарения, отличающийся тем, что, с целью снижения дефектности изготавливаемых фотографических материалов, поверх эмульсионного слоя наносят защитный слой, включающий поливиниловый спирт, глицерин, этиловый спирт и воду при следующем соотношении компонентов, мас.ч.:

Поливиниловый спирт - 6 - 8

Глицерин - 3 - 5

Этиловый спирт - 47 - 49

Вода - 40 - 42

и сушку его ведут при температуре 25 - 35oC.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Переславский химический завод, 1983 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Московский завод фототехнических пластинок, 1979 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Московский завод фототехнических пластинок, 1979. | |||

Авторы

Даты

1998-10-10—Публикация

1982-01-06—Подача