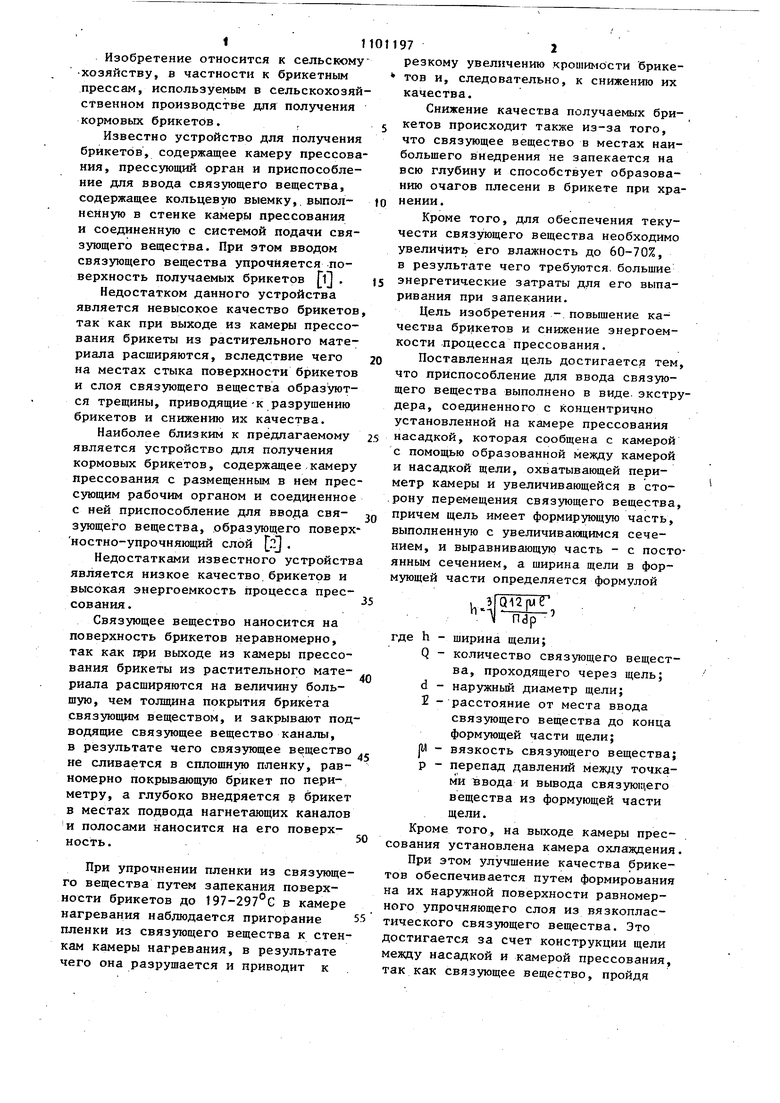

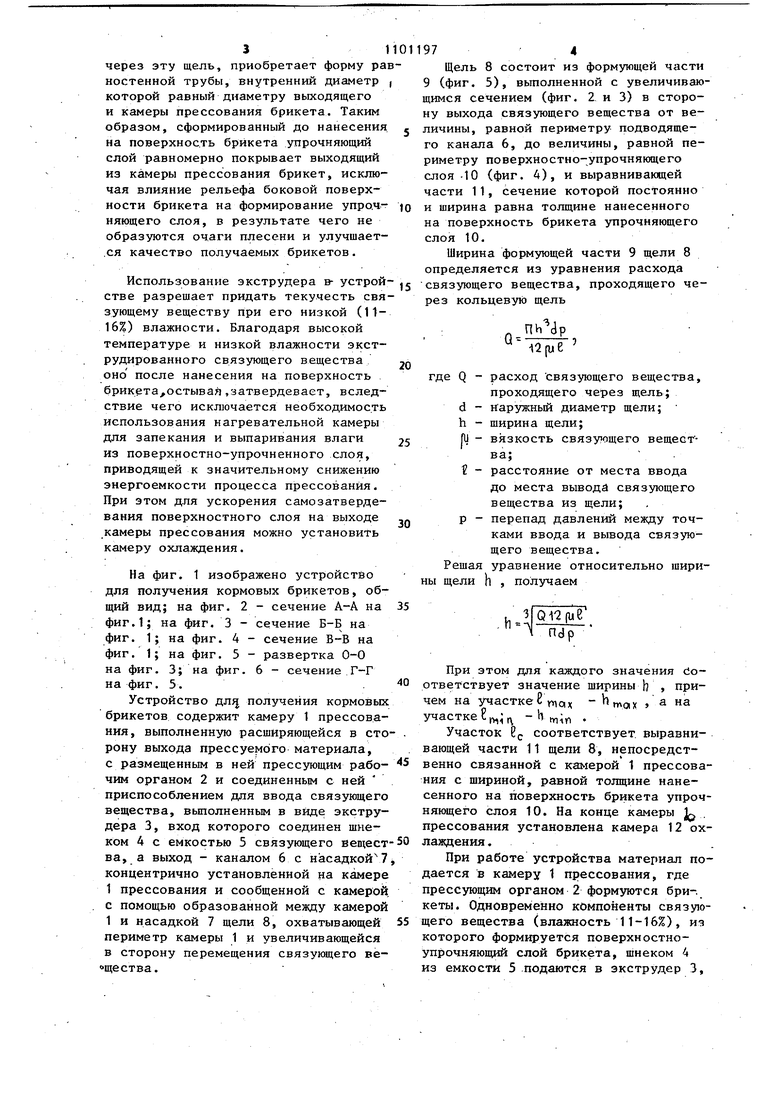

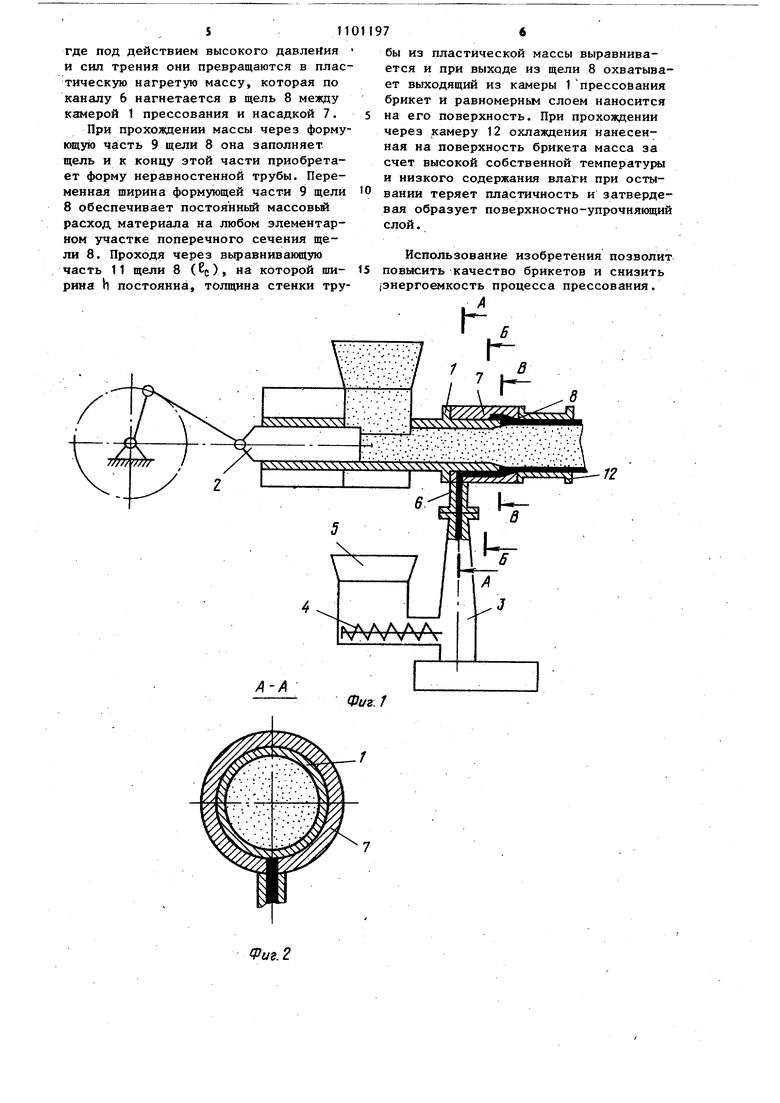

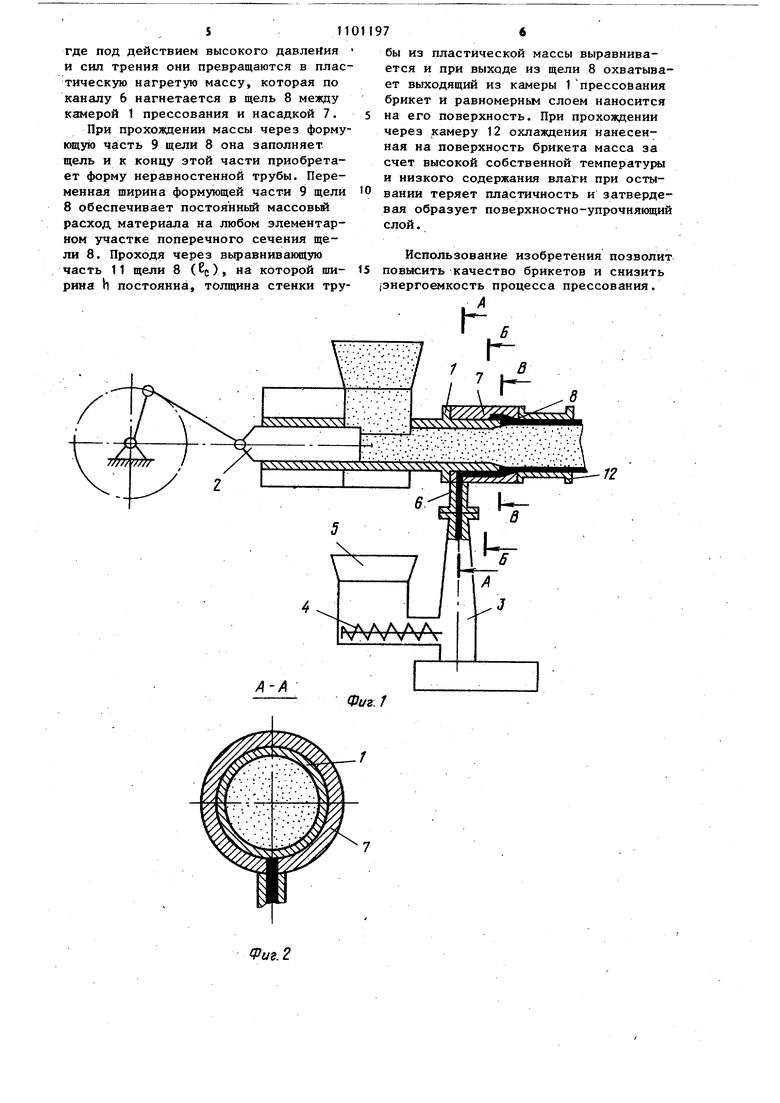

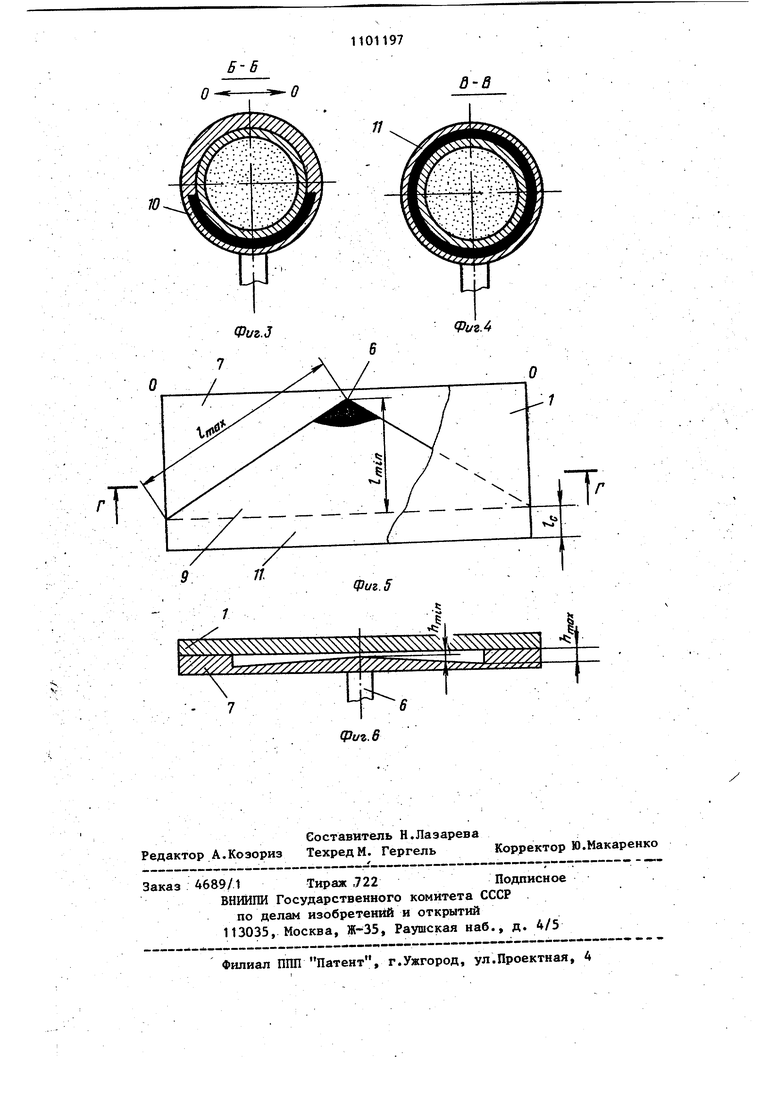

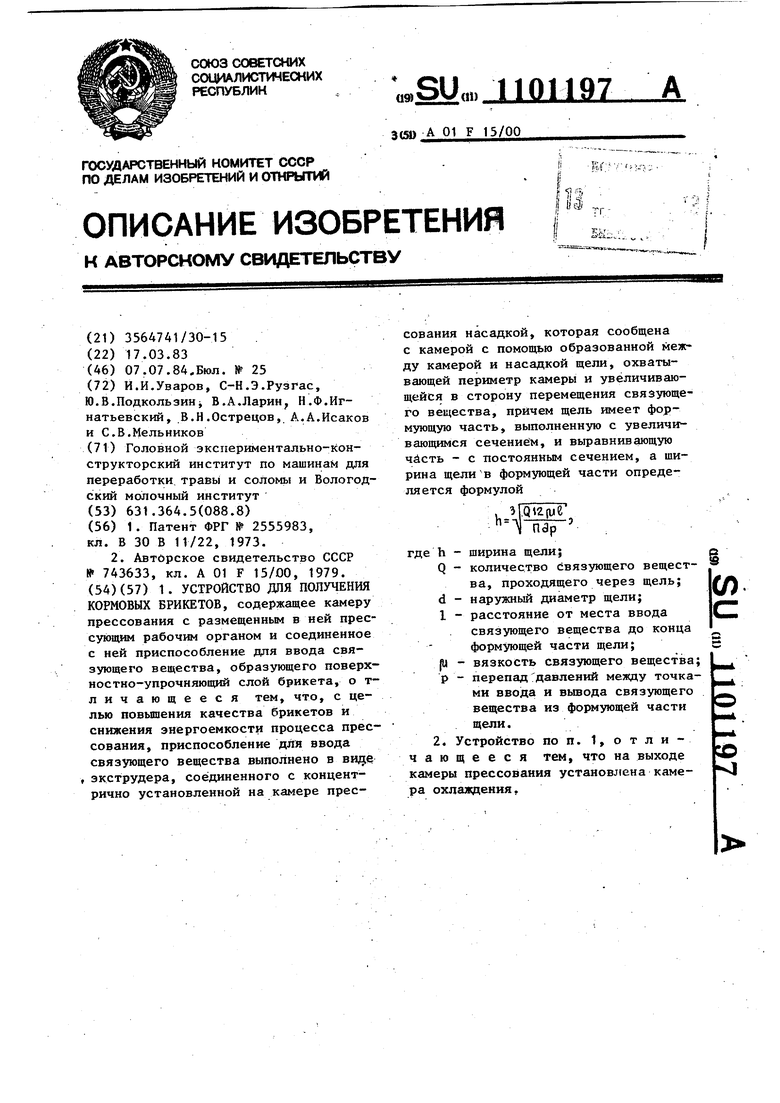

I Изобретение относится к сельскому хозяйству, в частности к брикетным прессам, используемым в сельскохозяй ственном производстве для получения кормовых брикетов. , Известно устройство для получения брикетов, содержащее камеру прессова ния, прессующий орган и приспособление для ввода связующего вещества, содержащее кольцевую выемку,, выполненную в стенке камеры прессования и соединенную с системой подачи связующего вещества. При этом вводом связующего вещества упрочняется поверхность получаемых брикетов lj . Недостатком данного устройства является невысокое качество брикетов так как при выходе из камеры прессования брикеты из растительного материала расширяются, вследствие чего на местах стыка поверхности брикетов и слоя связующего вещества образуются трещины, приводящие-к разрушению брикетов и снижению их качества. Наиболее близким к предлагаемому является устройство для получения кормовых брикетов, содержащее камеру прессования с размещенным в нем прес сующим рабочим органом и соединенное с ней приспособление для ввода связующего вещества, образующего поверх ностно-упрочняющий слой .fj . Недостатками известного устройств является низкое качество, брикетов и высокая энергоемкость процесса прессования . Связующее вещество наносится на поверхность брикетов неравномерно, так как при выходе из камеры прессования брикеты из растительного материала расширяются на величину большую, чем толщина покрытия брикета связующим веществом, и закрывают под водящие связующее вещество каналы, в результате чего связующее вещество ие сливается в сплошную пленку, равномерно покрывающую брикет по периметру, а глубоко внедряется брикет в местах подвода нагнетающих каналов и полосами наносится на его поверхность . При упрочнении пленки из связующего вещества путем запекания поверхности брикетов до 197-297°С в камере нагревания наблюдается пригорание пленки из связующего вещества к стенкам камеры нагревания, в результате чего она разрушается и приводит к 972 резкому увеличению .крошимости брикетов и, следовательно, к снижению их качества. Снижение качества получаемых брикетов происходит также из-за того, что связующее вещество в местах наибольшего внедрения не запекается на всю глубину и способствует образованию очагов плесени в брикете при хранении. Кроме того, для обеспечения текучести связующего вещества необходимо увеличить его влажность до 60-70%, в результате чего требзтотся, большие энергетические затраты для его выпаривания при запекании. Цель изобретения - повышение качества брикетов и снижение энергоемкости процесса прессования. Поставленная цель достигается тем, что приспособление для ввода связующего вещества выполнено в виде, экструдера, соединенного с концентрично установленной на камере прессования насадкой, которая сообщена с камерой с помощью образованной между камерой и насадкой щели, охватывающей периметр камеры и увеличивающейся в сторону перемещения связующего вещества, причем щель имеет формирующую часть, выполненнзпо с увеличивающимся сечением, и выравнивающую часть - с постоянным сечением, а ширина щели в формующей части определяется формулой , зга12| .-i nrV ширина щели; количество связ тощего вещества, проходящего через щель; d - наружньй диаметр щели; 2 - расстояние от места ввода связующего вещества до конца формующей части щели; р - вязкость связующего вещества; р - перепад давлений между точками ввода и вывода связующего вещества из формующей части щели. Кроме того, на выходе камеры прессования установлена камера охлаяадения. При этом улучшение качества брикетов обеспечивается путем формирования а их наружной поверхности равномерного упрочняющего слоя из вязкопласического связующего вещества. Это остигается за счет конструкции щели ежду насадкой и камерой прессования, ак как связующее вещество, пройдя 31 через эту щель, приобретает форму ра ностенной трубы, внутренний диаметр которой равный диаметру выходящего и камеры прессования брикета. Таким образом, сформированный до нанесения на поверхность брикета упрочняющий слой равномерно покрывает выходящий из камеры прессования брикет, исключая влияние рельефа боковой поверхности брикета на формирование упрочняющего слоя, в результате чего не образуются очаги плесени и улучшает.ся качество получаемых брикетов. Использование экструдера в- устрой стве разрещает придать текучесть свя зующему веществу при его низкой (1116%) влажности. Благодаря высокой температуре и низкой влажности экструдированного связующего вещества оно после нанесения на поверхность брикета остывал,затвердевает, вследствие чего исключается необходимость использования нагревательной камеры для запекания и выпаривания влаги из поверхностно-упрочненного слоя, приводящей к значительному снижению энергоемкости процесса прессования. При этом для ускорения самозатвердевания поверхностного слоя на выходе камеры прессования можно установить камеру охлаждения. На фиг. 1 изображено устройство для получения кормовых брикетов, общий вид; на фиг. 2 - сечение А-А на фиг.1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - развертка 0-0 на фиг. 3; на фиг. 6 - сечение Г-Г на фиг. 5.. Устройство дл получения кормовых брикетов содержит камеру 1 прессования, выполненную расширяющейся в сто рону выхода прессуемого материала, с размещенным в ней прессующим рабочим органом 2 и соединенным с ней приспособлением для ввода связующего вещества, вьшолненным в виде экструдера 3, вход которого соединен щнеком 4 с емкостью 5 связующего вещест ва, а выход - каналом 6 с насадкой концентрично установленной на камере 1 прессования и сообщенной с камерой с помощью образованной между камерой 1 и насадкой 7 щели 8, охватывающей периметр камеры 1 и увеличивающейся в сторону перемещения связующего веощества. 974 Щель 8 состоит из формующей части 9 (фиг. 5), выполненной с увеличивающимся сечением (фиг. 2 и 3) в сторону выхода связующего вещества от величины, равной периметру подводящего канала 6, до величины, равной периметру поверхностно-упрочняющего слоя -10 (фиг. А), и выравнивающей части 11, сечение которой постоянно и ширина равна толщине нанесенного на поверхность брикета упрочняющего слоя 10. Ширина формующей части 9 щели 8 определяется из уравнения расхода связующего вещества, проходящего через кольцевую щель 12ре где Q - расход связующего вещества, проходящего через щель; d - наружный диаметр щели; h - щирина щели; Ш - вязкость связующего вещества; - расстояние от места ввода до места вывода связующего вещества из щели; р - перепад давлений меяоду точками ввода и вывода связующего вещества. Рещая уравнение относительно ширины щели h , получаем jQr2jui, н ndp При этом для каждого значения Соответствует значение ширины h причем на участке С глох woix а на участке Е (V,; , - i m;n Участок PC соответствует, выравнивающей части 11 щели 8, непосредственно связанной с камерой 1 прессования с шириной, равной толщине нанесенного на поверхность брикета упрочняющего слоя 10. На конце камеры U , прессования установлена камера 12 охлаждения. При работе устройства материал подается в камеру 1 прессования, где прессующим органом 2 формуются бри-, кеты. Одновременно компоненты связующего вещества (влажность 11-16%), из которого формируется поверхностноупрочняющий слой брикета, шнеком 4 из емкости 5 подаются в экструдер 3, S11 где под действием высокого давления и сил трения они превращаются в плас тическую нагретую массу, которая по каналу 6 нагнетается в щель 8 между камерой 1 прессования и насадкой 7. При прохождении массы через форму ющую часть 9 щели 8 она заполняет щель и к концу этой части приобретает форму неравностенной трубы. Переменная ширина формующей части 9 щели 8 обеспечивает постоянный массовьй расход материала на любом элементарном участке поперечного сечения щели 8. Проходя через выравнивающую часть 11 щели 8 (с), на которой ширина Ь постоянна, толщина стенки тру

-12 7 бы из пластической массы выравнивается и при выходе из щели 8 охватывает выходящий из камеры 1прессования брикет и равномерные слоем наносится на его поверхность. При прохождении через камеру 12 охлаждения нанесенная на поверхность брикета масса за счет высокой собственной температуры и низкого содержания влаги при остывании теряет пластичность и затвердевая образует поверхностно-упрочняющий слой. Использование изобретения позволит повысить качество брикетов и снизить Энергоемкость процесса прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения кормовых брикетов | 1984 |

|

SU1186136A2 |

| Устройство для производства кормовых брикетов | 1987 |

|

SU1419591A1 |

| Пресс-гранулятор для высокобелковых кормов | 2021 |

|

RU2761465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ЛЕНТЫ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТКИ ПРИ ИЗГОТОВЛЕНИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ | 1993 |

|

RU2084341C1 |

| ШНЕКОВЫЙ ПРЕСС | 2004 |

|

RU2266205C1 |

| УСТРОЙСТВО И СПОСОБ ЛИТЬЕВОГО ПРЕССОВАНИЯ СМОЛЫ ИЛИ ПЕКА | 2001 |

|

RU2270096C2 |

| Охладитель кормовых брикетов и гранул | 1982 |

|

SU1093289A1 |

| Конвейер-охладитель | 1982 |

|

SU1058838A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СЖИГАНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ВЫСОКОЭНЕРГЕТИЧЕСКИХ УГЛЕРОДСОДЕРЖАЩИХ ВЕЩЕСТВ | 2015 |

|

RU2636314C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 2007 |

|

RU2369633C2 |

1. УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОРМОВЫХ БРИКЕТОВ, содержащее камеру прессования с размещенным в ней прессующим рабочим органом и соединенное с ней приспособление для ввода связующего вевдества, образующего поверхностно-упрочняющий слой брикета, о тличающееся тем, что, с целью повьвпения качества брикетов и снижения энергоемкости процесса прессования, приспособление дАя ввода связующего вещества выполнено в , экструдера, соединенного с концентрично установленной на камере прессования насадкой, которая сообщена с камерой с помощью образованной между камерой и насадкой щели, охватывающей периметр камеры и увеличивающейся в сторону перемещения связующего вещества, причем щель имеет формующую часть, выполненную с увеличивающимся сечением, и выравнивающую чисть - с постоянным сечением, а ширина щели в формующей части определяется формулой :h.j Qv2jue ndp где h Q ширина щели; количество Связующего вещест(Л d - наружный диаметр щели; 1 - расстояние от места ввода связующего вещества до конца формующей части щели; |U - вязкость связующего вещества; р - перепад давлений мезкду точками ввода и вывода связующего вещества из формующей части щели. 2. Устройство по п. 1, отли:о чающееся тем, что на выходе камеры прессования установд(ена камера охлаждения.

А-А

Фиг. 1

д-в

Фиъ.5

(Риг. 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВДАВЛИВАЕМЫЙ МИКРОСВАЙНЫЙ ФУНДАМЕНТ С ЧАСТЬЮ РОСТВЕРКА | 2014 |

|

RU2555983C1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения кормовых брикетов и устройство для его осуществления | 1979 |

|

SU743633A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-07—Публикация

1983-03-17—Подача