Изобретение относится к металлур гни, а именно к хладостойким литым сталям, облсщающим повьшенной вязкостью, жидкотекучестью и эксплуатационнЪй надежностью при достаточно высокой прочности для цагруженных деталей и запорной арматуры, работащих при низких температурах до -196°С.

Известна нержавеющаясталь l , предназначенная для работы при криогенных температурах, содержащая, мае.%:

Углерод .До 0,03

Марганец8,5-10,5

Никель7-8

Хром18,5-20,5

Молибден2-2,5

Азот0,31-0,4

Кремнийдо О,8

ЖелезоОстальное

Недостатком стали являются неудовлетворительные характеристикижидкотекучести.

Наиболее близкой к изобретению по технической сущности и достигаемс 4у эффекту является сталь С2 содержащая, мае.%:

Углерод0,01-0,1

Хром12-15

Марганец 16-22

Кремний0,2-0,8

Аз.от0,03-0,23

Бор0,006-0,01

Кальций0,001-0,1

; Сера0,01-0,04

Фосф€ч 0,01-0,04

Железо - Остальное

Цель идобретения является повыше ние жидкотекучести и механических свойств при низких температурах до .

Цель достигается тем, Что сталь, содержащая углерод, марганец, офом, азот, бар, кремний, кальций, железо дополнительно содержит,церий, меда, титан, цирконий при следующем соотноаении компонентов, мае.%:

Углерод0,02-0,15

Марганец19-25

Хром12-15

Азот0,05-0,30

Бор. 0,005-0,01

Кремний0,2-0,8

Кальций 0,005-0,01 Церий0,05-0,2

Медь-0,4-4,0

Цирконий 0,005-0,2 Титан0,55-1,5

ЖелезоОстальное

Сталь может содержать примеси, мас.%:

Сера0,001-0,04

Фосфор0,001-0,04

Совместное влияние титана и циркония в указанных пределах наиболее

благоприятно воздействует на структуру, механические и литейные свойства

Вследствие повышенного сродства циркония к азоту введение его в сталь обеспечивает поглощение азота из атмосферы, что препятствует образованию свищей, пор и микропустрт в слитке. Цирконий способствует повы. шению общего содержания азота в металле, тем самым способствует стабильности аустенита при низких температурах. Легирование стали цирконием приводит к измельчению аустенитного зерна.

Введение титана в количестве 0,55-1,5 мас.% приводит к образованию в хромомарганцевых сталях легкоплавких соединений Ми и Ti н повыша.ет технологичность стали при выплавке. Образующиеся карбиды титана Ti С значительно упрочняют аустенитную матрицу, что Приводит к росту временного сопротивления и предела текучести отличаемой стали во всем интервале температур, в сравнении с известной сталью. Однако Т1 С, являясь фазой внедрения, имеет ограниченную растворимость аустените, и дальнейшее увеличение содержания титана в стали нецелесообразно.

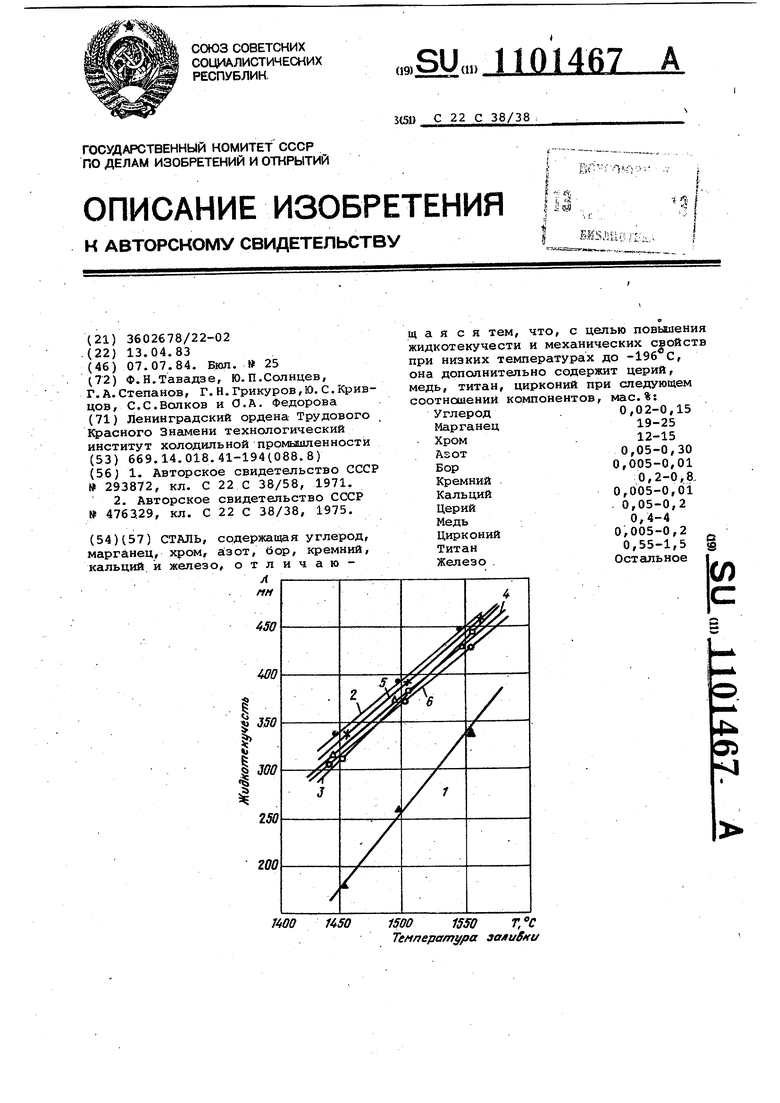

При нагреве стали, содержащей Ti и Zf , аустенитное зерно растет медленнее, чем без иих. Кроме того, эти легирующие элементы уменьшают чувствительность стали к перегреву. Цирконий в выбранном интервале легирования способствует как повышению плотности литого материала, так и улучшению жидкотекучести стали на 55-60% по сравнению с известной

1причем увеличение жидкотекучести значительно повышается при низкой температуре разливки (см.чертеж).

На чертеже представлена зависимость жидкотекучести от температуры разливки.

Механические свойства стали исследовали на металле пяти опытных плавок, выhлaвлeнныx в открытой индукционной печи емкостью 150 кг. Химический состав опытных плавок приведен в табл. 1.

.Сталь разливали в корковые оболочки для получения натурных литых многоходовых вентилей, а также в трефообразные литейные пробы (гост 7565-73) для изготовления образцов для механических испытаний. При определении механических характеристик на статическое одноосное растяжение применяли короткие цилинд.рические образцы № 5К диаметром 10мм по ГОСТ lli50-.75. Механические испытания на одноосное статическое растяжение производили на универсальной машине типа Инстрон при температурах 20, -100 и -196°С. Для определения характеристик вязкости при динамическом изгибе применяли образцы типа 11 по ГОСТ 9454-78. Механические характеристики предлагаемой стали и известной приведены в табл. 2. Из приведенных данных видно, что с понижением температуры испытания прочность для всех исследованных сталей растет, а пластичность и вязкость падают. Стали предлагаемого состава в литрм состоянии (плавки 1-5). во всем интервале температур имеют более высокие характеристики прочности, чем известного. Для оценки работоспособности на турных изделий из предлагаемой стеш и известной п роведены испытания шести многоходовых вентилей. Тонкостенные литые многоходовые вентили изг.оТовлены по выплавляемым моделям Хладостойкость литых вентилей оцени вали при испытании внутренним давлением и ударным нагружением при температурах 20 и . Результаты испытаний многоходовых литых тонкостенных вентилей внутренним давлением при температурах и -196°С приведены в табл. 3. Прочность, вязкость и хладостой кость предлагаемой стали в литом состоянии в интервале температур от 20 до -196°С выше, чем у известной. Ударная вязкость (КСУ) при -196°С выше в два раза, жидкотекучесть на 60%, расход жидких продуктов при захолаживании тонкостенных изделий на 30%, уменьшгиотся возникаюiilHe при захолаживании термические напряжения из-за возможности получения тонкостенных отливок на 25.% в сравнении с известной сталью. Предлагаемая сталь олее технологична. Таблица

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1713972A1 |

| Литая сталь | 1988 |

|

SU1507847A1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2720286C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

| ИЗНОСОСТОЙКАЯ ЛИТАЯ СТАЛЬ | 1994 |

|

RU2102518C1 |

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

СТАЛЬ, содержащая углерод марганец, хром, азот, бор, кремний кальций и железо, отличаю200 J400 1450 15001550 Т,С Температг/ра зали8 и я с я тем, что, с целью повышения котекучести и механических свойств низких температурах до -196 С, дополнительно содержит церий, ь, титан, цирконий при следующем тношении компонентов, мас.%: 0,02-0,15 Углерод 19-25 Марганец 12-15 0,05-0,30 0,005-0,01 0,2-0,8 Кремний . 0,005-0,01 Кальций . 0,05-0,2 0,4-4 0,005-0,2 Цирконий 0,55-1,5 Остёшьное Железо .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 0 |

|

SU293872A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | 1972 |

|

SU476329A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-07-07—Публикация

1983-04-13—Подача