Изобретение относится к металлургии, а именно к криогенным литым сталям, обладающим повышенными литейными свойствами.

Известны стали (1), предназначенные для работы при криогенных температурах. Известна также сталь, имеющая высокие прочностные характеристики, однако хрупко разрушающаяся уже при -196°С.

Сталь хромоникельмарганцевой системы легирования, обладая высоким пределом текучести при 20°С (до 450 МПа) и пластичностью {д 60%) имеет низкую ударную вязкость при-196°С.

Сталь обладает высокой прочностью в деформированном состоянии ((7в 500 МПа, а оь,2 300 МПа), однако ударная вязкость при -196°С - низка, кроме того, жидкотекучесть данной стали неудовлетворительна и составляет не более 300 мм.

Наиболее близкой по химическому составу к заявляемой стали является сталь, имеющая следующий состав, мас,%:

Углерод0,03-0,10

Марганец19-28

5-8

0,8-1,3

0,002-0,007

0,05-0,15

Остальное.

Данная сталь обладает высокими механическими свойствами при температурах эксплуатации до -196°С. Однако, при -253°С сталь имеет низкие значения ударной вязкости. Кроме того, жидкотекучесть стали (450 мм) недостаточна для заполнения тонкостенных отливок толщиной до 5 мм.

Целью данного изобретения является повышение ударной вязкости при -253°С и жидкотекучести. Цель достигается тем, что сталь, содержащая углерод, марганец, хром, ванадий, бор, цирконий и железо, дополнительно содержит никель и азот при следующем соотношении компонентов, мас.%:..

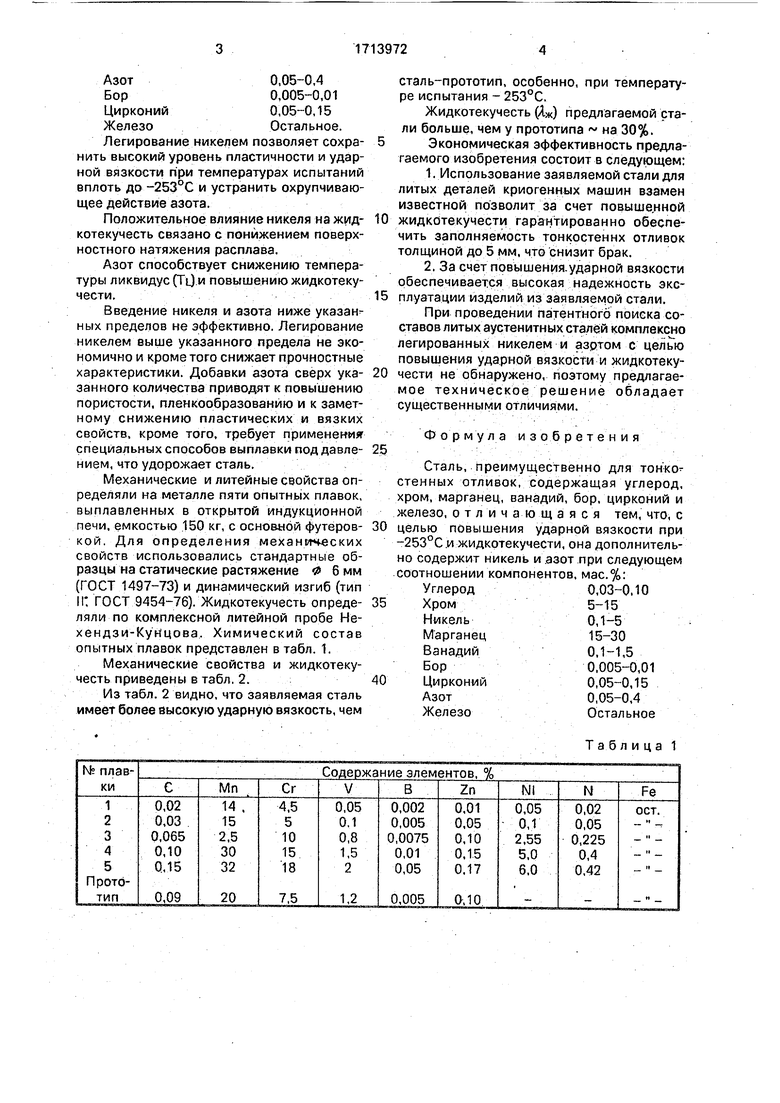

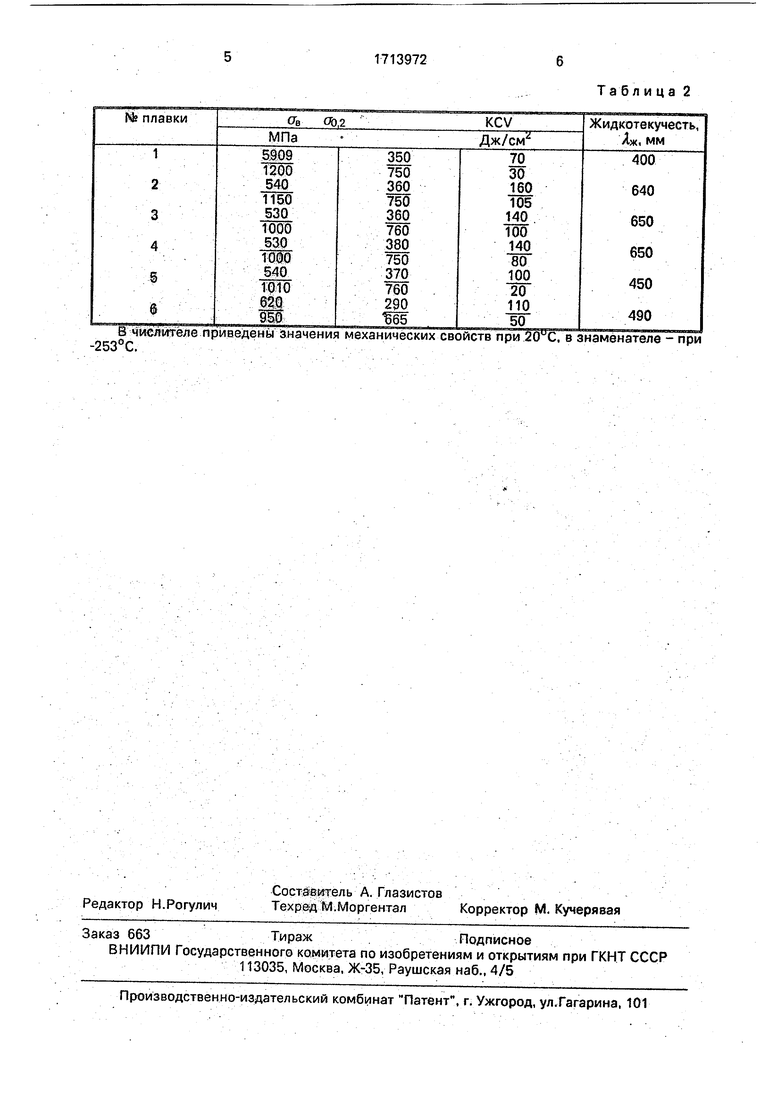

Углерод0,03-0,10

Марганец15-30

Хром5-15

Никель0,1-5

Ванадий0,1-1,5 Азот0,05-0,4 Бор0,005-0,01 Цирконий0,05-0,15 ЖелезоОстальное. Легирование никелем позволяет сохранить высокий уровень пластичности и ударной вязкости при температурах испытаний вплоть до -253С и устранить охрупчивающее действие азота. Положительное влияние никеля на жидкотекучесть связано с понижением поверхностного натяжения расплава. Азот способствует снижению температуры ликвидус (TL) и повышению жидкотекучести, Введение никеля и азота ниже указан ных пределов не эффективно. Легирование никелем выше указанного предела не экономично и кроме того снижает прочностные характеристики. Добавки азота сверх указанного количества приводят к повышению пористости, пленкообразованйю и к заметному снижению пластических и вязких свойств, кроме того, требует применение специальных способов выплавки под давлением, что удорожает сталь. Механические и литейные свойства определяли на металле пяти опытных плавок, выплавленных в открытой индукционной печи, емкостью 150 кг, с основной футеровкой. Для определения механических свойств использовались стандартные образцы на статические растяжение 6 мм (ГОСТ 1497-73) и динамический изгиб (тип II ГОСТ 9454-76). Жидкотекучесть определяли по комплексной литейной пробе Нехендзи-КуИцова. Химический состав опытных плавок представлен в табл. 1. Механические свойства и жидкотекучесть приведены в табл. 2. Из табл. 2 видно, что заявляемая сталь имеет более высокую ударную вязкость, чем сталь-прототип, особенно, при температуре испытания - 253°С. Жидкотекучесть (Аж) предлагаемой стали больше, чем у прототипа на 30%. Экономическая эффективность предлагаемого изобретения состоит в следующем: 1.Использование заявляемой стали для литых деталей криогенных машин взамен известной позволит за счет повыше.нной жидкотекучести гарантированно обеспечить заполняемость тонкостеннх отливок толщиной до 5 мм, что снизит брак. 2.За счет повышения.ударной вязкости обеспечивается высокая надежность эксплуатации изделий из заявляемой стали. При проведении патентного поиска составов литых аустенитных сталей комплексно легированных никелем и азртом с целью повышения ударной вязкости и жидкотекучести не обнаружено, поэтому предлагаемое техническое решение обладает существенными отличиями. Формула изобретения Сталь, преимущественно для тонкостенных отливок, содержащая углерод, хром, марганец, ванадий, бор, цирконий и железо, отличающаяся тем, что, с целью повышения ударной вязкости при -253°С и жидкотекучести, она дополнительно содержит никель и .азот при следующем соотношении компонентов, мае.%: Углерод0,03-0.10 Хром5-15 Никель0,1-5 Марганец15-30 Ванадий0,1-1,5 Бор0,005-0,01 Цирконий0,05-0,15 Азот0,05-0,4 ЖелезоОстальное Т а б л и ц а 1

Та б л и ца 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1983 |

|

SU1101467A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Жаростойкая сталь | 1981 |

|

SU971909A1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169789C2 |

| г^СЕСОЮЗНАЯm^:i^m-imm^^ | 1973 |

|

SU370267A1 |

| Литая износостойкая сталь | 1984 |

|

SU1171558A1 |

| Литейная инструментальная сталь | 1981 |

|

SU973661A1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2017 |

|

RU2656911C1 |

| "Коррозионностойкая сталь "Гигистал-1" | 1990 |

|

SU1765243A1 |

Изобретение otнocитcя к металлургии, а именно к криогенным сталям, обладающим повышенными литейными свойствами. Целью изобретения является повышение ударной вязкости при -253°С и жидкотекуче- сти. Сталь дополнительно содержит никель и азот при следующем соотношении компонентов, мас.%: углерод 0.03-0,10; хром 5- 15: никель 0,1-5; марганец 15-30; ванадий 0,1-1,5; борО,005-0,01; цирконий0,05-0,15; азот 0,05-0,4; железо - остальное. Использование стали позволит получать тонкостенные отливки толщиной до 5 мм. 2 табл.

В числителе приведены -253С, Значения механических свойств при 20 С. в знаменателе - при

| Литая сталь | 1988 |

|

SU1507847A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-23—Публикация

1990-07-23—Подача