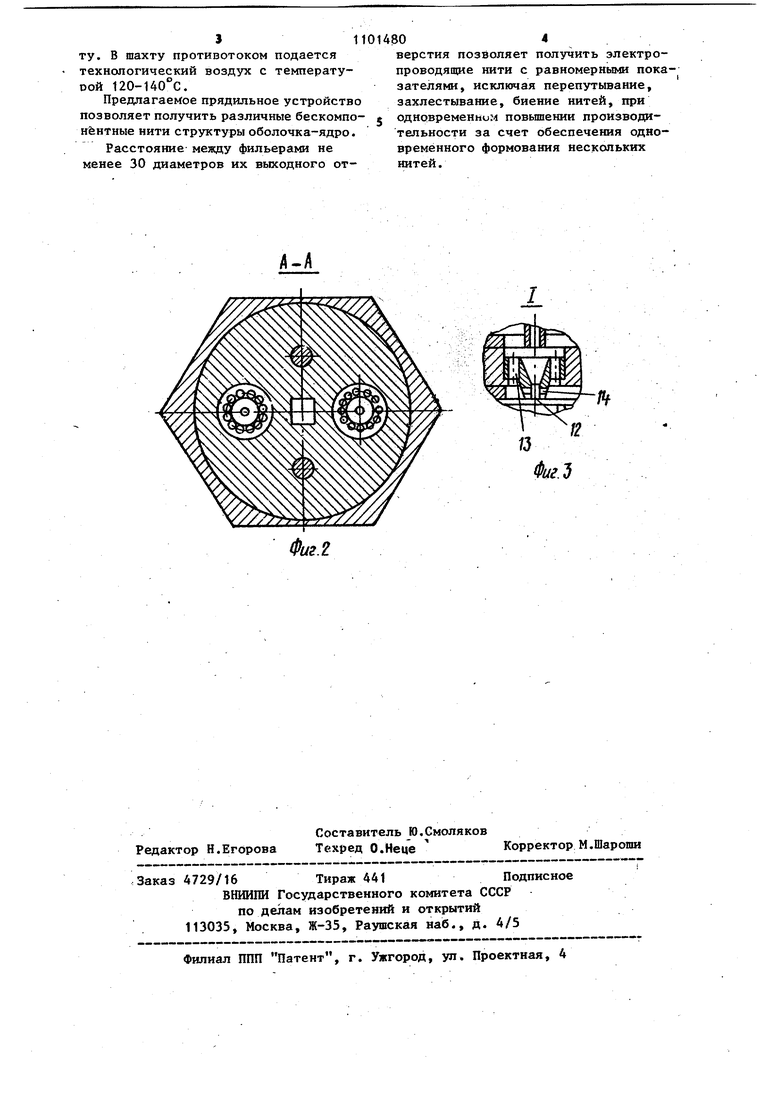

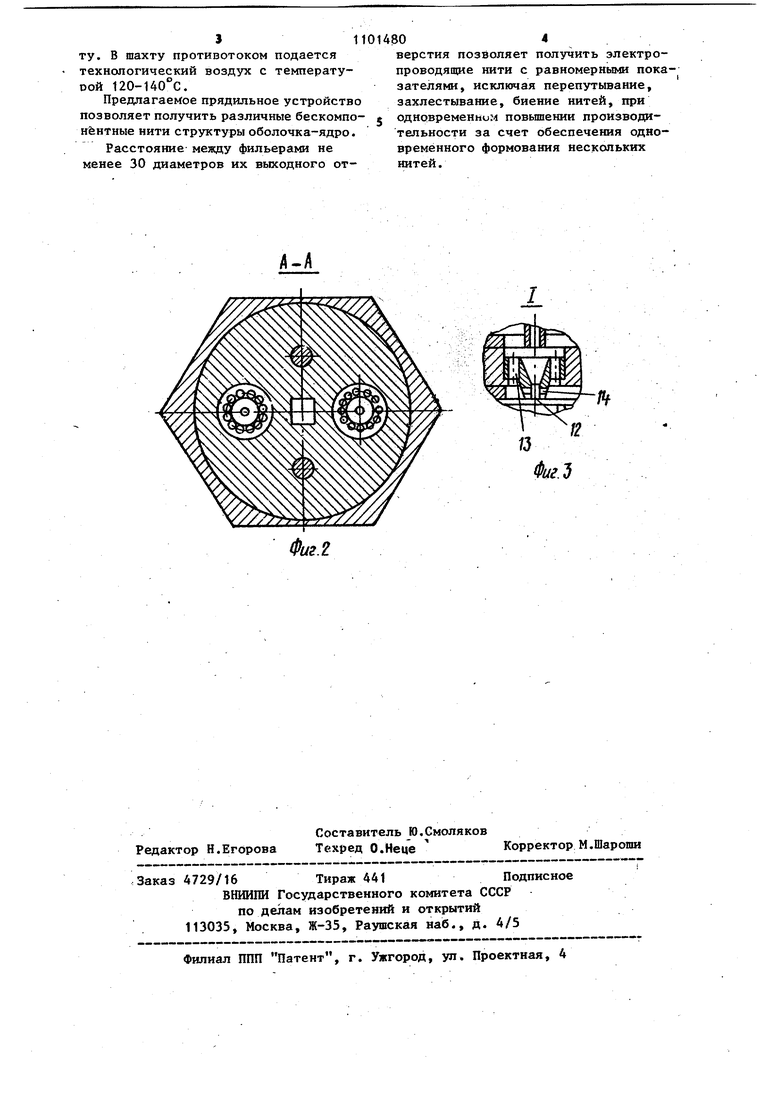

Изобретение относится к текстиль ной промьгашенности, а именно к устройствам для формования бикомпонентных электропроводящих волокон структуры оболочка-ядро. Известно устройство для формования бикомпонентных электропроводящих нитей структуры оболочка-ядро, содер жащее корпус с центральным и периферийным каналами, навинченную на Него гайку, пластины, расположенные в корпусе, в одной из которых смонтирован вкладьщ с калибровочным отверстием и каналами для прядильного раствора, а в другой пластине - коническая фильера, установленная со осно вкладышу t11. Однако известное устройство не предотвращает биение нити, ее закручивание, т.е. не обеспечивает качественное формование электропроводящих нитей структуры оболочка-ядр Целью изобретения является улучщение качества нитей путем повьш1ения равномерности показателя электричес кого сопротивления по длине формуемых нитей и стабильности формования Поставленная цель достигается. тем, что устройство для формования бикомпонентных электропроводящих нитей структуры оболочка-ядро, содержа щее корпус с центральным и периферийными каналами, навинченную на него гайку, пластины, расположенные в корпусе, в одной из которых смонтирован вкладыш с калибровочным отверстием и каналами для прядильного раствора, а в другой пластине - коническая фильера, установленная соос но вкладышу, снабжено дополнительным вкпадьпнем с калибровочным отверстием и каналами для прядильного раствора установленным в пластине по отношению к центральному каналу корпуса cи leтpичнo основному вкладышу, и дополнительной конической фильерой, смонтированной на другой пластине соосно дополнительному вкладьшу, при этом расстояние между фильерами составляет не менее 30 диаметров их вы ходного отверстия, а отношению высоты внутренней части корпуса, располо женной над пластиной с вкладьшами, к расстоянию между калибровочными отверстиями вкладышей находится в пределах 1,2-2. На фиг. 1 изображено устройство, продольный разрез-, на . 2 - разрез А-А на фиг. 1; на фиг. 3 - узел на фиг. 1. Устройство содержит корпус 1 с , центральным 2 и периферийным 3 каналами. Ь корпусе 1 расположены две пластины 4 и 5. В пластине 4 смонтирован вкладьш 6 с калибровочным отверстием 7 и периферийными 8 и радиальными 9 каналами для прядильного раствора. В пластине 5 смонтирована коническая фильера 10, установленная соосно вкладышу 6. В пластине 4 смонтирован дополнительный вкладыш 11 с калибровочным отверстием 12 и каналами 13 и 14 для прядильного раствора. Дополнительный вкладьш 11 установлен в пластине 4 по отношению к центральному каналу 2 корпуса симметрично относительно основного вкладьш1а 6. В пластине 5 соосно дополнительному вкладьшту 11 смонтирована дополнительная ко 1ическая фильера 15. При этом расстояние между фильерами 10 и 15 составляет не менее 30 диаметров их выходного отверстия, а отношение высоты внутренней части корпуса 1, расположенной над пластиной 4 с вкладьш1ами 6 и 11, к расстоянию между калибровочными отверстиями 7 вкладышей находится в пределах 1,2-2. Отклонение от указанных характеристик приводит к неравномерному i (прерывистому) покрытию нити пленкой и к нарушению стабильности формования нитей, перепутываниы и биению нити, к нарушению структуры и ухудшению качества продукции. Устройство работает следующим образом. Готовая капроновая нить со шпулярника заправляется в устройство вне машины. Химическая нить перед поступлением в прядильное устройство проходит систему натяжных устройств, а затем канал 3 подачи нити, вводится через калибровочное отверстие 7 вкладыша 6 и 11 в зону Б конических фильер 10 и 15. Устройство с заправленной нитью вставляется в прядильную головку. Прядильный раствор из центрального канала 2 заполняет кольцевую полость над вкладьш1ами 6 и 11 и подается по периферийным 13 и радиальным 14 каналам. Здесь нить обволакивается прядильным раствором, проходит зону Б и через отверстие в фильере поступает на прядильную шахту. в шахту противотоком подается технологический воздух с температурой ио-но с. Предлагаемое прядильное устройство позволяет получить различные бескомпонёнтные нити структуры оболочка-ядро. Расстояние между фильерами не менее 30 диаметров их выходного от1104 верстия позволяет получить электропроводящие нити с равномерными показателями, исключая перепутывание, захлестывание, биение нитей, при одновременном повышении производительности за счет обеспечения одновременного формования нескольких нитей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования бикомпонентных электропроводящих нитей | 1980 |

|

SU903387A1 |

| Устройство для формования бикомпонентных электропроводящих нитей | 1987 |

|

SU1437421A1 |

| Устройство для формования бикомпонентных нитей | 1985 |

|

SU1240793A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИКОМПОНЕНТНОГО ВОЛОКНА ТИПА "ЯДРО-ОБОЛОЧКА" | 1990 |

|

RU2044804C1 |

| КОМПЛЕКСНАЯ ЭЛЕКТРОПРОВОДЯЩАЯ НИТЬ | 1999 |

|

RU2161664C1 |

| Устройство для подготовки смеси в машине для формования химических нитей | 1989 |

|

SU1750953A1 |

| МУЛЬТИФИЛАМЕНТ ДЛЯ ФИЛЬТРА ИЗ ТКАНОГО МАТЕРИАЛА ДЛЯ ЭКСТРАГИРОВАНИЯ ПРИЯТНЫХ НА ВКУС НАПИТКОВ | 2020 |

|

RU2807282C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛОТНА НЕТКАНОГО МАТЕРИАЛА | 2005 |

|

RU2299936C2 |

| Устройство формования вкладышей для ампул | 1985 |

|

SU1274961A2 |

| Устройство для формования химических нитей | 1986 |

|

SU1397563A1 |

УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ БИКОМПОНЕН НЫХ ЭЛЕКТРОПРОВОДЯПЩХ гаТЕЙ СТРУКТУРЫ ОБОЛОЧКА-ЯДРО, содержащее . корпус с центральным и перигферийными каналами, навинченную на него гайку, пластины, расположенные в корпусе, в одной из которых смонтирован вкладыш с калибровочным отверстием и каналами для прядильного раствора, а в другой пластине - коническая фильера, установленная соосно вкладьппу, о т л и ч а ю щ е ее я тем, что, с целью улучшения качества нитей путем равномерности показателя электрического сопротивления по длине формуемых нитей и стабильности формования, оно снабжено дополнительным вкладьшем с калибровочным отверстием и каналами для прядильного раствора, установленным в пластине по отношению к центральному каналу корпуса симметрично основному вкладышу, и дополнительной конической фильерой, смонтированной на другой пластине соосно дополнительному вкладышу, при этом расстояние между фильерами составляет не менее 30 диаметров их выходного от§ верстия, а отношение высоты внутренней части корпуса, расположенной над пластиной с вкладышами, к расстоянию между калибровочными отверстияьм вклгщьшей 1,2-2.

Фиг5

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для формования бикомпонентных электропроводящих нитей | 1980 |

|

SU903387A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-07—Публикация

1982-05-25—Подача