2. Устройство по п. 1, о т л и ч а ю щ е е -с я тем, что блок вычисления разности сигналов содержит последовательно соединенные коммутатор, блок разности и пороговьй элемент, причем входы коммутатора

соединены с выходами запоминакнцих блоков.

3. Устройство по пп. 1 и 2, отличающееся тем, что блок индикации содержит последовательно соединенные счетчик, триггер и индикатор.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЦЕЛОСТНОСТИ ЛОПАТОК РОТОРА ТУРБИНЫ | 1997 |

|

RU2131598C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207523C1 |

| СИГНАЛИЗАТОР ПРЕДАВАРИЙНЫХ ДЕФОРМАЦИЙ ЛОПАТОК ТУРБОМАШИН | 2000 |

|

RU2177145C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН | 2000 |

|

RU2189567C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2005 |

|

RU2308693C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2006 |

|

RU2324161C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 1995 |

|

RU2094618C1 |

| Устройство для контроля состояния рабочих лопаток турбомашины | 1987 |

|

SU1453206A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2584723C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152590C1 |

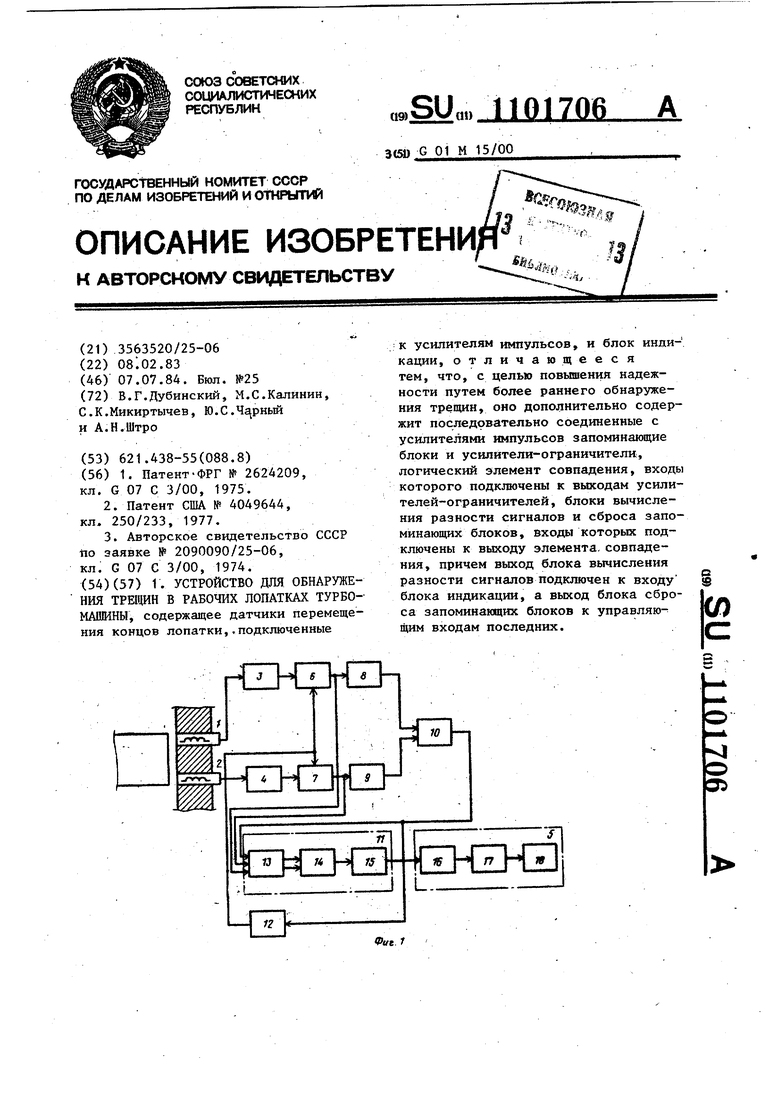

1. УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ТРЕЩИН В РАБОЧИХ ЛОПАТКАХ ТУРБОМАИМНЫ, содержащее датчики перемещения концов лопатки,.подключенные к усилителям импульсов, и блок индикации, отличающееся тем, что, с целью повышения надежности путем более раннего обнаружения трещин, оно дополнительно содержит последовательно соединенные с усилителями импульсов запоминающие блоки и усилители-ограничители, логический элемент совпадения, входы которого подключены к выходам усилителей-ограничителей, блоки вычисления разности сигналов и сброса запоминающих блоков, входы которых подключены к выходу элемента, совпадения, причем выход блока вычисления § разности сигналов подключен к входу блока индикации, а выход блока сброО) са запоминанхцих блоков к управляющим входам последних. О 05

1

Изобретение относится к турбостроению, в частности к газотурбинным установкам для газоперекачивающих агрегатов магистральных разопро. водов.

Рабочая лопатка с зародившейся на выходной кромке трещиной проходит четыре стадии до разрушения: первая стадия.- волосяная трещина; вторая стадия - раскрытие трещины под действием центробежной силы до момента касания торда пера лопатки о статор третья Стадия - дальнейшее раскрытие трещины при истирании; части торцовой поверхности пера со стороны выходной кромки; четвертая стадия статический излом и отрыв пера лопатки.

В большинстве случаев начальньй очаг трещины возникает на выходной кромке пера лопатки непосредственно над галтелью в месте перехода пера к хвостовику.

Трещина распространяется параллельно хвостовику лопатки, причем ее длина составляет до 15-20 мм, после чего происходит ее постепенньм поворот в сторону торцовой части пера. .Общая длина усталостного участка равна 30-33 мм при длине хорды лопатки 60 мм.

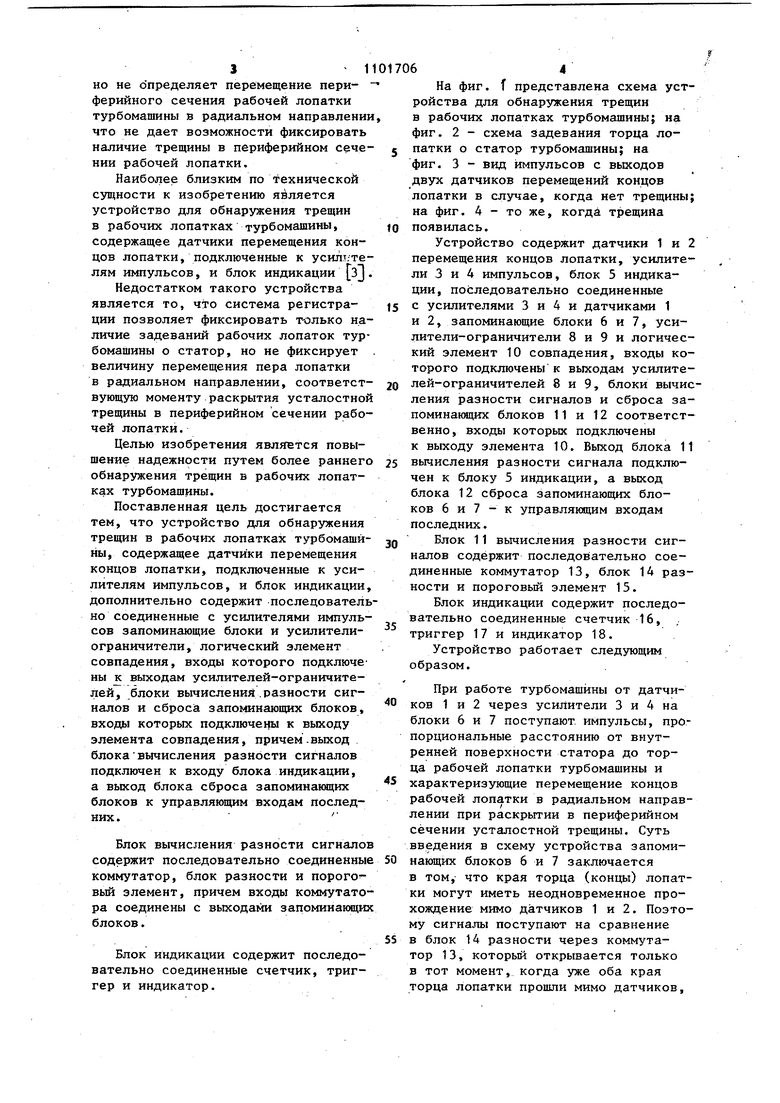

Под действием центробежной силы на последних стадиях развития трещины происходит пластическая деформация металла в зоне вершины трещины и разворот пера лопатки в сторону входной- кромки. При этом происходит раскрытие трещины на величину 1,01,5 мм, что соизмеримо с величиной радиального зазора между торцами лопаток и статором.

На второй стадии развития трещины происходит прогрессирующее истирание торцов лопаток со стороны выходной кромки о статор.

Известно измерительное устройство, позволяющее определить техническое состояние турбомашины, которое содержит средства генерации сигнала, характеристики которого связаны с переменной нагрузкой машины, датчики, по каждому из которых определяют уровень характеристики сигнала, и измерительное устройство, которое включает систему регистрации того, какая часть срока службы турбомаши- ны уже использована в зависимости от изменения, его нагрузки Q.

Недостатком такого устройства является то, что система регистрации позволяет оценить текущее значение ресурса турбомашины, исходя из условий только снижения его -эффективности, изменение которого и характериэует переменная нагрузка, но не определяет наличие дефекта, например трещины, в рабочей лопатке турбомашины в явном виде.

Известно также устройство, позволяющее производить измерение отклонения периферийного сечения рабочей лопатки турбомашины от начального положения, которое содержит источники света, фоточувствительные элемент|)1, регистрирукяцие частоту вращения ротора, генератор сигналов и счетные блоки, определяющие момент прохождения лопатки через измерительное сечение, выполненное в виде отражательной метки, нанесенной на роторе, и регистрирующее отклонение периферийного сечения лопатки 2 .

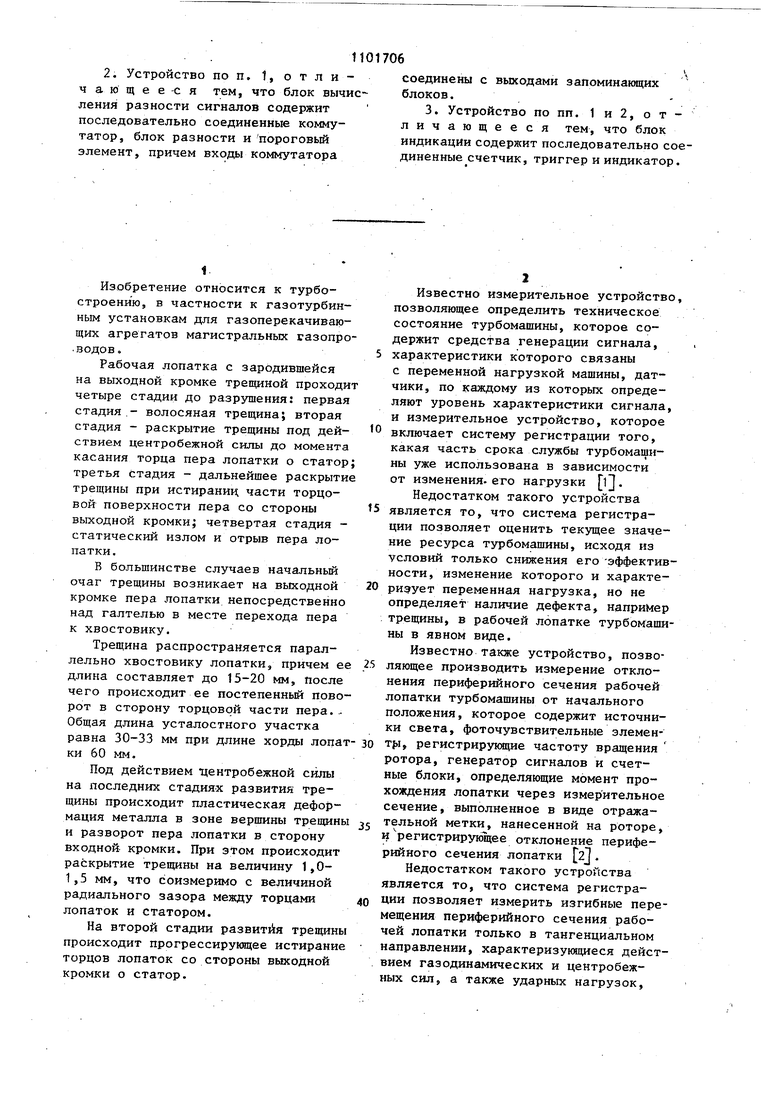

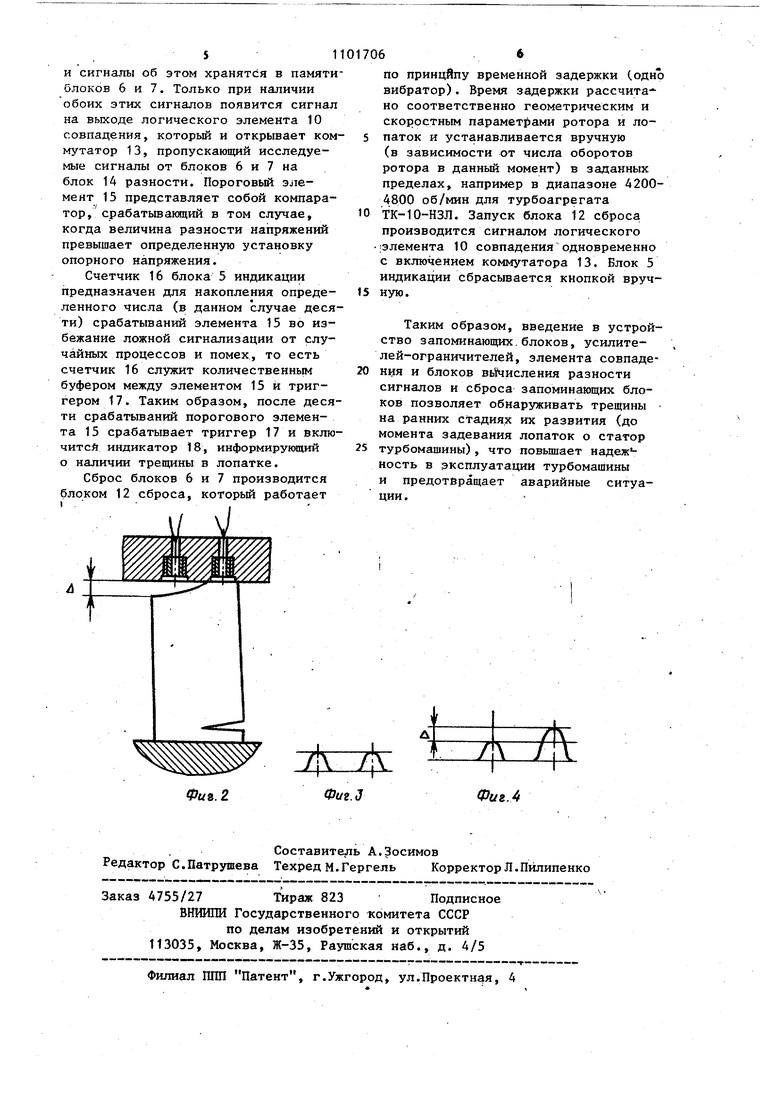

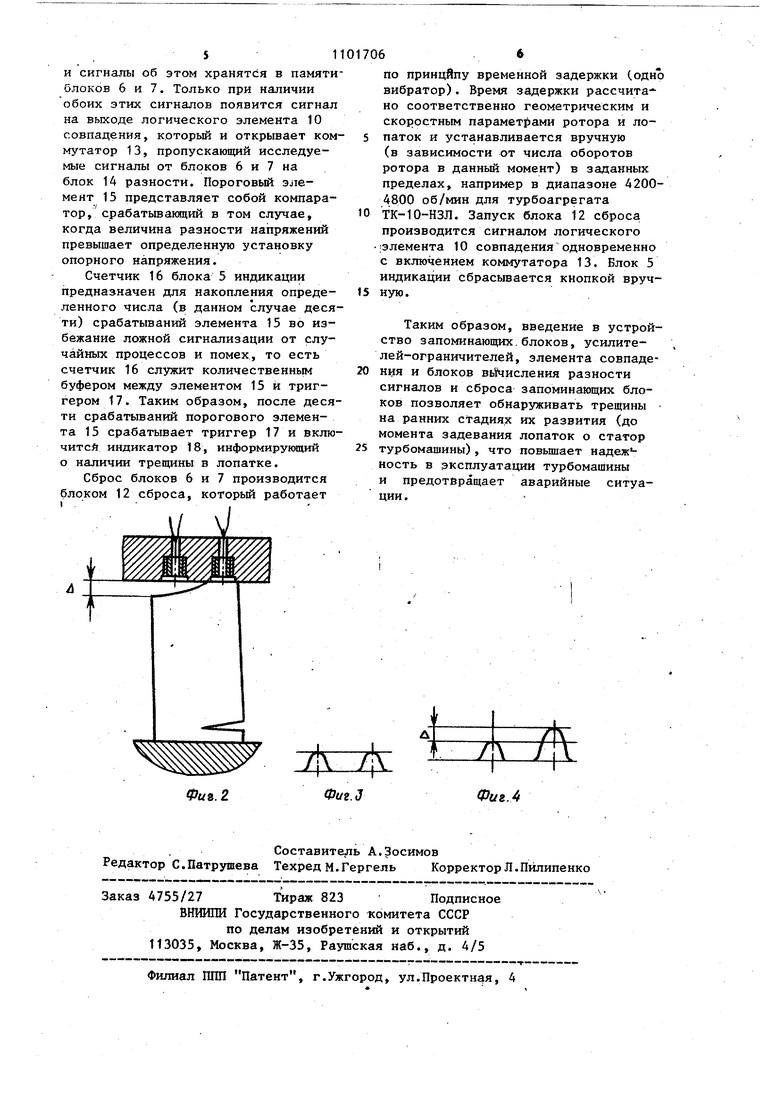

Недостатком такого устройства является то, что система регистрации позволяет измерить изгибные перемещения периферийного сечения рабочей лопатки только в тангенциальном направлении, характеризугациеся действием газодинамических и центробежных сил, а также ударных нагрузок. но не определяет перемещение периферийного сечения рабочей лопатки турбомашины в радиальном направлении что не дает возможности фиксировать наличие трещины в периферийном сечеНИИ рабочей лопатки. Наиболее близким по технической сзпцности к изобретению является устройство для обнаружения трещин в рабочих лопатках турбомашины, содержащее датчики перемещения концов лопатки, подключенные к усил ;телям импульсов, и блок индикации з) Недостатком такого устройства является то, что система регистрации позволяет фиксировать только наличие задеваний рабочих лопаток турбомашины о статор, но не фиксирует величину перемещения пера лопатки в радиальном направлении, соответствующую моменту раскрытия усталостной трещины в периферийном сечении рабочей лопатки. Целью изобретения является повышение надежности путем более раннего обнаружения трещин в рабочих лопатках турбомашины. Поставленная цель достигается тем, что устройство для обнаружения трещин в рабочих лопатках турбомашйны, содержащее датчики перемещения концов лопатки, подключенные к усилителям импульсов, и блок индикации дополнительно содержит последователь но соединенные с усилителями импульсов запоминающие блоки и усилителиограничители, логический элемент совпадения, входы которого подключены к выходам усилителей-ограничителей, блоки вычисления.разности сигналов и сброса запоминающих блоков, входы которых подключены к выходу элемента совпадения, причем .выход блокавычисления разности сигналов подключен к входу блока индикации, а выход блока сброса запоминающих блоков к управляющим входам последних. Блок вычисления разности сигнало содержит последовательно соединенны коммутатор, блок разности и пороговый элемент, причем входы коммутато ра соединены с выходами запоминакици блоков. Блок индикации содержит последовательно соединенные счетчик, триггер и индикатор. На фиг. Т представлена схема устройства для обнаружения трещин в рабочих лопатках турбомашины; на фиг. 2 - схема задевания торца лопатки о статор турбомашины; на фиг. 3 - вид импульсов с выходов двух датчиков перемещений концов лопатки в случае, когда нет трещины; на фиг. 4 - то же, когда трещийа появилась. Устройство содержит датчики 1 и 2 перемещения концов лопатки, усилители 3 и 4 импульсов, блок 5 индикации, последовательно соединенные с усилителями 3 и 4 и датчиками 1 и 2, запоминающие блоки 6 и 7, усилители-ограничители 8 и 9 и логический элемент 10 совпадения, входы которого подключены к выходам усилителей-ограничителей 8 и 9, блоки вычисления разности сигналов и сброса запоминакицих блоков 11 и 12 соответственно, входы которых подключены к выходу элемента 10. Выход блока 11 вычисления разности сигнала подключен к блоку 5 индикации, а выход блока 12 сброса запоминающих блоков 6 и 7 - к управляющим входам последних. Блок 11 вычисления разности сигналов содержит последовательно соединенные коммутатор 13, блок 14 разности и пороговый элемент 15. Блок индикации содержит последовательно соединенные счетчик 16, триггер 17 и индикатор 18. Устройство работает следующим образом. При работе турбомашины от датчиков 1 и 2 через усилители 3 и 4 на блоки 6 и 7 поступают, импульсы, пропорциональные расстоянию от внутренней поверхности статора до торца рабочей лопатки турбомашины и характеризующие перемещение концов рабочей лопатки в радиальном направлении при раскрытии в периферийном сечении усталостной трещины. Суть введения в схему устройства запоминающих блоков 6 и 7 заключается в том, что края торца (концы) лопатки могут иметь неодновременное прохождение мимо датчиков 1 и 2. Поэтому сигналы поступают на сравнение в блок 14 разности через коммутатор 13, который открывается только в тот момент, когда уже оба края торца лопатки прошли мимо датчиков, s1 и сигналы об этом хранятся в памяти блоков 6 и 7. Только при наличии обоих этих сигналов появится сигнал на выходе логического элемента 10 совпадения, который и открывает ком мутатор 13, пропускающий исследуемые сигналы от блоков 6 и 7 на блок 14 разности. Пороговый элемент 15 представляет собой компаратор, срабатьюакнций в том случае, когда величина разности напряжений превышает определенную установку опорного напряжения. Счетчик 16 блока 5 индикации предназначен для накопления определенного числа (в данном случае деся ти) срабатываний элемента 15 во избежание ложной сигнализации от случайных процессов и помех, то есть счетчик 16 служит количественньгм буфером между элементом 15 и триггером 17. Таким образом, после деся ти срабатываний порогового элемента 15 срабатывает триггер 17 и вклю читсй индикатор 18, информирующий о наличии трещины в лопатке. Сброс блоков 6 и 7 производится блоком 12 сброса, который работает 6 по принципу временной задержки (одно вибратор). Время задержки рассчитано соответственно геометрическим и скоростным параметрами ротора и лопаток и устанавливается вручную (в зависимости от числа оборотов ротора в данньй момент) в заданных пределах, например в диапазоне 42004800 об/мин для турбоагрегата ТК-10-НЗЛ. Запуск блока 12 сброса производится сигналом логического |элемента 10 совпадения одновременно с включением коммутатора 13. Блок 5 индикации сбрасывается кнопкой вручную. Таким образом, введение в устройство запоминающих.блоков, усилителей-ограничителей, элемента совпадения и блоков вь числения разности сигналов и сброса запоминающих блоков позволяет обнаруживать трещины на ранних стадиях их развития (до момента задевания лопаток о статор турбомашины), что повышает надеж ность в эксплуатации турбомашины и предотвращает аварийные ситуации.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения обогащенного крахмалопродукта | 2016 |

|

RU2624209C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Катодное реле | 1921 |

|

SU250A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-07-07—Публикация

1983-02-08—Подача