Изобретение предназначено для измерения динамических отклонений торцов лопаток турбомашины от их нормальных, исходных положений с идентификацией номера каждой лопатки и может быть использовало для исследования динамического состояния лопаток турбомашин, сигнализации предаварийного состояния лопаток турбомашины в случае появления признаков усталостной прочности или дефектов лопаток, с возможностью включения в систему автоматического управления работой двигателя.

Известно устройство для измерения динамической неравномерности параметров лопаточного венца турбомашины (авторское свидетельство 391410, МКИ G 01 Н 1/08 опубликованное 25.08.1973 г., бюл. 31), содержащее бесконтактные импульсные датчики, расположенные вблизи периферийных и корневых частей лопаток, связанные с ними формирователи, управляемый генератор, преобразователь сигнала скорости вращения ротора турбомашины в код, блок управления, схему управления генератором, запоминающий блок и ЭВМ.

Недостатком этого устройства является сложность установки большого числа датчиков, как на внешней части корпуса, так и во внутреннем тракте турбомашины.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для индикации поломки лопаток турбомашин (Заблоцкий И.Е. , Коростелев Ю.А., Шипов Р.А. Бесконтактные измерения колебаний лопаток турбомашин. М. , Машиностроение, 1977, стр. 94-95), содержащее бесконтактный импульсный датчик, установленный в корпусе турбомашины над траекторией движения периферийных торцов лопаток, усилитель, генератор пилообразного напряжения, фильтр, схему сравнения и реле.

Недостатком известного устройства является его узкие функциональные возможности, принципиально не позволяющие измерять отклонения торцов лопаток турбомашины от их нормального, исходного положения и идентифицировать номера лопаток турбомашин.

В основу изобретения поставлена задача расширения функциональных возможностей устройства посредством определения количественной величины отклонения периферийного торца каждой лопатки от исходного ее нормального положения на каждом обороте ротора турбомашины с идентификацией номера лопатки.

Для реализации поставленной цели в известное устройство, содержащее бесконтактный импульсный периферийный датчик (ИПД), установленный в корпусе турбомашины над траекторией движения периферийных торцов лопаток согласно изобретению дополнительно введены датчик оборотной метки (ДОМ), формирователь прямоугольных лопаточных импульсов (ФПЛИ), формирователь прямоугольных оборотных импульсов (ФПОИ), генератор тактовых импульсов (ГТИ), блок измерения временных интервалов (БИВИ), логический элемент "ИЛИ", сдвиговый регистр и ЭВМ, при этом вход ФПЛИ соединен с выходом импульсного периферийного датчика, а ко входу ФПОИ подключен датчик оборотной метки, выход ФПЛИ соединен с первым входом логического элемента "ИЛИ" и тактовым входом сдвигового регистра, а выход ФПОИ соединен со вторым входом логического элемента "ИЛИ" и входом сброса сдвигового регистра, выход логического элемента "ИЛИ" соединен с первым входом блока измерения временных интервалов, а ко второму входу блока измерения временных интервалов подключен генератор тактовых импульсов, выходная шина первая блока измерения временных интервалов, второй выход блока измерения временных интервалов и выходные разряды сдвигового регистра объединены в общую цифровую шину, которая подключена к ЭВМ, выполняющей необходимую математическую обработку с представлением конечной информации в графическом, цифровом или табличном виде.

Предлагаемое техническое решение обладает новизной, так как авторам не известны устройства, содержащие признаки, фигурирующие в предлагаемом изобретении в качестве отличительных.

Расширение функциональных возможностей заключается в возможности определения количественной величины отклонения периферийного торца каждой лопатки от ее исходного, нормального положения на каждом обороте ротора турбомашины с идентификацией номера лопатки.

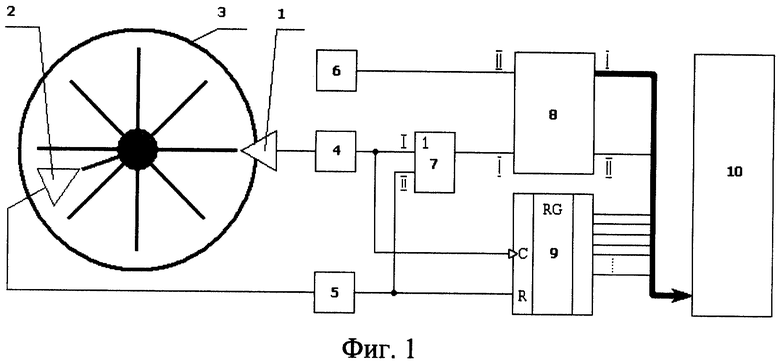

Сущность изобретения поясняется чертежами, где на фиг.1 представлена структурная схема устройства; на фиг.2 - вариант реализации блока измерения временных интервалов; на фиг.3 - исходные параметры в лопаточном колесе; на фиг.4 - эпюры, поясняющие работу устройства.

Устройство для измерения колебаний лопаток турбомашин (фиг.1) содержит бесконтактный импульсный периферийный датчик 1 и датчик оборотной метки 2, установленные неподвижно в корпусе 3 турбомашины, при этом ИПД 1 устанавливается напротив траектории движения торцов лопаток, а ДОМ 2 устанавливается на неподвижной части корпуса 3 турбомашины против траектории движения механической метки, например металлического штифта, связанного жестко с ротором турбомашины, ФПЛИ 4 и ФПОИ 5, ко входам которых подключены ИПД 1 и ДОМ 2, соответственно, ГТИ 6, логический элемент 7 "ИЛИ", БИВИ 8, сдвиговый регистр 9 и ЭВМ 10, причем выход ГТИ 6 подключен ко второму входу БИВИ 8, выход ФПЛИ 4 соединен с первым входом логического элемента 7 "ИЛИ" и с тактовым входом сдвигового регистра 9, выход ФПОИ 5 соединен со вторым входом логического элемента 7 "ИЛИ" и со входом сброса сдвигового регистра 9, выход логического элемента 7 "ИЛИ" подключен к первому входу БИВИ 8, первый и второй выходы БИВИ 8 и выходные разряды сдвигового регистра 9 объединены в цифровую шину, к которой подключена ЭВМ 10, выполняющая необходимую математическую обработку с представлением конечной информации в графическом, цифровом или табличном виде.

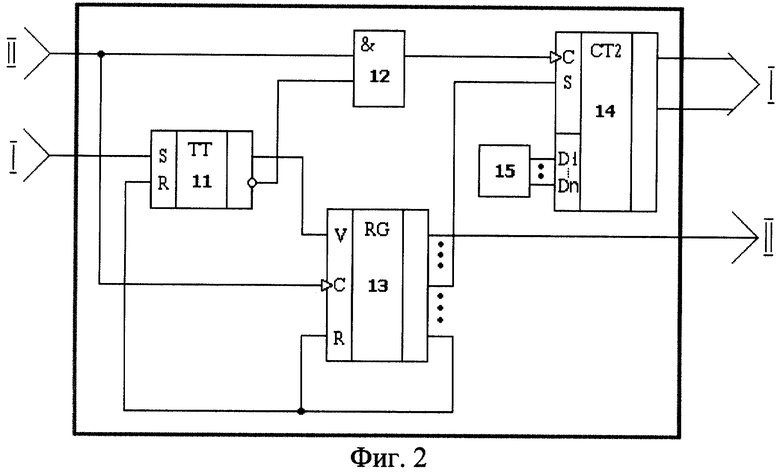

БИВИ 8, один из вариантов которого приведен на фиг.2, содержит RS-триггер 11, вход единичной установки которого является первым входом БИВИ 8, логический элемент 12 "И", один из входов которого соединен с инверсным выходом RS-триггера 11, а второй вход является вторым входом БИВИ 8, сдвиговый регистр 13, вход разрешения счета которого соединен с прямым выходом RS-триггера 11, а вход сброса соединен со входом сброса RS-триггера 11 и подключен к старшему n-му разряду сдвигового регистра 13, тактовый вход которого соединен со вторым входом логического элемента 12 "И", двоичный счетчик 14, тактовый вход которого подключен к выходу логического элемента 12 "И", а установочный вход соединен с i-м разрядом сдвигового регистра 13, блок формирования установочных кодов 15, представляющий собой набор переключателей или перемычек, которые коммутируют на цифровые входы двоичного счетчика 14, цифровые "1" или "0" выходные разряды двоичного счетчика 14 являются первым выходом, а первый выходной разряд сдвигового регистра 13 - вторым выходом БИВИ 8, причем первый и второй выходы БИВИ 8 являются составной частью выходной шины устройства в целом.

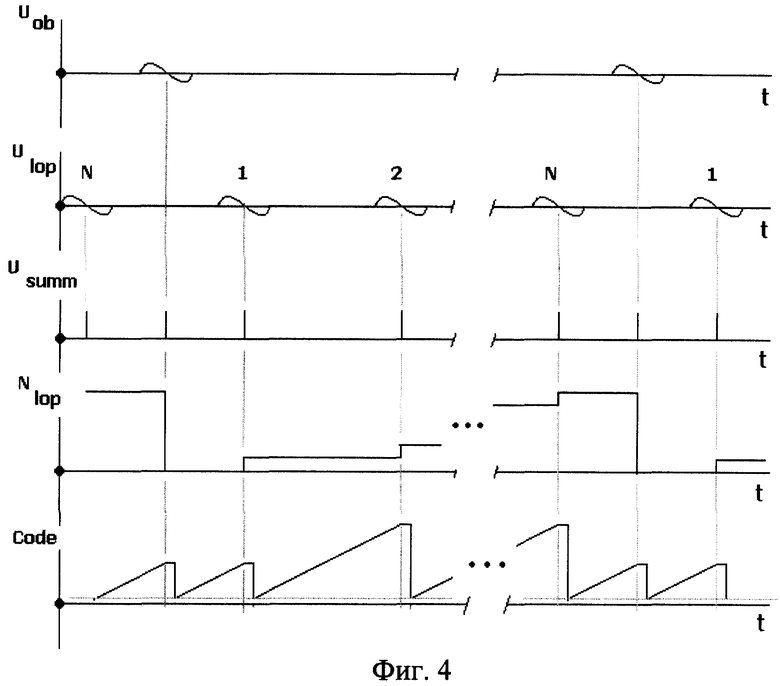

Устройство для измерения колебаний лопаток турбомашин работает следующим образом. ИПД 1, например, индукционного или емкостного типа, установленный в корпусе 3 над траекторией движения торцов лопаток, генерирует знакопеременные аналоговые импульсы (фиг.4, u1ор), момент перехода через ноль которых соответствует моменту совпадения оси датчика и лопатки (Заблоцкий И.Е., Коростелев Ю.А., Шипов Р.А. Бесконтактные измерения колебаний лопаток турбомашин. - М.: Машиностроение, 1977, стр. 57). ДОМ 2 также, например, индукционного или емкостного типа, генерирует знакопеременные аналоговые импульсы, момент перехода через ноль которых соответствует моменту совпадения оси датчика и оборотной метки (фиг.4, uob).

Знакопеременные сигналы с ИПД 1 и ДОМ 2 поступают на входы ФПЛИ 4 и ФПОИ 5 соответственно, представляющих собой разновидность аналоговых компараторов, которые формируют прямоугольные импульсы таким образом, что их передний фронт соответствует моменту перехода через ноль сигналов импульсных датчиков ИПД 1 и ДОМ 2. Задний фронт формируется, например, по уровню (- 0.2Umax).

Сформированные на ФПЛИ 4 прямоугольные импульсы поступают на тактовый вход сдвигового регистра 9, в результате на его выходах формируется унитарный код, соответствующий номеру лопатки. Сдвиговый регистр 9 обнуляется по входу сброса прямоугольными импульсами, приходящими с выхода ФПОИ 5. Таким образом, после прохождения оборотной метки сдвиговый регистр 9 каждый раз обнуляется и переходит в исходное состояние. Число выходных разрядов сдвигового регистра 9 выбирается равным числу лопаток "N" в контролируемом колесе турбомашины. До первого появления оборотной метки выходной код сдвигового регистра 9 является неинформационным, так как не осуществлена идентифицированная привязка к конкретной лопатке. После первой фиксации оборотной метки, сформированный в ФПОИ 5 прямоугольный импульс обнулит сдвиговый регистр 9 и тем самым подготовит его к нормальной работе (фиг.4, N1op).

БИВИ 8 работает следующим образом. На второй вход БИВИ 8 поступают тактовые импульсы от ГТИ 6. При поступлении на первый вход БИВИ 8 прямоугольного импульса RS-триггер 11 устанавливает на своем прямом выходе логическую "1", а на инверсном выходе соответственно логический "0". Логический "0", действующий на первом входе логического элемента 12 "И", запрещает прохождение тактовых импульсов со второго входа БИВИ 8 на счетный вход двоичного счетчика 14. Логическая "1" с прямого выхода RS-триггера 11, действующая на входе разрешения счета сдвигового регистра 13, разрешает ему счет тактовых импульсов, поступающих со второго входа БИВИ 8. По первому тактовому импульсу логическая "1" устанавливается на младшем (первом) разряде сдвигового регистра 13 и соответственно на втором выходе БИВИ 8 и которая служит сигналом готовности для ЭВМ к считыванию сформированного кода с первого выхода БИВИ 8. По i-му тактовому импульсу на i-ом разряде сдвигового регистра 13 и соответственно на установочном входе двоичного счетчика 14, устанавливается логическая "1", которая производит предустановку счетчика 14 с помощью установочного параллельного кода, задаваемого блоком формирования установочных кодов 15, и равного количеству N разрядов сдвигового регистра 13. Эта процедура позволяет при определении временных интервалов учесть время, затраченное на процессы обмена с ЭВМ. По N-му тактовому импульсу сдвиговый регистр 13 устанавливает логическую "1" на своем старшем N-ом разряде, которая, действуя на установочные входы RS-триггера 11 и регистра 13, обнуляет их. Логическая "1", действующая на первом входе логического элемента 12 "И", разрешает прохождение тактовых импульсов на двоичный счетчик 14. При этом выходной код двоичного счетчика 14 начинает увеличиваться с установленного в нем предварительного кода, задаваемого блоком формирования установочных кодов 15. На первый вход БИВИ 8 через логический элемент 7 "ИЛИ" поступают лопаточные и оборотные импульсы (фиг.4, Usumm). Поэтому на выходе счетчика 14 (первый выход БИВИ 8) формируются коды следующих временных интервалов: между оборотной меткой и первой лопаткой - "ТА", между первой и второй лопаткой - "T1,2", между (i)-той и (i+1)-ой лопаткой - "Ti,i+1", между предпоследней (N-1) лопаткой и последней (N) лопаткой - "TN-1,N" и между последней лопаткой (N) и оборотной меткой - "ТB" (фиг.4, Code). Произведение периода тактовых импульсов на код с первого выхода БИВИ 8 будет определять измеряемый временной интервал. Таким образом, на первом и втором выходах БИВИ 8 и выходных разрядах сдвигового регистра 9 в соответствующее время появляется информация об измеренных временных интервалах и номерах лопаток. После этого соответствующие коды и сигналы с первого и второго выходов БИВИ 8 и с выходов сдвигового регистра 9 поступают на ЭВМ, где и происходит окончательная обработка данных, получение и представление информационных параметров в удобном для пользователя виде.

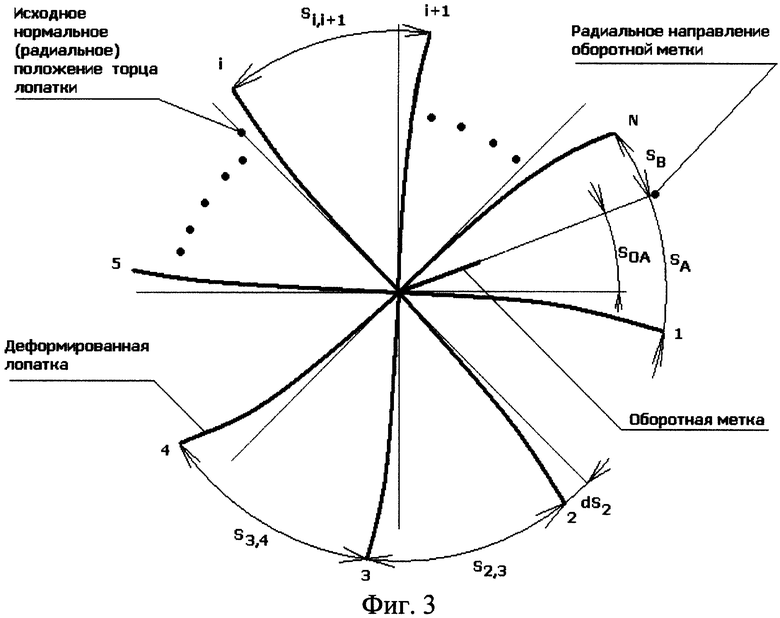

Основными информационными параметрами, которые измеряет предлагаемое устройство, являются величины отклонений периферийных торцов лопаток "dSi" от их исходных, нормальных положений на каждом обороте ротора турбомашины (фиг. 3).

На фиг. 1 представлены основные исходные параметры лопаточного колеса, где

SА; TА - окружное отклонение или, соответственно, временной интервал между торцом деформированной лопатки 1 и радиальным направлением оборотной метки на текущем обороте ротора двигателя.

SB; ТB - окружное отклонение или, соответственно, временной интервал между торцом деформированной лопатки N (последней в лопаточном колесе) и радиальным направлением оборотной метки на текущем обороте ротора двигателя.

S0A; Т0A - окружное отклонение или, соответственно, временной интервал между торцом недеформированной (ось лопатки совпадает с радиальным направлением) лопатки 1 и радиальным направлением оборотной метки (ДОМ 2), измеренное при установке ДОМ 2 и известное априорно.

Si,i+1; Ti,i+1 - окружное расстояние или, соответственно, временной интервал между i-ой и i+1-ой деформированными лопатками на текущем обороте ротора двигателя.

N - число лопаток в контролируемом колесе турбомашины.

S - периметр лопаточного колеса.

S/N - шаг между лопатками в колесе.

Для определения, например, dS1 (фиг.3) необходимо найти разность

dS1=SA-S0a. (1)

Окружное расстояние от радиального направления оборотной метки до торца второй недеформированной лопатки складывается из двух расстояний. Первое - окружное расстояние от оборотной метки до торца радиально расположенной недеформированной первой лопатки, и второе - окружное расстояние между торцами первой и второй недеформированными лопатками (нормальный шаг между лопатками). Окружное расстояние от оборотной метки до торца второй деформированной лопатки, т.е. расстояние, получаемое в динамическом режиме при вращении ротора турбомашины, складывается из расстояния от оборотной метки до торца первой деформированной лопатки и шага между первой и второй деформированными лопатками. Разность сумм этих расстояний дает окружное отклонение торца второй деформированной лопатки от ее радиального направления

dS2=(SA+S1,2)-(S0A+S/N)=(SA-S0A)+(S1,2-S/N)=dS1+(S1,2-S/N). (2)

Соответственно окружное отклонение торца i-ой деформированной лопатки от ее радиального направления

dSi=dSi-1+(Si-1-S/N). (3)

Таким образом, необходимо решить систему уравнений

dS1=SA-S0A

.................................................. .................................

dSi=dSi-1+(Si-1,i-S/N). (4)

Дня инвариантности измерений относительно периметра "S" лопаточного колеса или периода "Т" вращения ротора турбомашины удобнее перейти к относительным величинам, сравнивая измеряемые параметры с периметром лопаточного колеса или периодом вращения ротора турбомашины,

Поэтому исходные параметры преобразуются к следующим величинам:

dPi= dSi/S=dTi/T - относительное отклонение периферийного торца i-ой лопатки от ее исходного нормального положения или, соответственно, относительный временной интервал на каждом обороте ротора турбомашины.

Poa=Soa/S=Toа/T - относительное окружное отклонение между торцом недеформированной (ось лопатки совпадает с радиальным направлением) лопатки 1 и радиальным направлением оборотной метки (ДОМ 2) или соответствующий относительный временной интервал.

Pi,i+1= Si,i+1/S= Ti,i+1/T - относительное окружное расстояние или, соответственно, относительный временной интервал между i-ой и i+1-ой деформированными лопатками на текущем обороте ротора двигателя.

PA= SA/S= TA/T - относительное окружное отклонение или, соответственно, относительный временной интервал между торцом деформированной лопатки 1 и радиальным направлением оборотной метки на текущем обороте ротора двигателя.

Период вращения ротора турбомашины "Т" определится как сумма всех соответствующих временных интервалов, измеренных на текущем обороте ротора турбомашины, находящихся между отметками ДОМ 2 (фиг.4), т.е. как

Т=ТA+TB+Т1,2+...+TN-1,N.

К выходной цифровой шине устройства для измерения колебаний лопаток турбомашины подключается ЭВМ, которая решает систему уравнений 4, выполняет необходимые математические операции и представляет полученную информацию в графическом, цифровом или табличном виде.

Изобретение предназначено для использования при измерении динамических отклонений торцов лопаток турбомашины от их нормальных, исходных положений с идентификацией номера каждой лопатки. Устройство содержит импульсный периферийный датчик, установленный в корпусе турбомашины над траекторией движения периферийных торцов лопаток, датчик оборотной метки, формирователь прямоугольных лопаточных импульсов, формирователь прямоугольных оборотных импульсов, генератор тактовых импульсов, блок измерения временных интервалов, логический элемент ИЛИ, сдвиговый регистр и ЭВМ. Устройство характеризуется расширенными функциональными возможностями, а именно обеспечивает исследование динамического состояния лопаток турбомашин и сигнализацию предаварийного состояния лопаток в случае появления признаков усталостной прочности или дефектов лопаток. Имеется также возможность включения устройства в систему автоматического управления работой двигателя. 4 ил.

Устройство для измерения колебаний лопаток турбомашин, содержащее бесконтактный импульсный периферийный датчик, установленный в корпусе турбомашины над траекторией движения периферийных торцов лопаток, отличающееся тем, что в него дополнительно введены датчик оборотной метки, формирователь прямоугольных лопаточных импульсов, формирователь прямоугольных оборотных импульсов, генератор тактовых импульсов, блок измерения временных интервалов, логический элемент ИЛИ, сдвиговый регистр и ЭВМ, при этом вход формирователя прямоугольных лопаточных импульсов соединен с выходом импульсного периферийного датчика, а ко входу формирователя прямоугольных оборотных импульсов подключен датчик оборотной метки, выход формирователя прямоугольных лопаточных импульсов соединен с первым входом логического элемента ИЛИ и тактовым входом сдвигового регистра, а выход формирователя прямоугольных оборотных импульсов соединен со вторым входом логического элемента ИЛИ и входом сброса сдвигового регистра, выход логического элемента ИЛИ соединен с первым входом блока измерения временных интервалов, а ко второму входу блока измерения временных интервалов подключен генератор тактовых импульсов, первая выходная шина блока измерения временных интервалов, второй выход блока измерения временных интервалов и выходные разряды сдвигового регистра объединены в общую цифровую шину, которая подключена к ЭВМ.

| ЗАБОЛОЦКИЙ И.Е | |||

| и др | |||

| Бесконтактные измерения колебаний лопаток турбомашин | |||

| - М.: Машиностроение, 1977, с.94-95 | |||

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 1995 |

|

RU2094618C1 |

| RU 2063519 С1, 10.07.1996 | |||

| СПОСОБ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ОСЕВОЙ ТУРБОМАШИНЫ | 1994 |

|

RU2076307C1 |

Авторы

Даты

2002-09-20—Публикация

2000-12-20—Подача