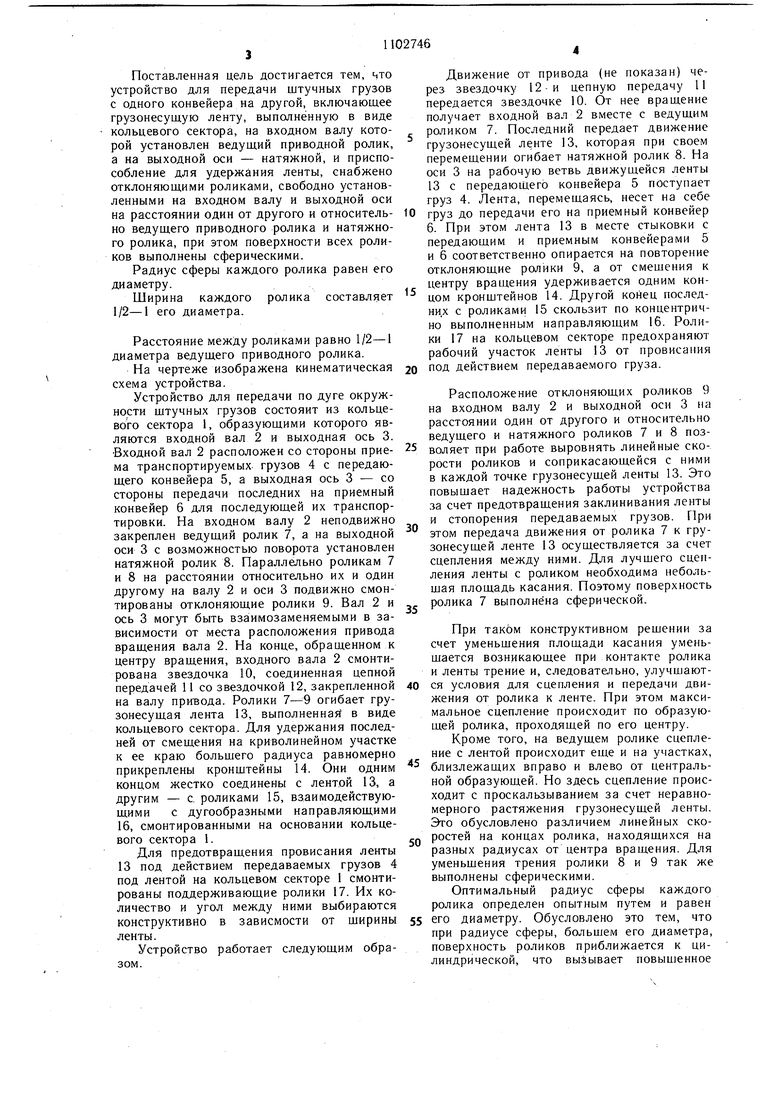

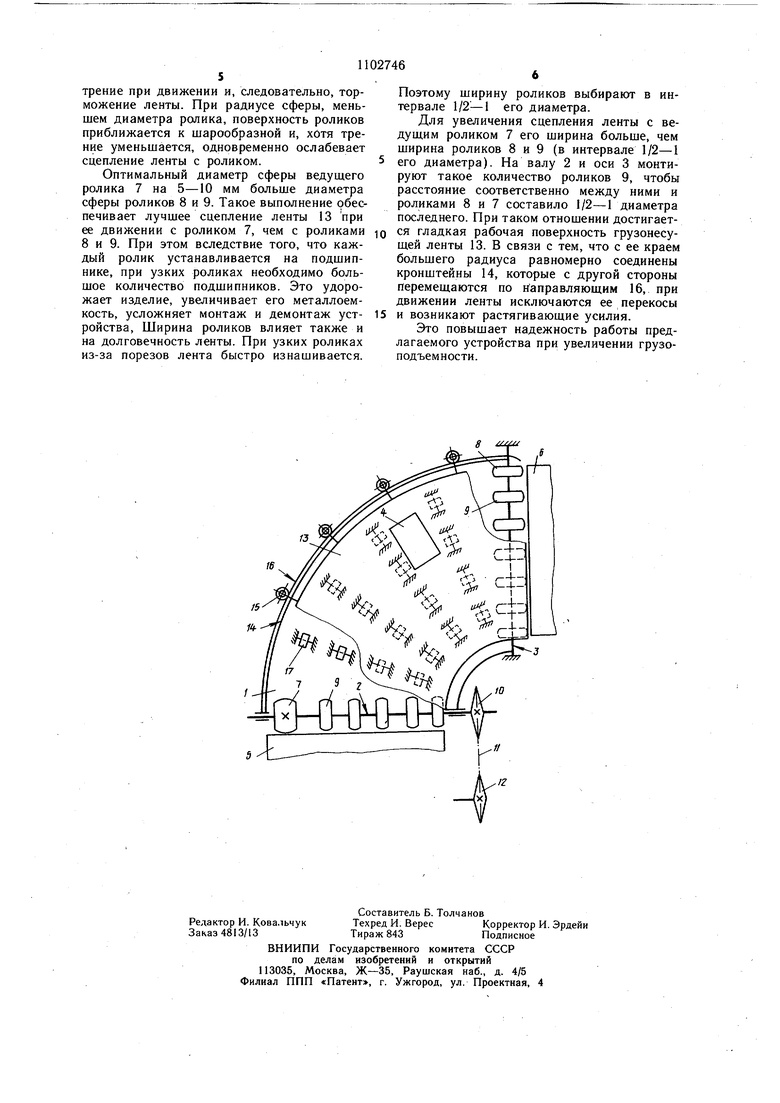

Ю Изобретение относится к подъемнотранспортному машиностроению, в частности к конструкции ленточных конвейеров, устанавливаемых под углом один относительно другого, и найти применение при механизации погрузочно-разгрузочных работ во всех отраслях народного хозяйства и в сфере обслуживания. Бесперебойная работа конвейеров, расположенных под углом, зависит от участка, обеспечивающего их стыковку. Известно устройство, которое служит для передачи по дуге окружности грузов с одного конвейера на другой, расположенных под углом, и имеет диск с кольцевыми канавками и привод его поворота. Наличие поворотного диска расширяет технологические возможности устройства, так как обеспечивает передачу грузов с одного конвейера на другой, монтируемых под различными углами - от острого до тупого 1. Однако наличие кольцевых канавок затрудняет передачу почтовых грузов, так как попадание в канавки пломб, шпагата, горловин завязанных мешков вызывает заклинивание грузов и образование заторов. Известно устройство, в котором на криволинейном участке в месте соединения конвейеров передаюшей поверхностью является плоская грузонесушая лента в виде кольцевого сектора, на образующих которого смонтированы конические ролики. Лента получает движение от одного из конических роликов, соединенных с приводом своего вращения. Другой ролик для ленты является натяжным. Использование в качестве привода ленты конического ролика позволяет выравнять линейные скорости ролика и соприкасающейся с ним в каждой определенной точке грузонесушей ленты, что исключает перекос последней при работе 2. Однако из-за выполнения роликов коническими в месте их стыковки с цилиндрическими барабанами передающего и приемного конвейеров создается по всей длине в горизонтальной плоскости неравномерный зазор. Это приводит к заваливанию в него грузов, заклиниванию последних и образованию заторов, что создает ненадежность работы конвейера. Кроме того, конструктивно привод сложен. Это обуславлено смещением осей роликов друг относительно друга так, что образуется дуга, по которой проходит лента, и установкой роликов так, что верхняя часть каждого из них располагается в горизонтальной плоскости. Такое конструктивное решение хотя и обеспечивает удержание ленты в горизонтальной плоскости, однако усложняет кинематическую связь между роликами и приводом их вращения. При этом изготовление роликов и их монтаж, требующий специальных компенсационных прокладок, является сложной и трудоемкой операцией. Наиболее близким по технической сущности к предлагаемому является устройство для передачи штучных грузов с одного конвейера на другой, включающее грузонесущую ленту, выполненную в виде кольцевого сектора, на входном валу которой установлен ведущий приводной ролик, а на выходной оси - натяжной, и приспособление для удержания ленты 3. По первому варианту приводом устройства является один из роликов, соединенный с приводом своего вращения, а по второму вращающаяся конусная чаша, расположенная на биссектрисе угла между роликами. Конусная чаша закреплена на малом радиусе грузонесущей ленты, а ролики смонтированы на ее большом радиусе. Такое выполнение привода перемещения ленты обусловлено тем, что известное устройство предназначено для транспортирования изделий, имеющих малый вес (например табачных), по ленте, ширина которой несколько превышает длину изделия. При транспортировании более тяжелых грузов чем сигареты при использовании в качестве привода перемещения ленты вращающейся конусной чаши под действием груза лента сминается и ее заклинивает, что делает устройство ненадежным. Когда же приводом перемещения ленты является один из роликов, связанный с приводом своего вращения, другой ролик для ленты будет натяжным, а конусная чаша будет препятствовать смещению ленты к центру вращения. В связи с тем, что каждый ролик и конусная чаша удерживают ленту в двух точках, расположенных на разных радиусах, то при ширине ленты 400-1000 мм и транспортировании объемных и тяжелых грузов, например почтовых посылок и бандеролей, в месте стыковки с приемным и передающим конвейерами по образующим кольцевого сектора происходит провисание ленты или ее смятие. При этом из-за удержания ленты конусной чашей на малом радиусе кольцевого сектора в результате действия составляющей силы натяжения ленты последняя сминается, смещается к малому радиусу и сходит с роликов к центру по их образующей и касательной к ней. Это также создает ненадежность работы. Кроме того, при передаче почтовых грузов для предотвращения смятия ленты шириной 400-1000 мм необходима повышенная жесткость последней. Это приведет при контакте с роликами к большому сопротивлению при изгибах ленты, а для привода потребуется электродвигатель большей мощности. Цель изобретения - повышение надежности работы путем исключения провисания и смятия грузонесушей ленты. Поставленная цель достигается тем, что устройство для передачи штучных грузов с одного конвейера на другой, включающее грузонесущую ленту, выполненную в виде кольцевого сектора, на входном валу которой установлен ведущий приводной ролик, а на выходной оси - натяжной, и приспособление для удержания ленты, снабжено отклоняющими роликами, свободно установленными на входном валу и выходной оси на расстоянии один от другого и относительно ведущего приводного ролика и натяжного ролика, при этом поверхности всех роликов выполнены сферическими. Радиус сферы каждого ролика равен его диаметру. Ширина каждого ролика составляет 1/2-1 его диаметра. Расстояние между роликами равно 1/2-1 диаметра ведущего приводного ролика. На чертеже изображена кинематическая схема устройства. Устройство для передачи по дуге окружности щтучных грузов состояит из кольцевого сектора 1, образующими которого являются входной вал 2 и выходная ось 3. Входной вал 2 расположен со стороны приема транспортируемых грузов 4 с передающего конвейера 5, а выходная ось 3 - со стороны передачи последних на приемный конвейер 6 для последующей их транспортировки. На входном валу 2 неподвижно закреплен ведущий ролик 7, а на выходной оси 3 с возможностью поворота установлен натяжной ролик 8. Параллельно роликам 7 и 8 на расстоянии относительно их и один другому на валу 2 и оси 3 подвижно смонтированы отклоняющие ролики 9. Вал 2 и ось 3 могут быть взаимозаменяемыми в зависимости от места расположения привода вращения вала 2. На конце, обращенном к центру вращения, входного вала 2 смонтирована звездочка 10, соединенная цепной передачей 11 со звездочкой 12, закрепленной на валу привода. Ролики огибает грузонесущая лента 13, выполненна в виде кольцевого сектора. Для удержания последней от смещения на криволинейном участке к ее краю больщего радиуса равномерно прикреплены кронштейны 14. Они одним концом жестко соединены с лентой 13, а другим - с, роликами 15, взаимодействующими с дугообразными направляющими 16, смонтированными на основании кольцевого сектора 1. Для предотвращения провисания ленты 13 под действием передаваемых грузов 4 под лентой на кольцевом секторе 1 смонтированы поддерживающие ролики 17. Их количество и угол между ними выбираются конструктивно в зависмости от щирины ленты. Устройство работает следующим образом. Движение от привода (не показан) через звездочку 12-и цепную передачу 11 передается звездочке 10. От нее вращение получает входной вал 2 вместе с ведуц им роликом 7. Последний передает движение грузонесущей ленте 13, которая при своем перемещении огибает натяжной ролик 8. На оси 3 на рабочую ветвь движущейся ленты 13 с передающего конвейера 5 поступает груз 4. Лента, перемещаясь, несет на себе груз до передачи его на приемный конвейер 6. При этом лента 13 в месте стыковки с передающим и приемным конвейерами 5 и 6 соответственно опирается на повторение отклоняющие ролики 9, а от смешения к центру вращения удерживается одним концом кронщтейнов 14. Другой конец последних с роликами 15 скользит по концентрично выполненным направляющим 16. Ролики 17 на кольцевом секторе предохраняют рабочий участок ленты 13 от провисания под действием передаваемого груза. Расположение отклоняющих роликов 9 на входном валу 2 и выходной оси 3 на расстоянии один от другого и относительно ведущего и натяжного роликов 7 и 8 позволяет при работе выровнять линейные скорости роликов и соприкасающейся с ними в каждой точке грузонесущей ленты 13. Это повыщает надежность работы устройства за счет предотвращения заклинивания ленты и стопорения передаваемых грузов. При этом передача движения от ролика 7 к грузонесущей ленте 13 осуществляется за счет сцепления между ними. Для лучшего сцепления ленты с роликом необходима небольшая площадь касания. Поэтому поверхность ролика 7 выполнена сферической. При таком конструктивном решении за счет уменьшения площади касания уменьшается возникающее при контакте ролика и ленты трение и, следовательно, улучшаются условия для сцепления и передачи движения от ролика к ленте. При этом максимальное сцепление происходит по образующей ролика, проходящей по его центру. Кроме того, на ведущем ролике сцепление с лентой происходит еще и на участках, близлежащих вправо и влево от центральной образующей. Но здесь сцепление происходит с проскальзыванием за счет неравномерного растяжения грузонесущей ленты. Это обусловлено различием линейных скоростей на концах ролика, находящихся на разных радиусах от центра вращения. Для уменьшения трения ролики 8 и 9 так же выполнены сферическими. Оптимальный радиус сферы каждого ролика определен опытным путем и равен его диаметру. Обусловлено это тем, что при радиусе сферы, большем его диаметра, поверхность роликов приближается к цилиндрической, что вызывает повышенное трение при движении и, следовательно, торможение ленты. При радиусе сферы, меньшем диаметра ролика, поверхность роликов приближается к шарообразной и, хотя трение уменьшается, одновременно ослабевает сцепление ленты с роликом. Оптимальный диаметр сферы ведущего ролика 7 на 5-10 мм больше диаметра сферы роликов 8 и 9. Такое выполнение обеспечивает лучшее сцепление ленты 13 при ее движении с роликом 7, чем с роликами 8 и 9. При этом вследствие того, что каждый ролик устанавливается на подшипнике, при узких роликах необходимо большое количество подшипников. Это удорожает изделие, увеличивает его металлоемкость, усложняет монтаж и демонтаж устройства. Ширина роликов влияет также и на долговечность ленты. При узких роликах из-за порезов лента быстро изнашивается. Поэтому ширину роликов выбирают в интервале 12-1 его диаметра. Для увеличения сцепления ленты с ведущим роликом 7 его ширина больше, чем ширина роликов 8 и 9 (в интервале 1/2-1 его диаметра). На валу 2 и оси 3 монтируют такое количество роликов 9, чтобы расстояние соответственно между ними и роликами 8 и 7 составило 1/2-1 диаметра последнего. При таком отношении достигает гладкая рабочая поверхность грузонесущей ленты 13. В связи с тем, что с ее краем большего радиуса равномерно соединены кронштейны 14, которые с другой стороны перемещаются по направляющим 16, при движении ленты исключаются ее перекосы и возникают растягивающие усилия, Это повышает надежность работы предлагаемого устройства при увеличении грузоподъемности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2009 |

|

RU2408518C1 |

| Телескопический конвейер | 1985 |

|

SU1283169A1 |

| КАНАТНО-ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2008 |

|

RU2375284C1 |

| Многосекционный конвейер | 1983 |

|

SU1117259A1 |

| Крутонаклонный ленточный конвейер | 1976 |

|

SU611814A1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2008 |

|

RU2375285C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2009 |

|

RU2405727C1 |

| МНОГОПРИВОДНОЙ ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2011 |

|

RU2463236C1 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2009 |

|

RU2424170C2 |

| Вертикальный конвейер для штучных грузов | 1985 |

|

SU1244046A1 |

1.УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ШТУЧНЫХ ГРУЗОВ С ОДНОГО КОНВЕЙЕРА НА ДРУГОЙ, включающее грузонесущую ленту, выполненную в виде кольцевого сектора, на входном валу которой установлен ведущий приводной ролик, а на выходной оси - натяжной, и приспособление для удержания ленты, отличающееся тем, что, с целью повышения надежности работы путем исключения провисания и смятия грузонесущей ленты, оно снабжено отклоняющими роликами, свободно установленными на входном валу и выходной оси на расстоянии один от другого и относительно ведущего приводного ролика и натяжного ролика, при этом поверхности всех роликов выполнены сферическими. 2.Устройство по п. I, отличающееся тем, что радиус сферы каждого ролика равен его диаметру. 3.Устройство по п. 1, отличающееся тем, что ширина каждого ролика составляет 1/2-1 его диаметра. 4.Устройство по п. 1, отличающееся тем, что расстояние между роликами равно V 1/2-1 диаметра ведущего приводного ролика.

3

№

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для поворота транспортируемых предметов | 1976 |

|

SU575281A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-07-15—Публикация

1982-07-28—Подача