Изобретение относится к промышленному транспорту, в частности к вертикальным конвейерам для штучных грузов.

Цель изобретения - повышение производительности и эксплуатационных возможностей конвейера путем обеспечения непрерывной загрузки-разгрузки.

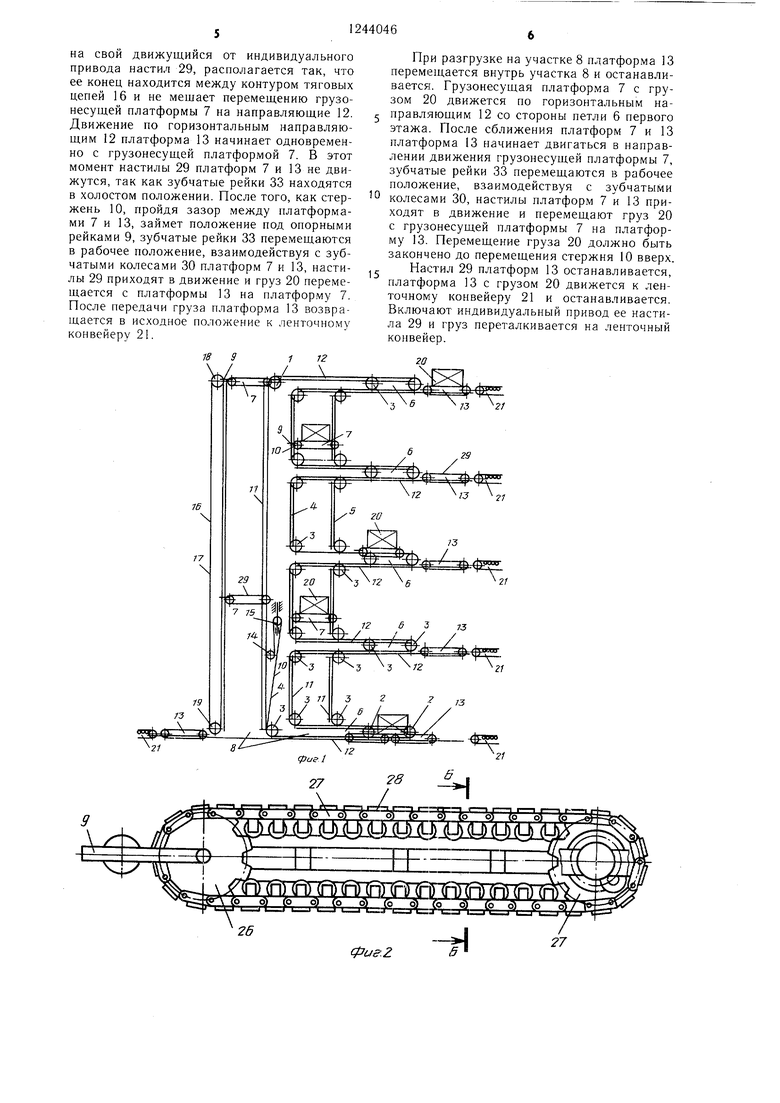

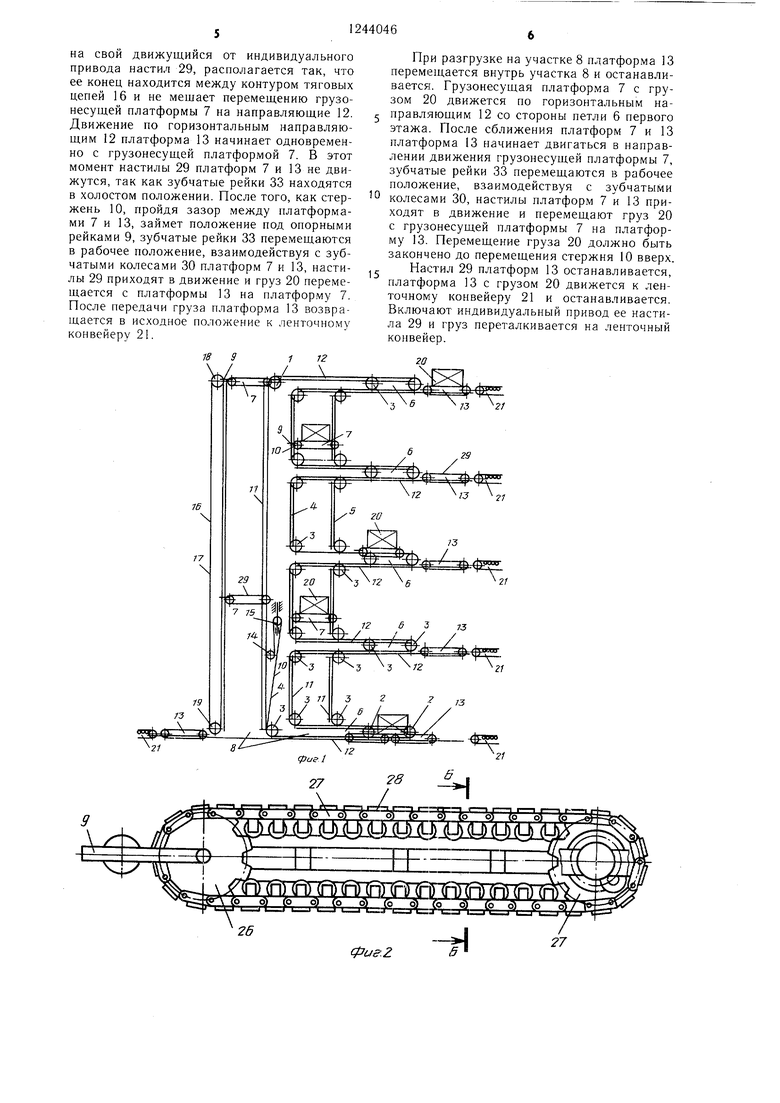

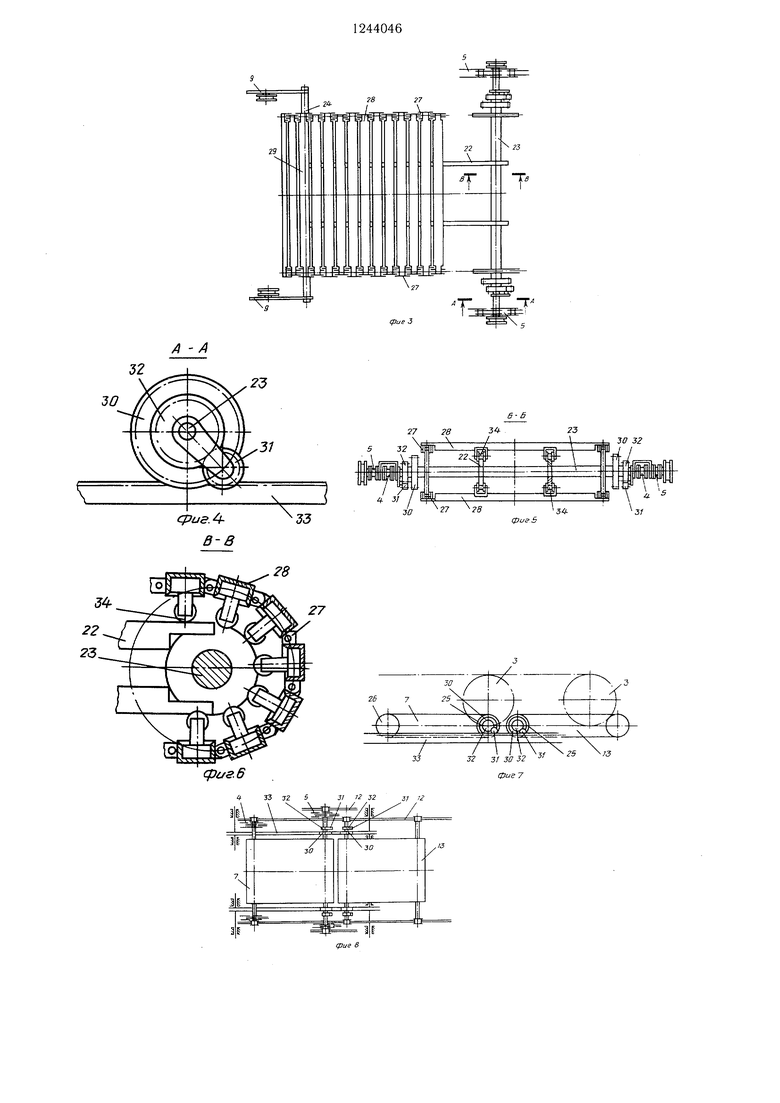

На фиг. 1 изображен предлагаемый конвейер, обший вид; на фиг. 2 - грузонесущая платформа, вид сбоку; на фиг. 3 - то же.

лены опоры 17 для реек 9. Тяговые цепи 16 охватывают приводные звездочки 18 и натяжные звездочки 19. Для подачи груза 20 на платформы 13 служат роликовые или ленточные конвейеры 21. Грузонесуш,ая плат- форма 7 снабжена рамой 22, на которой установлены валы 23 и 24. На валах 23 и 24 жестко установлены приводные блоки в виде звездочек 25 и 26. Звездочки 25 и 26 охвачены цепями 27, к которым прикреплены

вид сверху; на фиг. 4 - разрез А-А на фиг. 3 10 планки или профили 28, например швеллеры.

(зубчатые колеса, установленные на валу грузонесуш,ей платформы и на валу платформы для подачи и приема груза, во взаимодействии с зубчатой рейкой); на фиг. 5 - разрез Б-Б на фиг. 2; на фиг. 6 - разрез В-В на фиг. 3; на фиг. 7 - грузонесущая платформа и платформа для подачи и приема груза в момент перемеш,ения груза с одной платформы на другую, вид сверху; на фиг. 9 - механизм перемеш,ения опорной

образующие настил 29. Для передачи вращения звездочками 25 и приведения в движение настила 29 ни валу 23 с каждой стороны установлены зубчатые колеса 30 и пары сопряженных зубчатых колес 31 и 32 для взаи- модействия с зубчатыми рейками 33. Платформы 13 имеют также индивидуальные приводы (не показаны) для приведения в движение настилов 29.

Зубчатые рейки 33 установлены на раме

рейки; на фиг. 10 - разрез Г-Г на фиг. 9; 2о конвейера параллельно горизонтальным нана фиг. 11 - дополнительный бесконечно- замкнутый контур, поперечный разрез.

Вертикальный конвейер содержит раму (не показана), приводные звездочки 1, натяжные звездочки 2, отклоняюодие звездочправляющим 12 и .могут занимать в горизонтальной плоскости два рабочих и одно холостое положение, причем в одном рабочем положении зубчатые рейки 33 имеют возможность взаимодействия с зубчатыми

ки 3, которые установлены на раме так, что колесами 30, а в другом рабочем положе30

при огибании их парами внутренних 4 и парами внешних 5 тяговых цепей, на каждом этаже образуются вытянутые горизонтальные участки (петли) 6, на которых производится загрузка и разгрузка грузонесуших платформ 7. На первом этаже загрузка и разгрузка грузонесущих платформ 7 может производиться с внешней стороны конвейера на горизонтальном участке 8. Грузонесушие платформы 7 одним концом шарнирно соединены с тяговыми цепями 5 внешнего контура, j а другим концом посредством двух выдвижных опорных реек 9 опираются на опорные стержни 10, установленные между тяговыми цепями 4 внутреннего контура на расстоянии шага грузонесущих платформ. Конвейер снабжен вертикальными 11 и горизонтальными 12 направляющими, с которыми взаимодействуют катки грузонесущих платформ 7. В местах загрузки и разгрузки, т. е. на участках 6 и 8, установлены платформы 13 для подачи и приема груза с воз40

НИИ - с зубчатыми колесами 31. В холосто.м положении рейка 33 с зубчатыми колесами не взаимодействует.

Рама 22 грузонесущей платформы 7 выполняет роль направляющих для роликов 34, прикрепленных к планкам 28. Выдвижная опорная рейка 9 вставлена в паз планки 35 с возможностью скольжения. Планка 35 прикреплена к раме 22 грузонесущей платформы 7 или к валу 24. На опорной рейке 9 установлен палец 36, входящий в паз двуплечего рычага 37, шарнирно закрепленного в серьге 38, присоединенной к планке 35.

На двуплечем рычаге 37 имеется ролик 39 взаимодействующий с направляющей 40, установленной на опорной раме конвейера на участке 8 и имеющей изгиб под звездочкой 3.

Конвейер работает следующим образом.

Грузонесущие платформы 7 движутся по ве 5тикальным и горизонтальным участкам трассы. Один конец каждой платформы

можностью перемещения от привода (не по- шарнирно прикреплен к тяговым цепям 5 казан) по горизонтальным направляющим 12 со скоростью, равной скорости движения грузонесущих платформ 7 на этих участках. Для компенсации разницы в длине тяговых цепей 4 и 5 и предотвращения смещения стержней 10 относительно платформ 7, установлены две пары звездочек 14 и 15, охваченные тяговыми цепями 4 внутреннего контура, причем пара звездочек 15 установлена с возможностью перемещения по вертикали.

.50

внещнего контура, а другой конец является свободным и поддерживается за счет выдвижных реек 9, взаимодействующих с опорным стержнем 10, закрепленным между тяговыми цепями 4 внутреннего контура или опорами 17, закрепленными между тяговыми цепями 16.

Количество опорных стержней 10 равно числу грузонесущих платформ 7. Достигнув приводной звездочки 1 стержень 10 перехоДля поддержания свободного конца грузо- 55 дит на вертикальный участок трассы, а грунесущей платформы 7 конвейер снабжен дополнительным бесконечно-замкнутыми тяговыми цепями 16, между которыми закрепзонесу цая платформа 7 продолжает двигаться по горизонтальным направляющи.м 12 до тяговых цепей 16, где вьгдвижные опорные

лены опоры 17 для реек 9. Тяговые цепи 16 охватывают приводные звездочки 18 и натяжные звездочки 19. Для подачи груза 20 на платформы 13 служат роликовые или ленточные конвейеры 21. Грузонесуш,ая плат- форма 7 снабжена рамой 22, на которой установлены валы 23 и 24. На валах 23 и 24 жестко установлены приводные блоки в виде звездочек 25 и 26. Звездочки 25 и 26 охвачены цепями 27, к которым прикреплены

0 планки или профили 28, например швеллеры.

образующие настил 29. Для передачи вращения звездочками 25 и приведения в движение настила 29 ни валу 23 с каждой стороны установлены зубчатые колеса 30 и пары сопряженных зубчатых колес 31 и 32 для взаи- модействия с зубчатыми рейками 33. Платформы 13 имеют также индивидуальные приводы (не показаны) для приведения в движение настилов 29.

Зубчатые рейки 33 установлены на раме

конвейера параллельно горизонтальным направляющим 12 и .могут занимать в горизонтальной плоскости два рабочих и одно холостое положение, причем в одном рабочем положении зубчатые рейки 33 имеют возможность взаимодействия с зубчатыми

колесами 30, а в другом рабочем положе

НИИ - с зубчатыми колесами 31. В холосто.м положении рейка 33 с зубчатыми колесами не взаимодействует.

Рама 22 грузонесущей платформы 7 выполняет роль направляющих для роликов 34, прикрепленных к планкам 28. Выдвижная опорная рейка 9 вставлена в паз планки 35 с возможностью скольжения. Планка 35 прикреплена к раме 22 грузонесущей платформы 7 или к валу 24. На опорной рейке 9 установлен палец 36, входящий в паз двуплечего рычага 37, шарнирно закрепленного в серьге 38, присоединенной к планке 35.

На двуплечем рычаге 37 имеется ролик 39 взаимодействующий с направляющей 40, установленной на опорной раме конвейера на участке 8 и имеющей изгиб под звездочкой 3.

Конвейер работает следующим образом.

Грузонесущие платформы 7 движутся по ве 5тикальным и горизонтальным участкам трассы. Один конец каждой платформы

шарнирно прикреплен к тяговым цепям 5

шарнирно прикреплен к тяговым цепям 5

внещнего контура, а другой конец является свободным и поддерживается за счет выдвижных реек 9, взаимодействующих с опорным стержнем 10, закрепленным между тяговыми цепями 4 внутреннего контура или опорами 17, закрепленными между тяговыми цепями 16.

Количество опорных стержней 10 равно числу грузонесущих платформ 7. Достигнув приводной звездочки 1 стержень 10 переходит на вертикальный участок трассы, а гру дит на вертикальный участок трассы, а грузонесу цая платформа 7 продолжает двигаться по горизонтальным направляющи.м 12 до тяговых цепей 16, где вьгдвижные опорные

рейки 9 взаимодействуют с опорами 17. Направляющие 12 на верхнем горизонтальном участке последнего этажа состоят из двух частей, между которыми имеется пространство, позволяющее шарнирно закрепленному концу грузонесущей платформы 7 переходить на вертикальный холостой участок трассы. По достижении грузонесущей платформы 7 направляющих 12 первого этажа, опоры 17 перестают взаимодействовать с выдвижными опорными рейками 9. Для компенсации разницы в длине тяговых цепей 4 и 5 внутреннего и внещнего контуров тяговые цепи 4 внутреннего контура огибают по две дополнительные звездочки 14 и 15, за счет чего длина трассы тяговых цепей увеличивается и становится равной длине трассы тяговых цепей 5, что в свою очередь позволяет опорным стержням 10 занимать (при переходе на горизонтальный участок трассы первого этажа) положение под выдвижными опорными рейками 9 грузонесущей платформы 7. В момент подхода свободного конца грузонесущей платформы 7 к звездочкам 3 горизонтального участка трассы первого этажа ролики 39, установленные на двуплечих рычагах 37, взаимодействуют с направляющими 40. На выпуклых участках направляющих 40, расположенных под звездочками 3, ролики 39 поднимаются вверх, вращая двуплечие рычаги 37, которые, взаимодействуя с пальцами 36, отодвигают рейки 9. После того, как рейки 9, обогнув звездочки 3, перейдут на горизонтальный участок трассы ролики 39 перемещаются по направляющим 40 вниз и рейки 9 выдвигаются, занимая положение над стержнем 10.

Загрузку и разгрузку конвейера осуществляют следующим образом. Груз 20 с роликового или ленточного конвейера 21 подают на платформу 13 для подачи и приема груза, при этом платформа 13 стоит на месте около конвейера 21 на расстоянии 5-10 см, а ее настил 29 движется в том же направлении, что и лента конвейера, причем скорости настила 29 и ленть конвейера равны. После приема груза 20 настил 29 платформы 13 останавливается. Если загрузку вертикального конвейера производят на каком-либо из вытянутых горизонтальных участков 6 для перемещения груза 20 вверх, то платформа 13 после приема груза 20 перемещается по горизонтальным направ- )1яющим внутрь вытянутого горизонтального участка (петли) 6, при этом зубчатые рей- и 33 находятся в холостом положении и 1}астил 29 платформы 13 не движется.

Достигнув ограничителя, например конеч- выключателя, платформа 13 останавли- ,вается. Зубчатые рейки 33 перемещаются и рабочее положение, осуществляющее взаимодействие зубчатой рейки 33 с зубчатыми колесами 31 платформ 13 и 7. При подходе грузонесущей платформы 7 на 3-10 см к платформе 13 зубчатые колеса 31 начинают

5

взаимодействовать с первыми зубьями реек 33, одновременно платформа 13 начинает двигаться от привода в направлении движения грузонесущей платформы 7 с той же скоростью, при этом зубчатые колеса 31 платформы 13 взаимодействуют с зубчатыми рейками 33. Вращение зубчатых колес 31 передается через валы 23 звездочкам 25, которые приводят в синхронное движение настилы 29. Настилы 29 благодаря наличию

0 зубчатых колес 32 движутся в направлении, противоположном движению платформ, что позволяет переместиться грузу 20 с платформы 13 на грузонесущую платформу 7. Передача груза 20 с платформы 13 на платформу 7 должна заканчиваться до начала

5 вертикального перемещения платформы 7. После передачи груза 20 на платформу 7, платформа 13 выходит за пределы петли 6 и занимает исходное положение у ленточного конвейера 21.

0 Если разгрузку производят на втором или последующих этажах, причем груз 20 перемещается снизу вверх, то процесс разгрузки аналогичен процессу загрузки, но зубчатые рейки 33 после остановки платформы 13 внутри петли 6 занимают рабочее положение, в котором они взаимодействуют с зубчатыми колесами 30 платформ 7 и 13. Тогда движение настилов 29 происходит в направлении движения платформ 7 и 13 и груз 20 перемещается с грузонесущей плат, формы 7 на платформу 3. После приема груза платформа 13 выходит за пределы петли 6, занимает исходное положение около конвейера 21. Настил 29 платформы 13 приводится в движение индивидуальным приводом (не показан) и груз 20 перемещается

с на ленточный KOiieeAep 21.

Если загрузку или разгрузку производят на вытянутых горизонтальных участках (петлях) 6 (при движении грузонесущих платформ 7 с верхних этажей на нижние), то платформу 13 (с грузом при загрузке или

0 без груза при разгрузке) останавливают за пределами петли 6 около крайних звездочек 3 или 2 петли 6, так, чтобы позволить платформе 7 переместиться с верхней части трассы петли 6 на нижнюю. В момент, когда платформа 7 достигает горизонтальных на правляющих 12 нижней части петли 6, платформа 13 начинает двигаться в том же направлении и с той же скоростью, что и платформа 7, при этом зубчатые рейки 33 (в зависимости от загрузки или разгрузки) находятся в одном из двух рабочих положений. После передачи или приема груза 20 платформа 13 возвращается в исходное положение к ленточному конвейеру 21, причем зубчатые рейки 33 при обратном движении платформы 13 находятся в холостом положении

5 и настил 29 не движется.

При загрузке на участке 8 первого этажа платформа 13, приняв груз с конвейера 21

на свои движущийся от индивидуального привода настил 29, располагается так, что ее конец находится между контуром тяговых цепей 16 и не мешает перемещению грузо- несущей платформы 7 на направляющие 12. Движение по горизонтальным направляющим 12 платформа 13 начинает одновременно с грузонесущей платформой 7. В этот момент настилы 29 платформ 7 и 13 не движутся, так как зубчатые рейки 33 находятся в холостом положении. После того, как стержень 10, пройдя зазор между платформами 7 и 13, займет положение под опорными рейками 9, зубчатые рейки 33 перемещаются в рабочее положение, взаимодействуя с зубчатыми колесами 30 платформ 7 и 13, настилы 29 приходят в движение и груз 20 перемещается с платформы 13 на платформу 7. После передачи груза платформа 13 возвращается в исходное положение к ленточному конвейеру 21.

При разгрузке на участке 8 платформа 13 перемещается внутрь участка 8 и останавливается. Грузонесущая платформа 7 с грузом 20 движется по горизонтальным на- правляющим 12 со стороны петли 6 первого этажа. После сближения платформ 7 и 13 платформа 13 начинает двигаться в направлении движения грузонесущей платформы 7, зубчатые рейки 33 перемещаются в рабочее положение, взаимодействуя с зубчатыми колесами 30, настилы платформ 7 и 13 приходят в движение и перемещают груз 20 с грузонесущей платформы 7 на платформу 13. Перемещение груза 20 должно быть закончено до перемещения стержня 10 вверх.

Настил 29 платформ 13 останавливается, платформа 13 с грузом 20 движется к ленточному конвейеру 21 и останавливается. Включают индивидуальный привод ее настила 29 и груз переталкивается на ленточный конвейер.

18

fiue.l

27JS Н

-, ..

gj Со о) °J fe . fe fe Ц tp ° . г

29

22

Т

Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейер для штучных грузов | 1985 |

|

SU1276584A1 |

| Вертикальный четырехцепной конвейер для штучных грузов | 1985 |

|

SU1276583A1 |

| Вертикальная конвейерная система для штучных грузов | 1985 |

|

SU1680599A1 |

| Конвейер | 1985 |

|

SU1283173A1 |

| Вертикальный конвейер для штучных грузов | 1988 |

|

SU1602814A1 |

| ВЕРТИКАЛЬНАЯ КОНВЕЙЕРНАЯ СИСТЕМА | 1995 |

|

RU2083454C1 |

| Конвейерная система | 1985 |

|

SU1283171A1 |

| Полочный элеватор | 1985 |

|

SU1247320A1 |

| Рабочий орган вертикального цепного конвейера | 1987 |

|

SU1606396A1 |

| ВЕРТИКАЛЬНАЯ КОНВЕЙЕРНАЯ СИСТЕМА | 1994 |

|

RU2068381C1 |

щД-йД-М

j

7

i/i J

33

б- в

23

10 зг

3

фиг в

31

Щ

:i

сраг.6

фиг 7

J2 531 1 J2j; 12

фиг i

« -

ера г. 9

Г- Г

72 22 9 35 VW

0

фие. 70

Составитель Б. Тол ч а нов

Редактор А. РевинТехред И. ВересКорректор В. Бутяга

Заказ 3762/21Тираж S33Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

фие. 11

| БУРОВАЯ КОЛОННА И СБОРОЧНЫЙ УЗЕЛ ДЛЯ УМЕНЬШЕНИЯ ЕЕ КРУТЯЩЕГО МОМЕНТА | 1994 |

|

RU2123099C1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| 0 |

|

SU232119A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-07-15—Публикация

1985-01-14—Подача