N3

У1

Изобретение относится к металлургии, а именно к способам термической обработки сталей, и может быть использовано при высокотемпературной цементации деталей.

Известен способ высокотемператур™ ной цементации деталей, включающий цементацию при IpOO-llOO C, нормализацию; при , закалку и низкий отпуск ij .

Однако такойспособ не обеспечивает получения высокого комплекса механических свойств, особенно вязкости сердцевины деталей, нетехнологичен и длителен по времени. I Р1звестен также, способ обработки стальных деталей, включающий цементацию- при 920 Э40°С, термоциклирование в области температур вьоше линии Ас и ниже линии АГд на 30-50с, закалку с )следнего нагрева и низкий отпуск при 140-150 С .2 .

Этот способ обеспечивает получение высоких пластических свойств деталей после цементации при указанной температуре, но при цементации при 1000-1100 С термоциклиро,вание в интервале температур на 30-50 с выше Ас ;| и ниже -Дг недостаточно эффективно, так как для измельчения крупнозернистой структуры и ликвидации цементитной сетки в цементируемом слое требуется увеличение числа циклов с 4-6 до 8-10.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ обработки стальных деталей,- включающий (Цемектацрпо,- двухстадийную термоциклическую обработку с проведением Ge на первой стадии в интервале температур на 50-70°С выше Асд и на 30-50°С ниже Аг , а на второй стадии - в интервале температур на 30-50°С выше Ас,8 и на ЗО-ЗО С нинсе Аг, , нагрев под закалку и отпуск з .

Термоциклическую обработку проводят с цементационного нагрева после подстуживания до температуры на 30SO C ниже Аг,, а закалку проводят с нагрева гфк термоциклировании от температуры вьпле Ас, на 30-50 С,

Однако при применении высокотемпературной цементации охлаждение ниже Аг,| приводит к значительной деформации из-за большого перепада температур и структурных превращений.

Цель изобретения - снижение степени деформации и длительности процесс

Поставленная цель достигается тем, что согласно способу обработки стальных деталей, включаю-, щему , цементацию, двухстадийную термоцикли 1ескую обработку с проведением нагрева на первой стадии на 50с вычие линии и послед:1ующего охлаждения, а на второй стадии - в интервале температур не 3050°С выше ACj и на ЗО-БО С ниже Аг , закалку и отпуск, охлаждение при термоциклировании на первой стадии производят до температуры не ниже

i Способ включает цементацию при

ЮОС-ИОО С длительностью, зависящей от требуемой глубины цементируемого слоя, охлаждение до температуры не ниже линии нагрев до температур на ЗО-БО С выше линии Acj-Acm для цементированного слоя и вновь охлаждение до температуры не ниже линии Ac,j (несколько циклов, .например дватри) к последующее многократное маятниковое термоциклирование при охлаждении деталей н.а ЗО-ЗО С ниже линии Аг и нагреве на ЗО-ЗО С выше линии Ас,; закалку с последнего нагрева и отпуск при 140-200®С.

По химическому составу цементированный слой можно отнести к классу заэвтектоидных сталей. Благодаря многократному нагреву и охлаждений) в области температур (Acj-Ас)+(3050)°С, образующаяся при цементации , сетка вторичного цементита раздробляется, а последующее маятниковое термоциклирование в области температур на 30-50 С выше Ас и ниже Ai; измельчает зерно в сердцевине детали и в поверхностном слое.

Пример. Детали, изготовленные из стали 20ХНЗА, после совместной цементации при продолжительностью 2 ч (глубина цементации 1,6 мм) обраба ывают по известному и предлагаемому способам.

Согласно известному способу детали после цементации при охлаждают до oSO-c и подвергают термоциклированию по режиму; первые два цик.ла - нагрев до и охлаждение 1до 650 С,, а последующие три цикла нагрев до 790°С и охлаждение до бБО. закалка с последнего нагрева в маслЗ и отпуск при iSO-c в течение 2,0 ч.

По предлагаемому способу детали после цементации при охлаждают до 750с и подвергают термоциклированию следующим образом; первые два цикла - нагрев до 870°С и охлаждение до 75оС, а последующие три цикла - нагрев до 790с и охлаждение до 650®С, закалка с последнего нагрева в масле и низкий отпуск при 180°С в течение 2,0 ч,

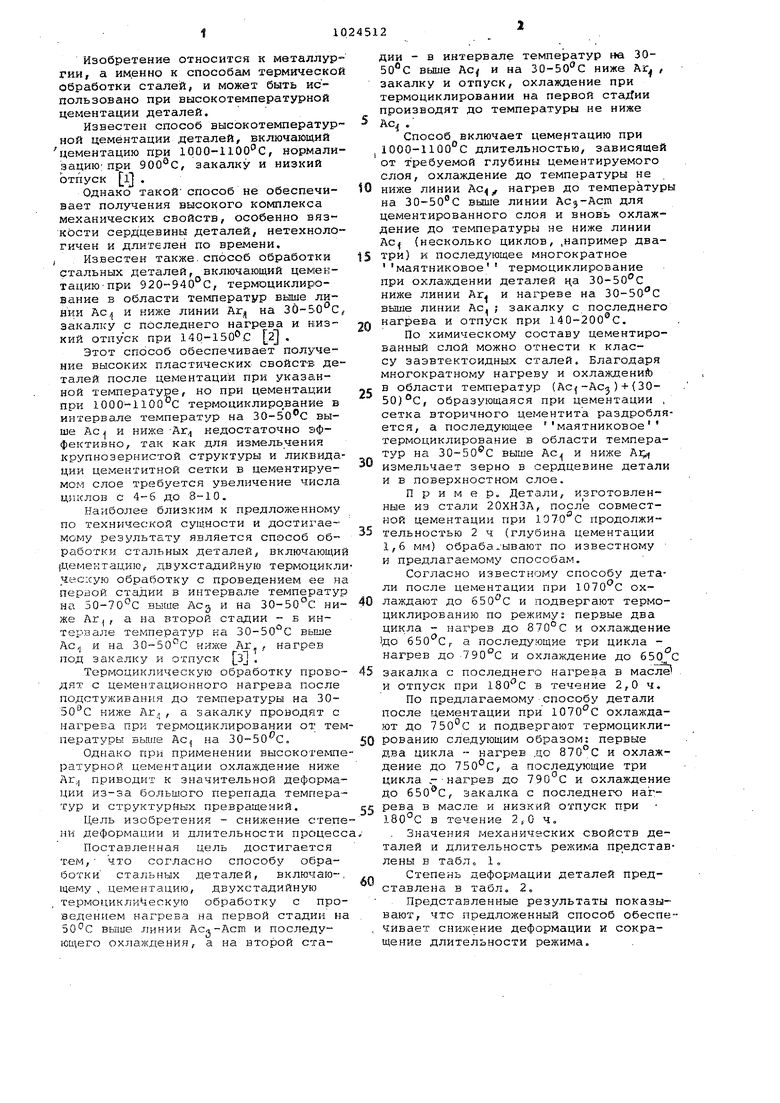

. Значения механических свойств деталей и длительность режима представлены в табЛй 1„

Степень деформации деталей представлена в табл. 2,

Представленные результаты показывают, чтс предложенный способ обеспечивает снижение деформации и сокращение длительности режима.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей | 1981 |

|

SU981398A1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| Способ обработки хромоникелевых сталей | 1981 |

|

SU956580A1 |

| Способ термической обработки среднеуглеродистой умереннолегированной стали | 1985 |

|

SU1312113A1 |

| Способ термопластического упрочнения деталей | 1980 |

|

SU905298A1 |

| Способ термической обработки низкоуглеродистых легированных сталей | 1981 |

|

SU1122750A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕСТЕРЕН | 1996 |

|

RU2110387C1 |

| Способ термической обработки заэвтектоидной стали | 1982 |

|

SU1102815A1 |

| Способ спекания изделий из порошков легированных сталей | 1980 |

|

SU908526A1 |

СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ, включающий цементацию, двухстадийную термодиклическую обработку с проведением нагрева на первой стадии на 50°С выше линии и последующего охлаждения , a на второй стадии - в интервале температур на 30-50 С выше Ас и на 30-50 4: ниже Аг, закалку и отпуск, отличающийся тем, что, с целью снижения степени деформации и длительности процесса, охлаждение при термоцИклировании на первой стадии проиэвЬдят до температуры не ниже Ас.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сагаргщзё B.C | |||

| Повышение надежности цементируемых деталей | |||

| М., Машиностроение 1975, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-06-23—Публикация

1981-06-22—Подача