Изобретение относится к технологии получения хлористого калия при переработке сильвитовых руд галлургическим методом.

Известен способ получения калийного удобрения, включающий растворение сильвинитовой руды, осветление раствора и вакуум-кристаллизацию хлористого калия. В этом способе весь конденсат вторичного пара выводится из системы и используется для промывки шламов и растворения мелких кристаллов хлористого калия, получаемых после осветления насыщенного маточного щелока последней ступени кристаллизации; суспензии мелких кристаллов вместе с водами противоточной промывки шламов и конденсатам вторичного пара установки добавляются к исходному горячему щелоку перед вакуум-кристаллизацией.

Известный способ имеет ряд недостатков. Во-первых, снижается степень рекуперации тепла вторичного пара оборотным маточным щелоком, так как смешение горячего исходного насыщенного щелока с холодной суспензией мелких кристаллов, разбавленной конденсатом вторичного пара, уменьшает общее количество воды, выпариваемой в первых ступенях вакуум-кристаллизации, что снижает экономичность способа. Во-вторых, уменьшается выход хлористого калия в продукт за счет значительного разбавления исходного насыщенного щелока проводами и конденсатом вторичного пара.

Наиболее близким к описываемому способу по технической сущности и достигаемому результату является способ получения беспыльных калийных удобрений путем переработки сильвинитовых руд растворением с последующим выделением хлористого калия из полученного раствора многоступенчатой вакуум-кристаллизацией и возвратом одной из фракций в начало процесса. Для укрупнения кристаллов товарного продукта и утилизации пылевых фракций кристаллизацию ведут с получением суспензии со степенью насыщения раствора по хлористому натрию 0,97-0,98 с последующей классификацией твердой фазы на крупнокристаллический и мелкокристаллический продукты. Крупнокристаллический продукт промывают, сушат и обеспыливают. Пылевую фракцию обрабатывают водой и возвращают вместе с промывными водами от крупной фракции на кристаллизацию. Мелкокристаллический продукт обрабатывают водой и острым паром, получают суспензию с температурой 90-100оС и подают последнюю в раствор перед вакуум-кристаллизацией. Описанный способ позволяет утилизировать мелкокристаллиические фракции KCl, образующиеся в процессе кристаллизации и сушки продукта.

Однако известный способ имеет существенные недостатки. Во-первых, исходный горячий раствор, поступающий на вакуум-кристаллизацию после растворения сильвинита и осветления от глинистого и солевого шламов, обычно насыщен по хлористому натрию, но не насыщен по хлористому калию. Так (согласно примеру прототипа) степень насыщения осветленного раствора по KCl составляет 0,95. Поэтому, чтобы предотвратить выделение NaCl в первых ступенях, исходный раствор перед вакуумкристаллизацией приходится разбавлять водой или конденсатом в количестве 8,1 т на 100 т исходного раствора. Кроме того, для проведения кристаллизации с получением суспензии KCl со степенью насыщения раствора по хлористому натрию 0,97-0,98 требуется возвращать в процесс конденсат вторичного пара в количестве 3,7 т на 100 т раствора. При указанном разбавлении исходного раствора водой с последующим возвратом конденсата вторичного пара, хотя и обеспечивается низкое содержание примесей в твердой фаза, значительно снижается выход хлористого калия в продукт и увеличиваются потоки растворов, в результате чего повышается расход электроэнергии на их перекачку. Следовательно, при реализации известного способа имеет место противоречие: с одной стороны, утилизация мелкокристаллических фракций позволяет увеличить производительность по хлористому калию, а, с другой стороны, увеличение водности системы приводит к снижению выхода хлористого калия в продукт, т.е. фактического увеличения этого показателя не происходит.

Во-вторых, подача суспензии пылевых и мелких фракций в раствор перед вакуум-кристаллизацией на обеспечивает их полного растворения, поэтому процесс кристаллизации протекает в присутствии большого количества избыточных кристаллических зародышей, что приводит, как известно, к уменьшению крупности продукционных кристаллов хлористого калия. Все это ухудшает экономические показатели способа.

Целью изобретения является увеличение выхода готового продукта и повышение эффективности процесса.

Поставленная цель достигается описываемым способом получения калийного удобрения путем растворения сильвинитовой руды, многоступенчатой кристаллизации хлористого калия с помощью вакуум-испарения горячего осветленного раствора с вводом в процесс воды или конденсата вторичного пара, отделения мелких фракций и продукционных кристаллов хлористого калия, обработки мелких и пылевых фракций водой и острым паром и возврата их в процесс, ввод в процессе воды или конденсата сокового пара осуществляют с второй ступени кристаллизации, причем вакуум-испарение раствора на первой ступени ведут до насыщения его хлористым калием с выделением в твердую фазу и отделением кристаллов хлористого натрия. Обработку мелких и пылевых фракций хлористого калия водой и острым паром проводят при исходном соотношении твердого и жидкому Т:Ж=1:3-3,5 и полученный раствор смешивают с раствором после отделения кристаллов хлористого натрия, а конденсат вторичного пара из каждой предыдущей ступени кристаллизации направляют в последующую ступень.

В предложенном способе процесс осуществляют таким образом, что на первой стадии система KCl-NaCl-H2O имеет пересыщение по NaCl и насыщена по KCl. При этом кристаллизуется только NaCl, а затем отделяется от раствора и выдается в качестве побочного продукта. Пересыщение системы по NaCl в первой ступени обеспечивается удалением части воды из раствора при его самоиспарении под вакуумом и исключением подачи конденсата или воды в этот же корпус. На вторую стадию подается насыщенный по KCl и NaCl раствор, поступающий из первого корпуса после отделения кристаллов NaCl, а также насыщенный по KCl и недонасыщенный по NaCl раствор, полученный после растворения мелких и пылевидных фракций KCl водой и острым паром при исходном соотношении Т:Ж=1:3,0-3,5.

Общая недонасыщенность смеси раствором по NaCl, входящих во второй корпус, и подача конденсата устраняют выпадение NaCl в кристаллы. Эта недонасыщенность растворов по NaCl сохраняется при дальнейшем переходе растворов из ступени в ступень и обеспечивает необходимую чистоту продукционного KCl.

Обработка мелких фракций водой и острым паром при исходном соотношении Т:Ж=1:3-3,5 обеспечивает минимальное количество воды для полного растворения твердой фазы. При соотношении Т:Ж>1:3 не достигается полное растворение мелочи даже при нагреве суспензии до 100оС, а при соотношении Т:Ж<1:3,5 требуется недопустимо большой расход воды для разбавления суспензии.

Предлагаемый способ осуществляют следующим образом. Получаемый растворением сильвинитовой руды и осветленный от частиц глинистого и солевого шламов исходный горячий раствор подают в многоступенчатую вакуум-кристаллизационную установку (ВКУ). В каждой ступени ВКУ в результате последовательного снижения остаточного давления (т.е. повышение вакуума) происходит кипение (самоиспарение) раствора, которое сопровождается образованием вторичного пара и охлаждением раствора с выделением твердой фазы. В первой ступени ВКУ раствор самоиспаряется до содержания KCl, соответствующего концентрации его насыщения при рабочей температуре ступени. При этом кристаллизуется хлористый натрий, который сгущают с помощью гидроциклонов, репульпируют нагретым оборотым маточным раствором, отделяют на центрифуге и получают продукционную поваренную соль. Раствор после выделения и отделения кристаллов NaCl направляют во вторую ступень ВКУ, начиная с которой в процесс вводят воду или конденсат вторичного пара и кристаллизуют хлористый калий. При этом конденсат вторичного пара из поверхностного конденсатора каждой предыдущей ступени самотеком направляют в последующую ступень вакуум-испарения. Из последней ступени ВКУ раздельно отводят густую суспензию крупных кристаллов, которую фильтруют, и получают продукционный хлористый калий, а также суспензию мелких фракций, которые сгущают и смешивают с пылевыми фракциями KCl, образующимися при сушке продукта. Смесь мелких кристаллов репульпируют водой до исходного соотношения Т:Ж=1:3-3,5, при перемешивании нагревают острым паром, выдерживают до полного растворения твердой фазы KCl. Полученный раствор смешивают с раствором после отделения кристаллов хлористого натрия и подают во вторую ступень кристаллизации.

П р и м е р. После растворения сильвинита и осветления от частиц глинистого и солевого шлама получают исходный горячий раствор, имеющий среднюю температуру 95оС и следующее среднее содержание компонентов, %: KCl 18,13; NaCl 15,23; MgCl2 3,7; H2O 62,94. Раствор насыщен по хлористому натрию, но не насыщен по хлористому калию (степень насыщения по KCl составляла 0,95). 100 т осветленного горячего раствора подают в восьмиступенчатую вакуум-кристаллизационную установку, в которой раствор охлаждают ступенчато до 36оС. В первой ступени испаряют 0,59 т воды с образованием вторичного пара. Раствор охлаждают до температуры 90оС и он становится практически насыщенным по KCl и NaCl. В твердую фазу выделяется 1,03 т хлористого натрия. Кристаллы NaCl сгущают в гидроциклонах до соотношения Т:Ж=1:0,3-0,5, репульпируют оборотным нагретым маточным раствором до соотношения Т:Ж=1:1-1,5 и отделяют на центрифуге. Получают 1,0 т поваренной соли (без учета влажности). 98,3 т раствора после отделения кристаллов NaCl смешивают с раствором после растворения мелких кристаллов KCl и подают во вторую ступень ВКУ, в которую возвращают 0,59 т конденсата вторичного пара из поверхностного конденсатора первой ступени и добавляют 2,7 г горячей воды. При вакуум-испарении раствор охлаждают во второй ступени до 85оС, в третьей - до 77,0оС, в четвертой - до 69,0оС, в пятой - до 61,0оС, в шестой - до 52,5оС, в седьмой - до 44,0оС, в восьмой - 36оС. При этом испаряют воды соответственно 0,59; 0,82; 1,06; 1,06; 1,06; 1,13; 1,07; 1,05 т и выделяют в твердую фазу соответственно, начиная со второй ступени, 1,18; 1,26; 1,31;1,25; 1,35; 1,29; 1,57 т хлористого калия. Конденсат вторичного пара второй ступени самотеком направляют из поверхностного конденсатора в третью ступень кристаллизации, из третьей - в четвертую и т.д. Вакуум-кристаллизацию в седьмой и восьмой ступенях проводят без возврата конденсата и без подачи воды. Из восьмой ступени отводят 23 т суспензии, содержащей 40% твердой фазы в виде крупных кристаллов хлористого калия. Суспензию фильтруют, кристаллы сушат и получают 8,5 т продукта с содержанием 96,5% хлористого калия. Суспензию мелких кристаллов в количестве 77,4 т из восьмой ступени подают на сгущение. 1,0 т сгущенной до соотношения Т:Ж=1:1 суспензии мелких кристаллов смешивают с 1,2 т пылевых фракций, образующихся при сушке продукционного хлористого калия. Смесь разбавляют водой до исходного соотношения Т:Ж=1:3,0-3,5, при перемешивании нагревают острым паром до температуры 80-90оС и при этой температуре выдерживают 15-20 мин. Полученный раствор смешивают с раствором после отделения кристаллов хлористого натрия и подают во вторую ступень для кристаллизации хлористого калия.

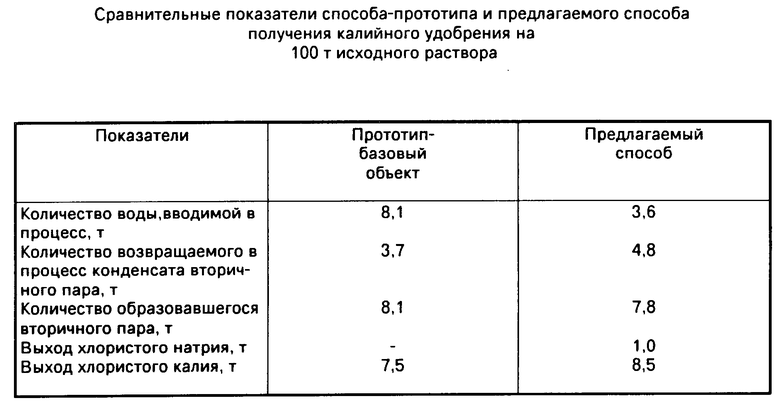

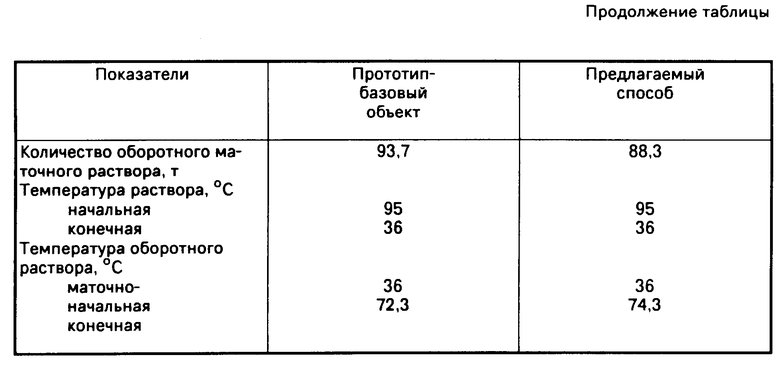

Сравнительные показатели способа-прототипа, принятого за базовый объект, и предлагаемого способа при реализации их в восьмикорпусной вакуум-установке приведены в таблице.

Использование предлагаемого способа дает следующие преимущества:

увеличение выхода хлористого калия в продукт;

получение дополнительного продукта - поваренной соли - без каких-либо дополнительных затрат;

устранение ввода мелочи в процесс и равномерное распределение выделения твердой фазы по ступеням вакуум-установки, что способствует получению более крупнокристаллического продукта;

стабилизацию состава раствора перед вакуум-кристаллизацей за счет предварительного выделения в первой ступени хлористого натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 1998 |

|

RU2143999C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2006 |

|

RU2315713C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2012 |

|

RU2493100C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2009 |

|

RU2414423C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2415082C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕСПЫЛЕННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2002 |

|

RU2215717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВЫХ РУД | 2013 |

|

RU2551508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2011 |

|

RU2465203C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДОВ КАЛИЯ И НАТРИЯ ИЗ КАЛИЙ-НАТРИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2022 |

|

RU2792270C1 |

| Способ получения беспыльных калийных удобрений | 1978 |

|

SU781194A1 |

| Способ получения беспыльных калийных удобрений | 1978 |

|

SU781194A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-01-09—Публикация

1983-02-09—Подача