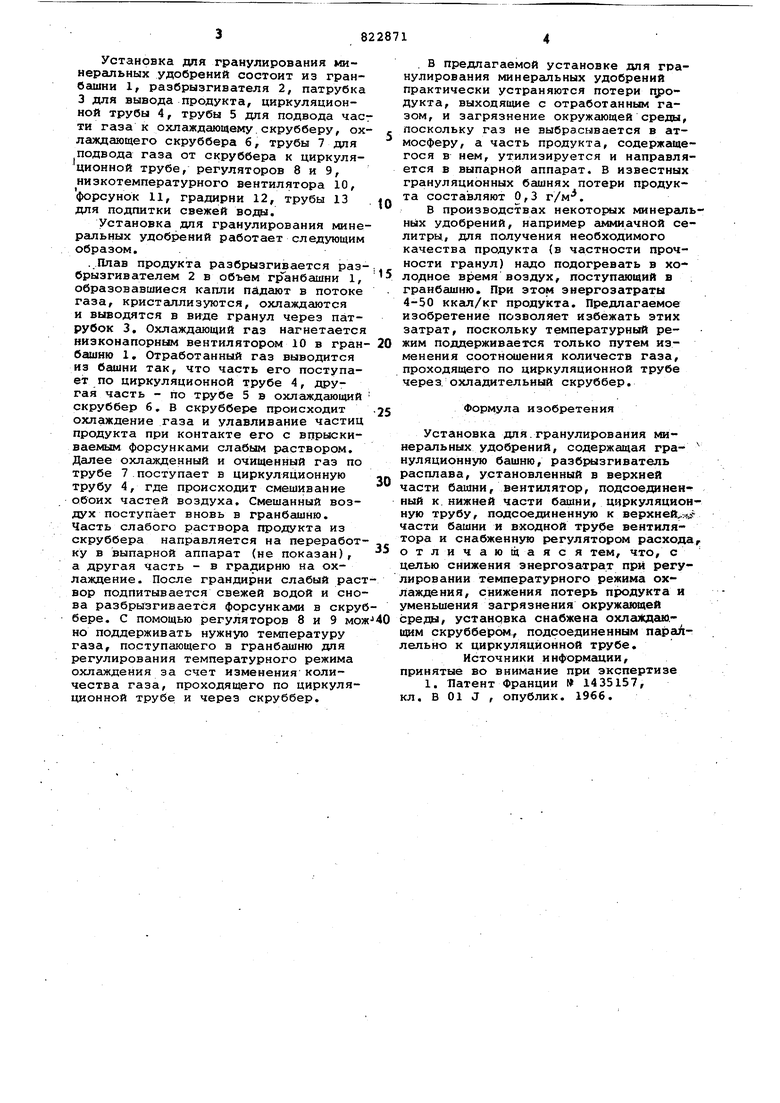

-, „ / 1 -; ..; Изобретение относится к производству гранулированных ьшнерапьньрс удо рений (аммиачной селитры, карбамида и др.), а именно к установкам, в которых гранулирование осуществляется путем разбрызгивания расплава удобре ний на -капли в объеме гранбашни с дальнейшей кристаллизацией и охлажде нием их при свободном падении в движу цейся газовой среде. Известна установка для гранулирования минеральных удобрений, содержащая грануляционную башню, разбрызгиватель расплава, установленный в верхней части башни, циркуляционную трубу, вентилятор, подсоединенный к нижней части башни, циркуляционную трубу, подсоединенную к верхней, част бшини и входной трубе вентилятора-и снабженную регулятором расхода. В верхней части башни расположено филь трующее устройство для очистки части циркулирующего воздуха Щ. Недостатком установки является по теря продукта, уносимого с отработан ным газом, загрязнение окружающей ср ды поскольку часть продукта вместе отработанным газом в 1брасывается через выхлопную трубу в атмосферу,при, этом в объеме гранбашни постоянно на капливаются мелкие частицы продукта. Это приводит к забивке труб и конструкции внутри башни и появлению в готовом продукте мелких частиц в количестве, превышающем допустимое,и выпуску нестандартной продукции. Цель изобретения - снижение энергозатрат при регулировании температурного режима охлаждения, снижение потерь продукта и уменьшение загрязнения окружающей среды. . Указанная цель достигается тем, что установка снабжена охлаждающим скруббером, подсоединенным параллельно циркуляционной трубе. Такое конструктивное оформление установки для гранулирования позволяет практически псхлностью избежать потери продукта и загрязнения окру: ающей среды за счёт выбросов отработанного газа в атмосферу, а также, регулируя количество газа, проходящее через охлгикдающий скруббер, и по циркуляционной трубе смешивая их, создавать нужный температурный режим охлаждения без дополнительных энергозатрат. На чертеже изображена схема установки для гранулирования минеральных удобрений.

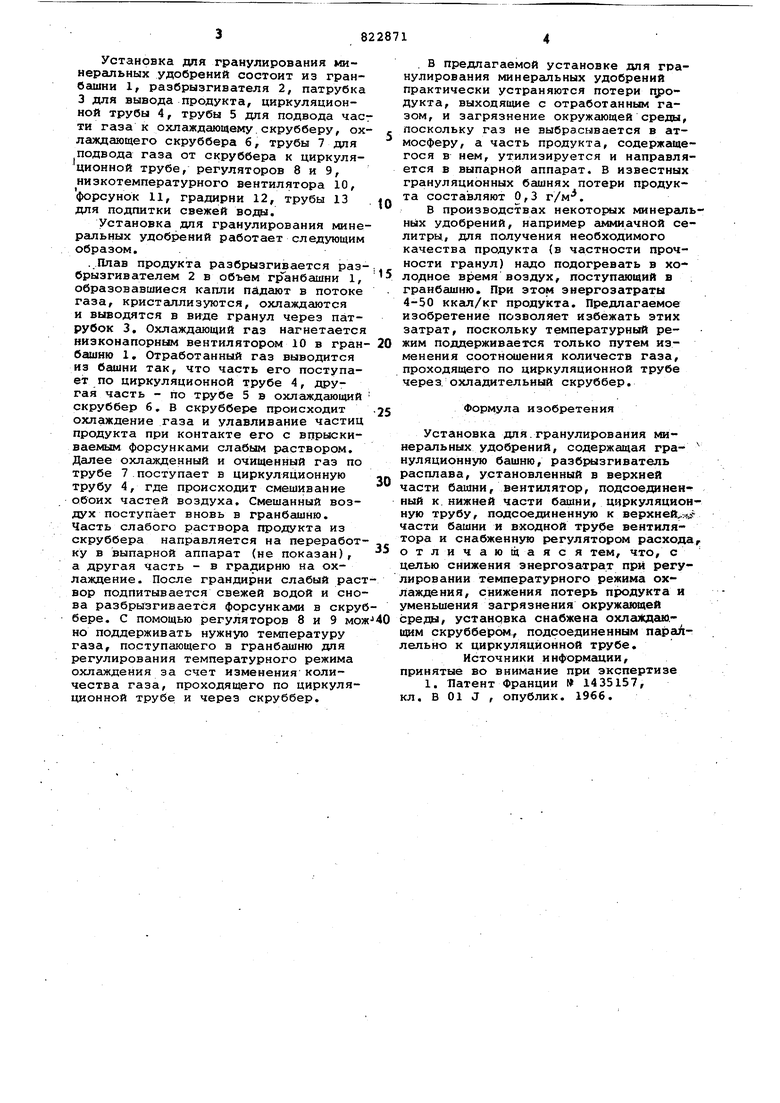

Установка для гранулирования минеральных удобрений состоит из гранбашни 1, разбрызгивателя 2, патрубка 3 для вывода продукта, циркуляционной трубы 4, трубы 5 для подвода части газа к охлаждающему скрубберу, ох лаждающего скруббера б, трубы 7 для подвода газа от скруббера к циркуляционной трубе, регуляторов 8 и 9, низкотемпературного вентилятора 10, форсунок 11, градирни 12, трубы 13 для подпитки свежей воды.

Установка для гранулирования минеральных удобрений работает следующим образом.

.Плав продукта разбрызгивается разбрызгивателем 2 в объем гранбашни 1, образовавшиеся капли пйдают в потоке газа, кристаллизуются, охлаждаются и выводятся в виде гранул через патрубок 3. Охлаждающий газ нагнетается ниэконапорным вентилятором 10 в гранбашню 1, Отработанный газ выводится из башни так, что часть его поступает по циркуляционной трубе 4, другая часть - по трубе 5 в охлаждающий скруббер б, в скруббере происходит охлаждение газа и улавливание частиц продукта при контакте его с впрыскиваемым форсунками слабым раствором. Далее охлажденный и очищенный газ по трубе 7 поступает в циркуляционную трубу 4, где происходит смешивание обоих частей воздуха. Смешанный воздух поступает вновь в гранбашню. Часть слабого раствора продукта из скруббера направляется на переработку в выпарной аппарат (не показан), а другая часть - в градирню на охлаждение. После грандирни слабый раствор подпитывается свежей водой и снова разбрызгивается форсунками в скруббере. С помощью регуляторов 8 и 9 мож но поддерживать нужную температуру газа, поступающего в гранбашню для регулирования температурного режима охлаждения за счет изменения количества газа, проходящего по циркуляционной трубе и через скруббер.

. В предлагаемой установке для гранулирования минеральных удобрений практически устраняются потери продукта, выходящие с отработанным газом, и загрязнение окружающей среды, поскольку газ не выбрасывается в атмосферу, а часть продукта, содержащегося в нем, утилизируется и направляется в выпарной аппарат. В известных грануляционных башнях потери продукта составляют 0,3 г/м.

В производствах некоторых минеральных удобрений, например аммиачной селитры., для получения необходимого качества продукта (в частности прочности гранул) нё1до подогревать в холодное время воздух, поступёиощий в гранбашню. При этом энергозатраты 4-50 ккал/кг продукта. Предлагаемое изобретение позволяет избежать этих затрат, поскольку температурный режим поддерживается только путем изменения соотношения количеств газа, проходящего по циркуляционной трубе через/охладительный скруббер.

Формула изобретения

Установка для.гранулирования минеральных удобрений, содержащая грануляционную башню, разбрызгиватель расплава, установленный в верхней части башни, вентилятор, подсоединенный к нижней части башни, циркуляционную трубу, подсоединенную к верхней,части башии и входной трубе вентилятора и снабженную регулятором расхода отличающаяся тем, что, с целью снижения энергозатрат при регулировании температурного режима охлаждения, снижения потерь продукта и уменьшения загрязнения окружающей среды, установка снабжена охлаждгио.щим скруббером, подсоединенным параЛлельно к циркуляционной трубе.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции 1435157, кл. В 01 J , опублик. 1966.

yeoJpeHut/

Гранулированное y odpenuf

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования минеральных удобрений | 1982 |

|

SU1137631A1 |

| Установка для гранулирования расплавов | 1975 |

|

SU735297A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ИЗВЕСТКОВО-АММИАЧНОЙ СЕЛИТРЫ | 2003 |

|

RU2252206C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2016 |

|

RU2640336C2 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

| Способ получения сферических двухслойных гранул | 1977 |

|

SU782855A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2012 |

|

RU2491262C1 |

| Установка для тепломассообменных процессов | 1991 |

|

SU1808343A1 |

| Способ получения гранул из расплавленного материала и устройство для его осуществления | 1985 |

|

SU1386273A1 |

| Установка для гранулирования расплавов | 1988 |

|

SU1613159A1 |

Авторы

Даты

1981-04-23—Публикация

1976-10-01—Подача