Изобретение относится к машинам для формирования цилиндрических колец из порошкообразных и крошкообразных материалов.

Особенностью онисываемой ниже машины является то, что, с целью равномерной дозировки порций прессуемой массы, над ее матрицей монтированы приводимые посредством рычажного механизма в возвратно-поступательиое движение горизонтальная и вертикальная отсекающие пластины.

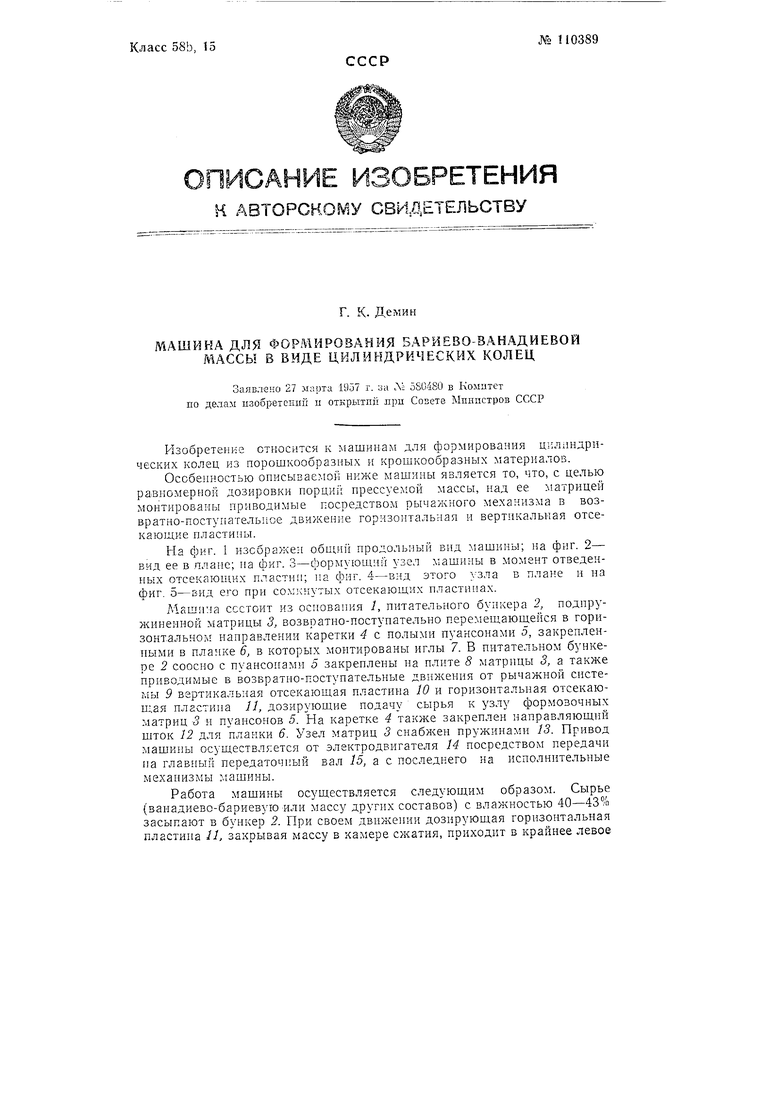

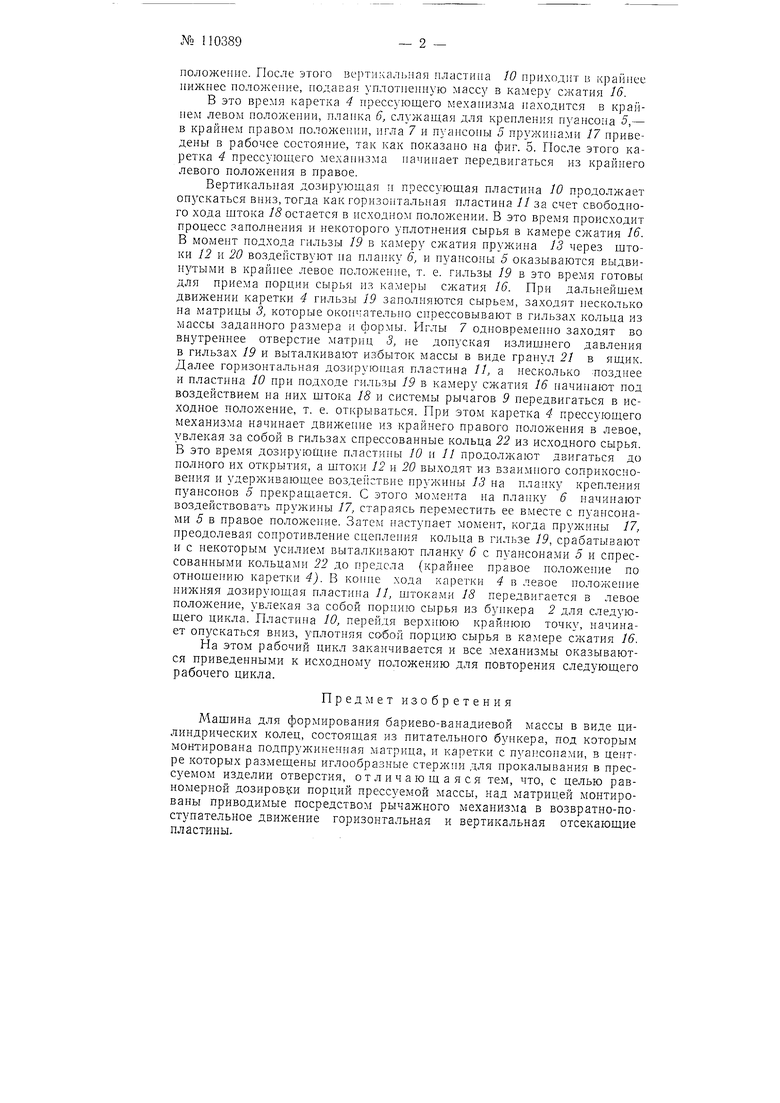

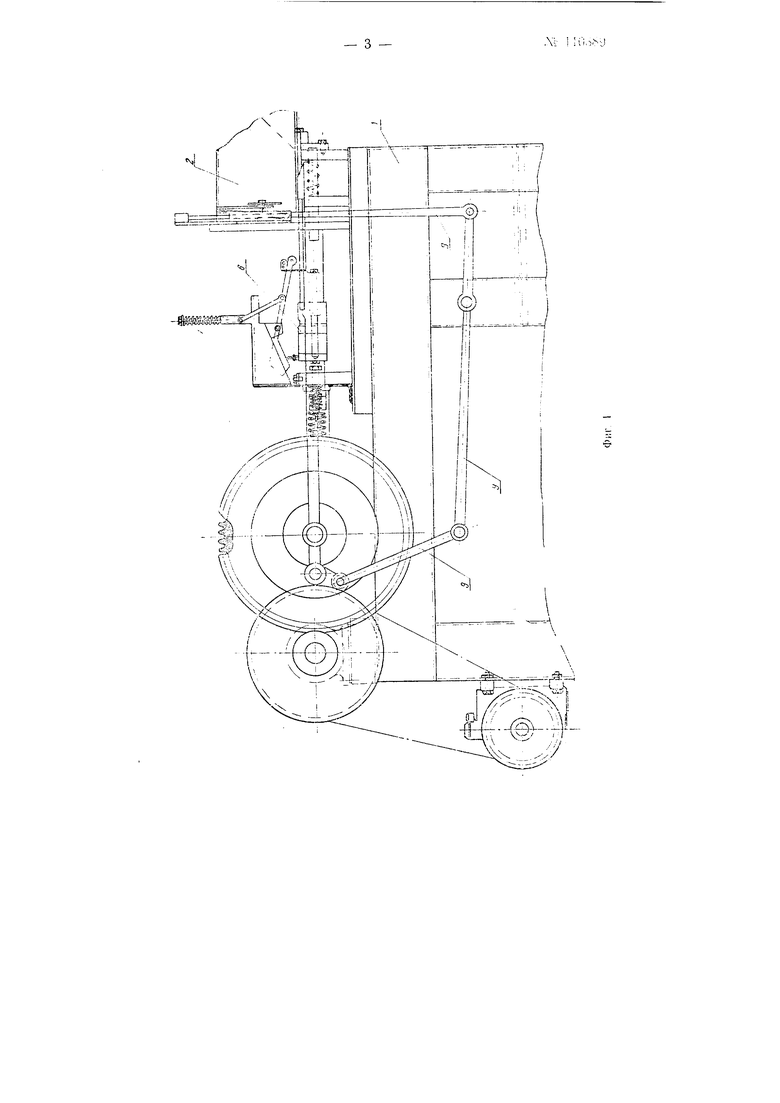

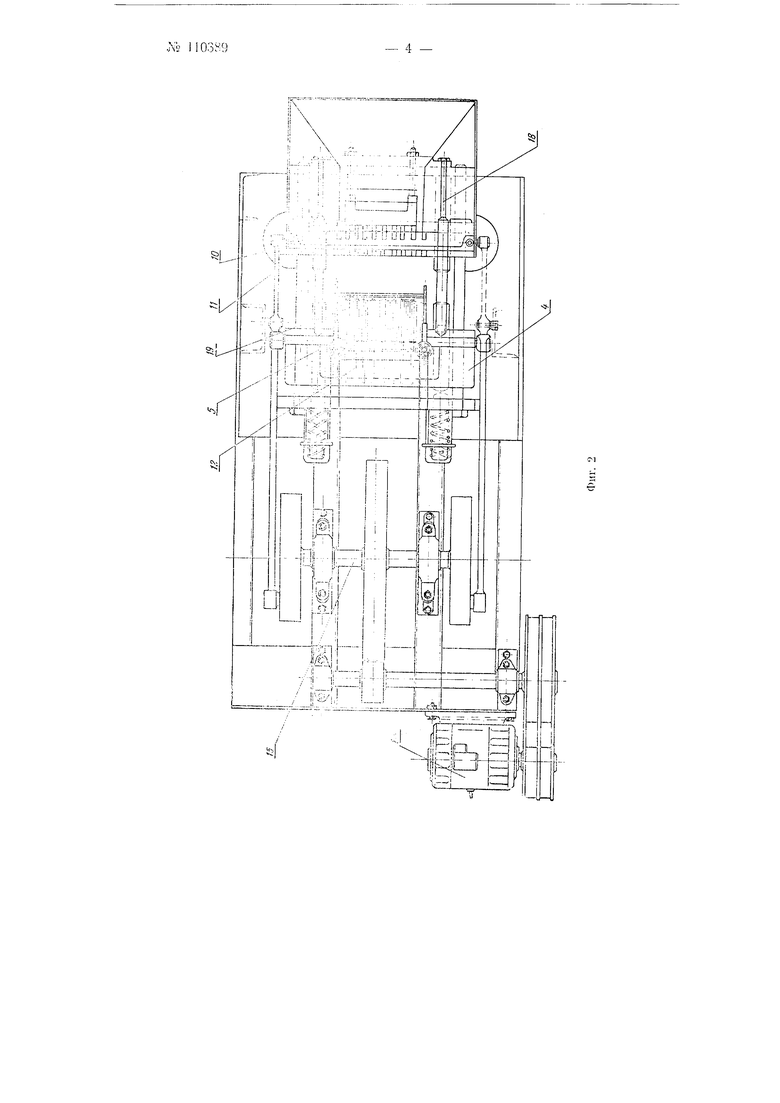

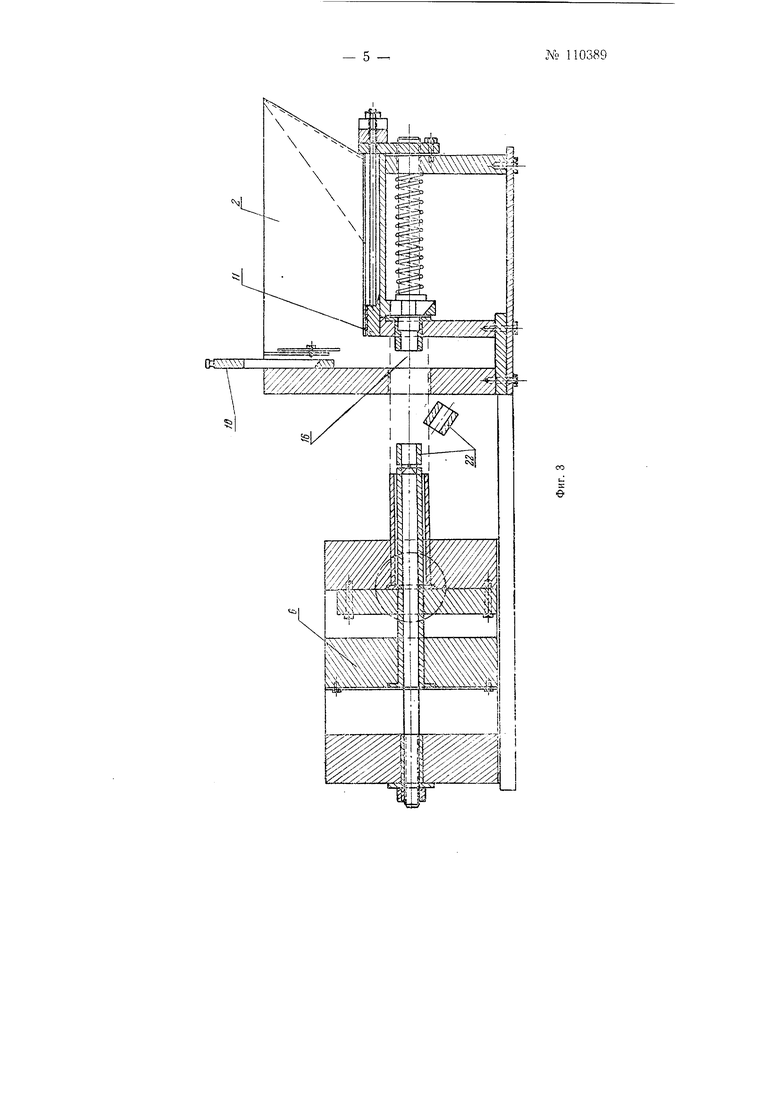

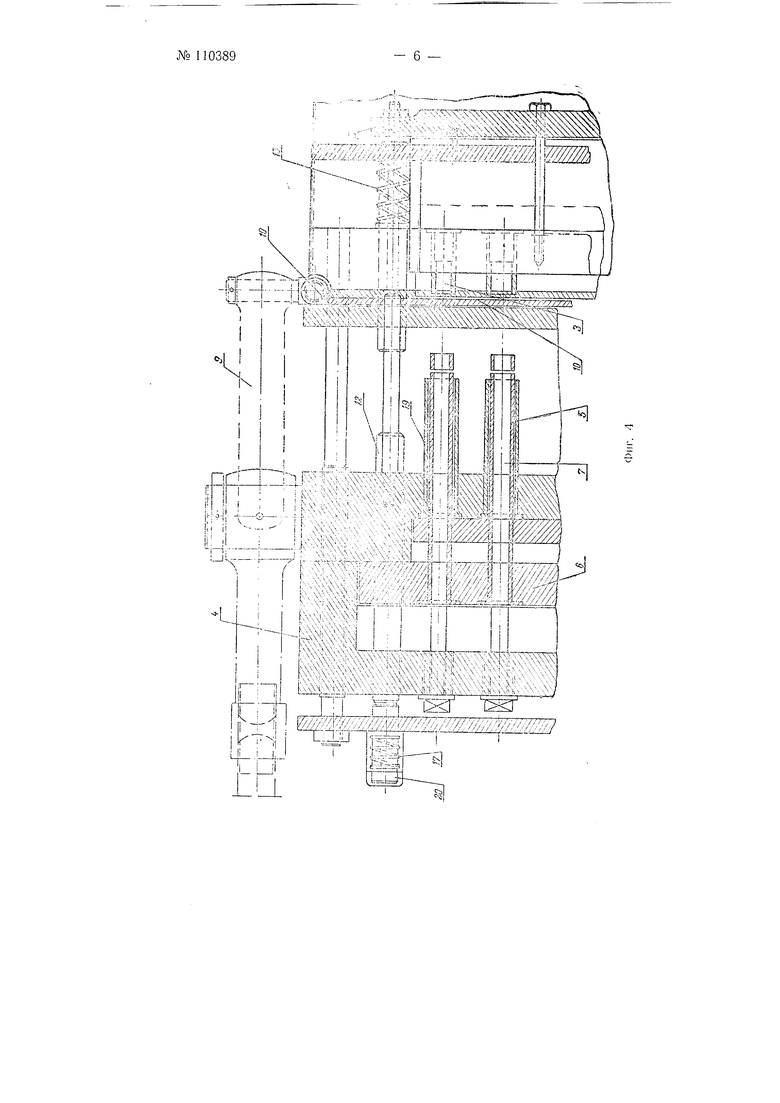

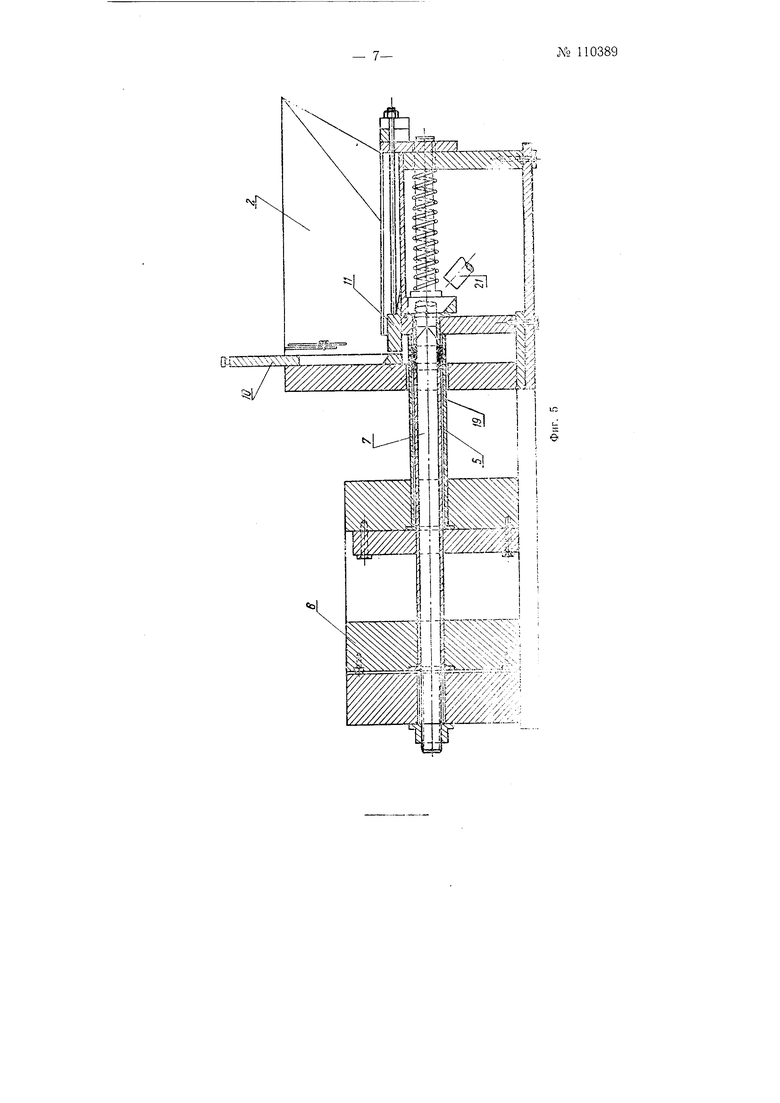

На фиг. 1 изображен o6uuiii продольный вид машины; на фиг. 2- вид ее в плане; на фиг. 3-формующий узел машины в момент отведенных отсекающих пластин; на фиг. 4-вид этого узла в плане и на фиг. 5-вид его при сомкнутых отсекаюших пластинах.

Машина состоит из основания 1, питательного бункера 2, подпружиненной матрицы 3, возвратно-поступательно перемегцаюш,ейся в горизонтальном направлении каретки 4 с полыми пуансонами 5, закрепленными в планке 6, в которых монтированы иглы 7. В питательном бункере 2 соосно с пуансонами 5 закреплены на плите 8 матрицы 3, а также приводимые в возвратно-поступательные движения от рычажной системы 9 вертикальная отсекаюш,ая пластина 10 и горизонтальная отсекаюш,ая пластина 11, дозирующие подачу сырья к узлу формовочных матриц 5 и пуансонов 5. На каретке 4 также закреплен направляюшпй шток 12 для планки 6. Узел матриц 5 снабнсен пружинами 13. Привод машины осуществляется от электродвигателя 14 посредством передачи па главный передаточный вал 15, а с последнего на исполнительные механизмы машины.

Работа машины осуществляется следующим образом. Сырье (ванадиево-бариевую или массу других составов) с влажностью 40-43% засыпают в бункер 2. При своем движении дозирующая горизонтальная пластина 11, закрывая массу в камере сжатия, приходит в крайнее левое

№ 110389

положение. После этого BejiTiiKcUTbuaH пластина 10 приход1гг в крайнее нижнее положение, подавая уплотне П ую массу в камеру сжатия 16.

В это время каретка 4 прессующего механизма находится в крайнем левом ноложении, 6, служащая для крепления пуансона 5,- в крайнем правом положении, игла 7 и пуаисоны 5 пружинами 17 нриведены в рабочее состояние, так как показано на фиг. 5. После этого каретка 4 прессующего мехапизма начинает передвигаться из крайнего левого положения в правое.

Вертикальная дозирующая п прессующая пластина 10 продолжает опускаться вниз, тогда как горизонтальная пластина 11 за счет свободного хода щтока /Достается в исходном положении. В это время происходит процесс заполнения и некоторого уплотнения сырья в камере сжатия 16. В момент подхода гильзы 19 в камеру сжатия пружина 13 через щтоки 12 и 20 воздействуют па планку 6, и пуансоны 5 оказываются выдвинутыми в крайнее левое положение, т. е. гильзы 19 в это время готовы для приема порции сырья из камеры сжатия 16. При дальнейщем движении каретки 4 гильзы 19 заполняются сырьем, заходят несколько па матрицы 3, которые око 1чательно спрессовывают в гильзах кольца из массы заданного размера и оЬормы. Иглы 7 одновременно заходят во внутреннее отверстие матриц 5, не допуская излишнего давления в гильзах 19 и выталкивают избыток массы в виде гранул 21 в ящик. Далее горизонтальная дозируюн1ая пластина 11, а несколько -позднее и пластина 10 при подходе гильзы 19 в камеру сжатия 16 начинают под воздействием на иих штока 18 и системы рычагов 9 передвигаться в исходное положение, т. е. открываться. При этом каретка 4 прессующего механизма начинает движение из крайнего правого положения в левое, увлекая за собой в гильзах спрессованные кольца 22 из исходного сырья. В это вре1мя дозирующие пластины 10 и // продолжают двигаться до полного их открытия, а штоки 12 и 20 выходят из взаимного соприкосновения и удерживаюш,ее воздействие нружнны 13 на планку крепления пуансонов 5 прекращается. С этого момента на планку 6 начинают воздействовать пружины 17, стараясь переместить ее вместе с пуансонами 5 в правое положение. Затем наступает момент, когда пружины 17, преодолевая сопротивление сцепления кольца в гильзе 19, срабатывают и с некоторым усилием выталкивают планку 6 с пуансонами 5 и спрессованными кольцами 22 до предела (крайнее правое ноложеиие по отношепию каретки 4). В копне хода каретки 4 в левое положение нижняя дозирующая пластина //, штока.ми 18 передвигается в .тевое положение, увлекая за собой порцию сырья из бункера 2 для следующего цикла. Пластина 10, перейдя верхнюю крайнюю точку, начинает опускаться вниз, уплотняя собой порцию сырья в камере сжатия 16.

На этом рабочий цикл заканчивается и все механизмы оказываются приведенными к исходному положению для повторения следующего рабочего цикла.

Предмет изобретения

Машина для формирования бариево-ванадиевой массы в виде цилиндрических колец, состоящая из питательного бункера, под которым монтирована подпружиненная матрица, и каретки с пуансонами, в центре которых размещены иглообразные стержни для прокалывания в прессуемом изделии отверстия, отличающаяся тем, что, с целью равномерной дозировки порций прессуемой массы, над матрицей монтированы приводимые посредством рычажного механизма в возвратно-поступательное движение горизонтальная и вертикальная отсекающие пластины..

cssss

ШШ ШШРрШШрШ

jQijи :щ 12

is

a.L.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИАФРАГМЕННЫЙ ПРЕСС | 1993 |

|

RU2057021C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100191C1 |

| Устройство для изготовления многопустотных древесностружечных плит | 1975 |

|

SU537847A1 |

| Автомат для литья под давлением изделий из термопластических масс | 1961 |

|

SU145339A1 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| ПРЕСС-ФОРМА | 1993 |

|

RU2077420C1 |

| Приспособление к металлообрабатывающим прессам для полусухого прессования на них огнеупорных и тому подобных керамических изделий | 1949 |

|

SU89588A1 |

| Устройство для прессования изделий из порошковых материалов с пустотообразователями | 1991 |

|

SU1804394A3 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ КОРНЕВОЙ МАССЫ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2171567C1 |

Авторы

Даты

1957-01-01—Публикация

1957-03-27—Подача