1

Изобретение относится к обработке металлов давлением, а точнее к устройствам для прессования полых изделий жидкостью высокого давления.

Известное устройство аналогичного назначения содержит вертикально смонтированный цилиндр высокого давления и сообщающийся с ним каналом горизонтально расположенный под цилиндром ра бочий контейнер, в полости которого установлены матрица, заготовка с плавающей иглой и затвор, а за матрицей смонтировано на станине волочильное устройство с цанговым захватом заготовки 1 и 2 .

Недостатком этого устройства является малая производительность.

Цель изобретения - повышение производительности.

Поставленная цель достигается тем, что затвор выполнен в виде снабженной приводом возвратно-поступательного движения фигурной пробки, установленной соосно с рабочим контейнером на роликах, расположенных в криволинейных направляющих, смонтированных по обе стороны от пробки по всей длине ее движения и обеспечивающих поворот ее на 90 в положении загрузки, при этом передний конец пробки выполнен

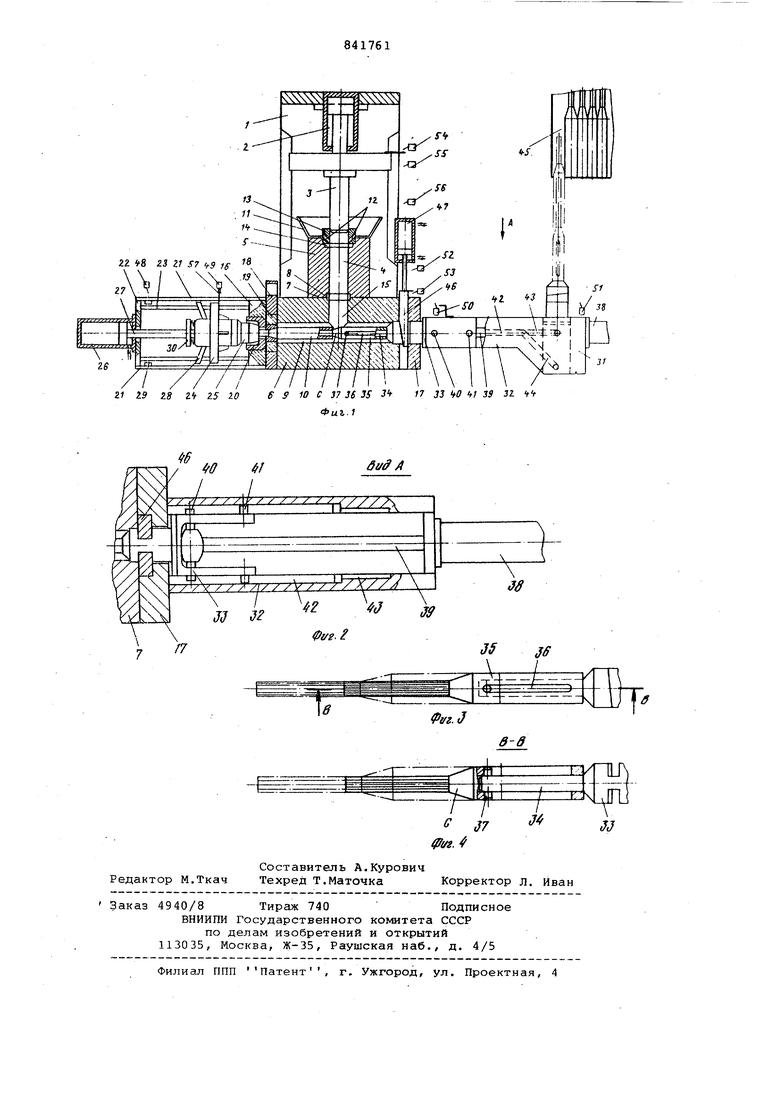

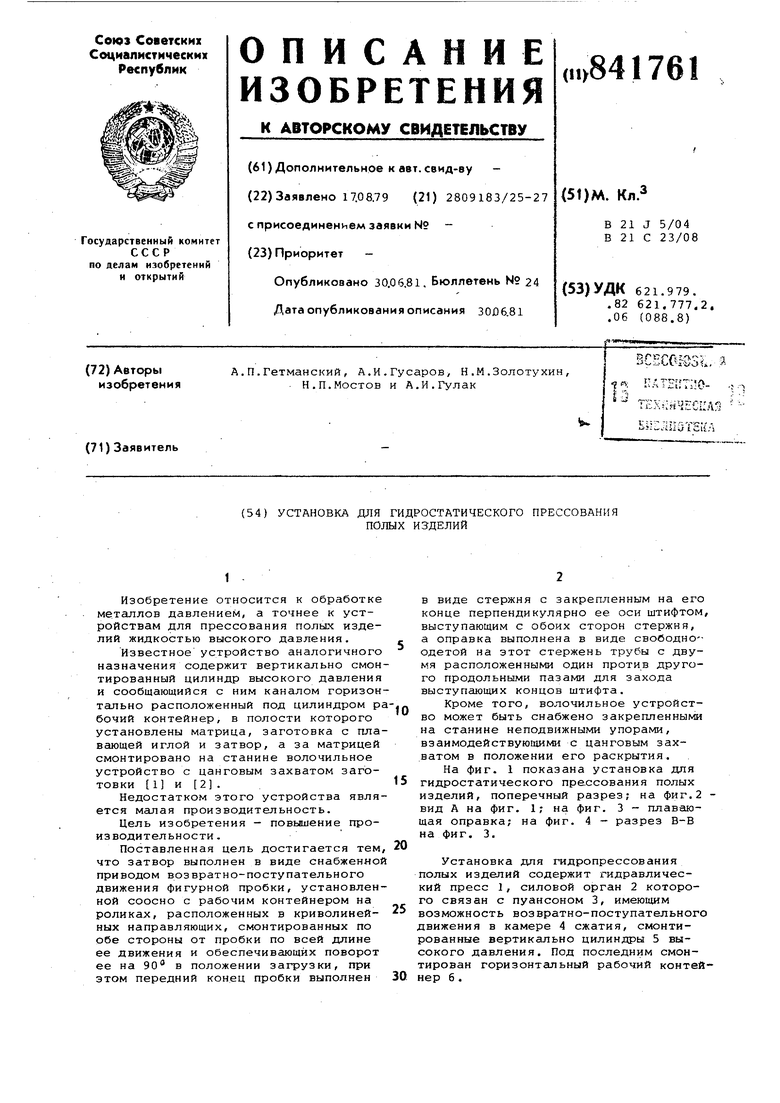

в виде стержня с закрепленным на его конце перпендикулярно ее оси штифтом, выступающим с обоих сторон стержня, а оправка выполнена в виде свободно одетой на этот стержень трубы с двумя расположенными один против другого продольными пазами для захода выступающих концов штифта.

Кроме того, волочильное устройство может быть снабжено закрепленными на станине неподвижными упорами, взаимодействующими с цанговым захватом в положении его раскрытия.

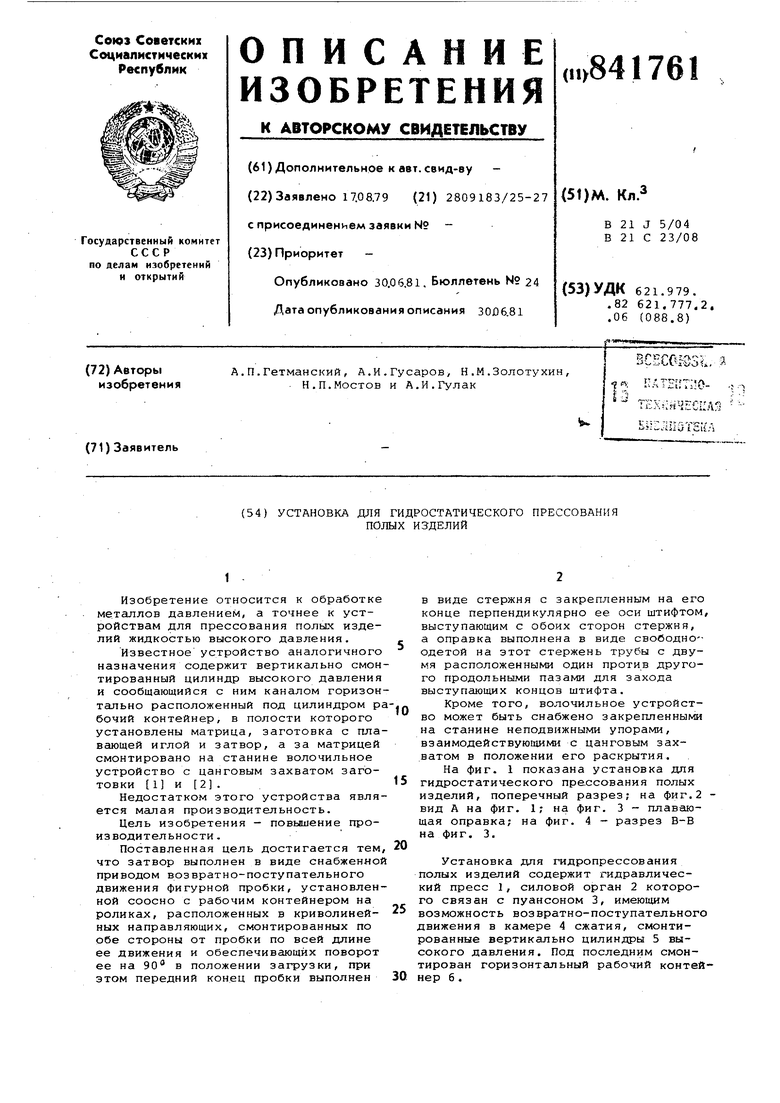

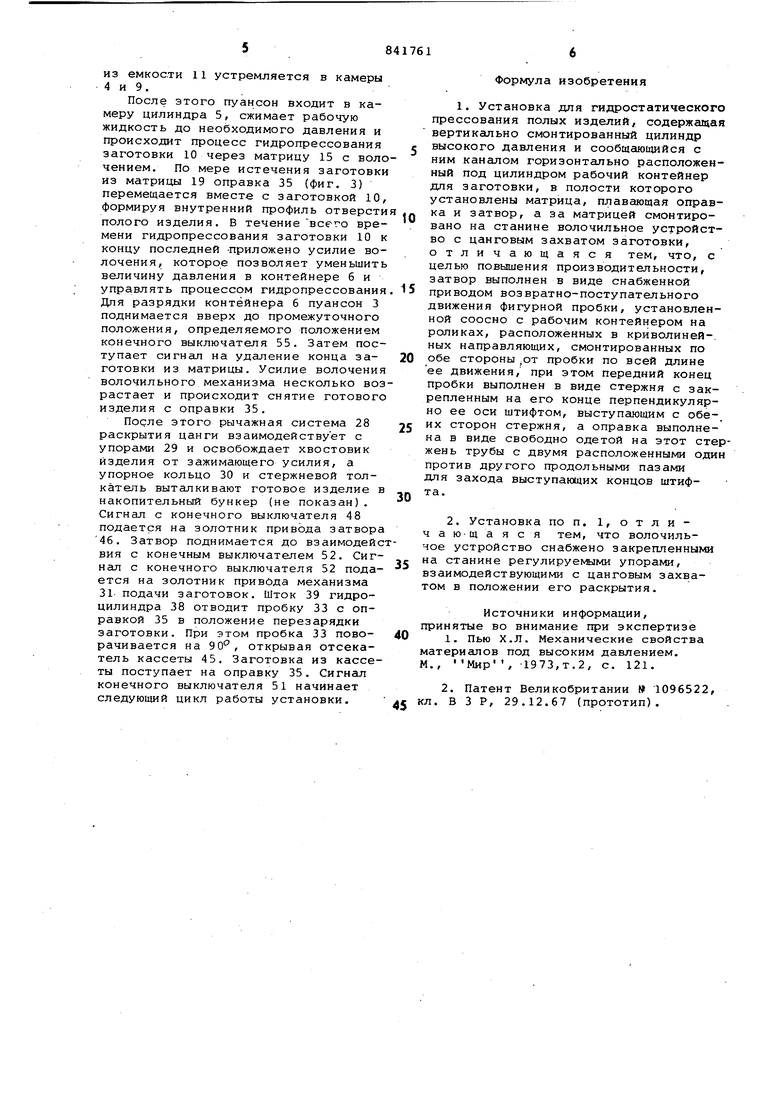

На фиг. 1 показана установка для гидростатического прессования полых изделий, поперечный разрез; на фиг.2 вид А на фиг. 1; на фиг. 3 - плавающая оправка; на фиг. 4 - разрез В-В на фиг. 3.

Установка для гидропрессования полых изделий содержит гидравлический пресс 1, силовой орган 2 которого связан с пуансоном 3, имеющим возможность возвратно-поступательного движения в камере 4 сжатия, смонтированные вертикально цилиндры 5 высокого давления. Под последним смонтирован горизонтальный рабочий контейнер б .

Уплотнение стыка 7 между вертикальным цилиндЕ)ОМ 5 и горизонтальным рабочим конт йнером б осуществляется уплотнением 8.

В рабочем контейнере б выполнена полость 9 для размещения прессуемой (Заготовки 10. Рабочая жидкость посту1пает в камеру цилиндра 5 высокого давления из емкости 11 через отверстия 12 зажимной гайки 13.

Уплотнение пуансона 3 при наборе давления в камере 4 сжатия осуществляется кольцевым уплотнением 14.

Передаче жидкости высокого давления из кам€фы 4 сжатия в полость 9 рабочего контейнера 6 происходит через соединяющий их канал 15.

На торцс1х рабочего контейнера 6 установлены фланцы 16 и 17. Во фланце 16 установлен матричный блок 18 с матрицей 19, поджатой к торцу контейнера б гайкой 20. К фланцу 16 крепится волочильное устройство 21, представляющее собой станину 22 с направляющими 23, параллельными оси контейнера б, по которым перемещается каретка 24 с цанговым захватом 25 Привод каретки 24 волочильного устройства 21 осуществляется от гидроцилиндра 26, шток 27 которого связан с кареткой 24. Цанга имеет рычаги 28 предназначенные для раскрытия цанги в крайнем левом положении каретки .24. Для этого на станине 22 закреплены регулируемые упоры 29. Выталкивание хвостовика готового изделия из раскрытой цанги осуществляется стержневым толкателем (не показан), связанный с упорным кольцом 30.

Загрузку заготовки выполняет механизм 31 поштучной подачи заготовок представляющее собой две направляющие 32, между которыми фигурная пробка 33 со стержнем 34, на который свободно одета плавающая оправка 35. В выполненной в виде трубы части оправки 35 выполнены два продольных паза 36, параллельных оси оправки, а на конце стержня 34 закреплен штифт 37, концы которого взаимодействуют пазами 36. Наличие пазов 36 в оправке и штифта 37 в стержне пробки строго ориентирует оси оправки относительно оси контейнера 6 и матрицы 19, что обеспечивает концентричность внутреннего и внешнего профилей полого изделия и строгую ориентацию внутреннего профиля относительно внешнего.

Привод фигурной пробки 33 осущестляется от гидравлического цилиндра 36, шток 313 которого шарнирно связан с пробкой, причем пробка 33 выполнена d двумя парами ориентирующих роликов 40 и 41 разной длины (фиг. 2), В направляющих 32 выполнено два паза состоящих яэ трех участков: горизонтальных 42, 43 и наклонного 44 (фиг. причем глубина горизонтального паза

42 и наклонного 44 одинакова, а паза 43 меньше. Ось горизонтальных пазов 42 и 43 параллельна оси прессования, а ось паза 44 наклонена под углом 45° к оси горизонтальных пазов. Такое конструктивное выполнение механизма 31 поштучной подачи заготовок позволяет совместить операции загрузки заготовок, расположенных в кассете 45, и перекрытие рабочей камеры 9 горизонтального контейнера б пробкой 33.

Фиксация пробки 33 после перекрытия полости 9 Осуществляется клиновым затвором 46 с приводом от гидроцилиндра 47. Клиновый затвор перемещается в пазу правого фланца 17. Установка имеет конечные выключатели 48-56 для работы в автоматическом режиме.

Установка для гидропрессования полых изделий работает следующим образом.

В исходном положении каретка 24 волочильного устройства 21 отведена в крайнее левое положение (фиг, 1). Пуансон 3 находится в частично опущенном положении, перекрывая отверстия 12. Клиновый затвор 46 поднят в верхнее положение, а пробка 33 с оправкой 35 отведена в вертикальное положение для подачи заготовки.

Начинается работа установки с подвода каретки 24 к контейнеру 6. При упоре цанги захвата 25 в. гайку 20 происходит утапливание цанги в корпус захвата, что облегчает прохожден хвостовика заготовки 10 в захват, планка 57 каретки 24 воздействует на чувствительный орган конечного выключателя 49, с которого поступают сигналы на золотник привода загрузочного устройства 31. Шток 39 возращает пробку 33 с заготовкой, поступивщей из кассеты 45 на ось прессования, и досылает заготовку в контейнер б. Заготовка 10 своим уплотнителным конусом перекрывает заходный конус матрицы 19, при этом с конечного выключателя 50 поступает сигнал на золотник привода волочильного устройства. Захват 25 зажимает хвостовик заготовки 10 и к ней прикладывается осевое усилие волочения, величина которого зависит от обрабатываемого материала заготовки, и может регулироваться бесступенчато. При этом одновременно происходит фиксаци пробки 33 затвором 46 с поджатием уплотнительного конуса пробки 35 к соответствующему конусу контейнера 6. Контейнер герметически перекрыт и уплотнен. С конечного выключателя 53 поступает сигнал на золотник силового органа 2 пресса 1, после чего пуансон 3 выходит из гайки 13. За счет перепада давлений в камерах контейнеров и наружного рабочая жидкост из емкости 11 устремляется в камеры 4 и 9. После этого пуансон входит в камеру цилиндра 5, сжимает рабочую жидкость до необходимого давления и происходит процесс гидропрессования заготовки 10 через матрицу 15 с воло чением. По мере истечения заготовки из матрицы 19 оправка 35 (фиг. 3) перемещается вместе с заготовкой 10, формируя внутренний профиль отверсти полого изделия. В течение всего времени гидропрессования заготовки 10 к концу последней -приложено усилие волочения, которое позволяет уменьшить величину давления в контейнере б и управлять процессом гидропрессования Для разрядки контейнера 6 пуансон 3 поднимается вверх до промежуточного положения, определяемого положением конечного выключателя 55. Затем поступает сигнал на удаление конца заготовки из матрицы. Усилие волочения волочильного механизма несколько воз растает и происходит снятие готового изделия с оправки 35. После этого рычажная система 28 раскрытия цанги взаимодействует с упорами 29 и освобождает хвостовик изделия от зажимающего усилия, а упорное кольцо 30 и стержневой толкатель выталкивают готовое изделие в накопительный бункер (не показан). Сигнал с конечного выключателя 48 подается на золотник привода затвора 46. Затвор поднимается до взаимодейс вия с конечным выключателем 52. Сигнал с конечного выключателя 52 подается на золотник привода механизма 31 подачи заготовок. Шток 39 гидроцилиндра 38 отводит пробку 33 с оправкой 35 в положение перезарядки заготовки. При этом пробка 33 поворачивается на 90, открывая отсекатель кассеты 45. Заготовка из кассеты поступает на оправку 35. Сигнал конечного выключателя 51 начинает следующий цикл работы установки, Формула изобретения 1. Установка для гидростатического прессования полых изделий, содержащая вертикально смонтированный цилиндр высокого давления и сообщающийся с ним каналом горизонтально расположенный под цилиндром рабочий контейнер для заготовки, в полости которого установлены матрица, плавающая оправка и затвор, а за матрицей смонтировано на станине волочильное устройство с цанговым захватом заготовки, отличающаяся тем, что, с целью повышения производительности, затвор выполнен в виде снабженной приводом возвратно-поступательного движения фигурной пробки, установленной соосно с рабочим контейнером на роликах, расположенных в криволиней-. ных направляющих, смонтированных по обе стороны jOT пробки по всей длине ее движения, при этом передний конец пробки выполнен в виде стержня с закрепленным на его конце перпендикулярно ее оси штифтом, выступающим с обе-. их сторон стержня, а оправка выполнена в виде свободно одетой на этот стержень трубы с двумя расположенными один против другого продольными пазами для захода выступающих концов штифта. 2. Установка по п. 1, отлич а ю-щ а я с я тем, что волочильчое устройство снабжено закрепленными на станине регулируекыми упорами, взаимодействующими с цанговым захватом в положении его раскрытия. Источники информации, ринятые во внимание при экспертизе 1. Пью Х.Л. Механические свойства атериалов под высоким давлением. ., Мир, -1973,т.2, с. 121. 2. Патент Великобритании 1096522, л. ВЗ Р, 29.12.67 (прототип). /1/7/7 77Т7 2t i9 iS Z 2.5 iOf S 10 С 37 36 3S 3t 17 33 W / 3S 31 -t-t

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидропрессования с волочением | 1980 |

|

SU952400A1 |

| Способ гидропрессования длинномерных профильных изделий и установка для его осуществления | 1986 |

|

SU1454536A1 |

| Устройство для резки труб | 1980 |

|

SU927419A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

| Автоматический агрегат для производства изделий из термоактивных прессматериалов | 1958 |

|

SU129009A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Устройство для гидропрессования с волочением | 1982 |

|

SU1098122A2 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Станок для ротационного выдавливания изделий из трубчатых заготовок | 1975 |

|

SU751468A1 |

6t/ff A Фyг.J

Авторы

Даты

1981-06-30—Публикация

1979-08-17—Подача