Изобретение относится к области обработки материалов давлением, в частности к устройствам прессования строительных изделий (блоков, кирпичей и т.п.) и, главным образом, из сухих грунтов и их смесей.

Известно устройство для изготовления строительных блоков, содержащее пресс-формы с вертикально подвижным днищем, пустотообразователи, узел выдачи смеси и выгрузки готовых блоков с механизмом отделения готового блока от пресс-формы, причем узел выдачи смеси выполнен горизонтально подвижным и снабжен смонтированным на его выходном конце разравнивателем, а пресс-формы выполнены поворотными и снабжены жестко смонтированными на их стенках наружными днищами, при этом механизм отделения готового блока выполнен в виде смонтированных на наружной стороне основного днища пресс-форм роликов, взаимодействующих с жестко установленными на разравнивателе лыжеобразными направляющими [1]

Недостаток этого устройства, позволяющего получить достаточно качественные и прочные изделия, сложность его конструкции поворотность матрицы, наличие дополнительных днищ, разравнивателя смеси, механизма отделения готовых блоков и пр.

За прототип изобретения выбрана установка для формования изделий из бетонных смесей, содержащая установленные на раме (станине) матрицу в виде ящика с перегородками, расходный бункер с шиберной заслонкой, дозатор с приводом горизонтальных возвратно-поступательных перемещений и вертикальный пуансон с приводом. Кроме того, имеется приводная каретка с вертикальными телескопическими опорами, несущими подвижное дно матрицы, при этом шиберная заслонка установлена на дозаторе с возможностью перекрытия выходного окна бункера при нахождении дозирующей полости дозатора над матрицей. Дозатор имеет опорные ролики, а рама выполнена неподвижной с рельсовыми направляющими роликов дозатора, расположенными в зазоре между бункером и матрицей. Приводы выполнены в виде пневмоцилиндров, при этом пневмоцилиндр каретки закреплен на раме, пневмоцилиндр пуансона жестко соединен с расходным бункером, а каретка установлена на рельсовых направляющих и имеет дополнительный пневмоцилиндр, соединенный с подвижным дном матрицы [2]

Технический эффект заявляемого технического решения по отношению к упомянутому прототипу заключается в улучшении качества прессуемых изделий из сухих грунтов и их смесей (в частности, прочности по всей площади и объему изделия), а также в лучшем энергосбережении и производительности на единицу производственных площадей, что особенно актуально для фермерских и иных некрупномасштабных хозяйств и производств. И все это при простоте конструкции.

В объеме общих существенных признаков предлагаемая установка для прессования строительных изделий (блоков, кирпичей и т.п.), главным образом, из сухих (слабоувлажненных) грунтов и их смесей содержит связанные с рамой (станиной) матрицу с вертикально подвижным днищем, вертикально подвижный и соосный матрице (ее полости) пуансон, питатель (расходный бункер с устройством его загрузки прессуемым материалом) и горизонтально подвижный шибер-дозатор, выполненный и установленный с возможностью поочередного взаимодействия его дозирующей полости с выходным окном питателя и полостью (гнездом) матрицы, при этом днище, пуансон и шибер-дозатор связаны с рамой посредством своих (индивидуальных) приводов возвратно-поступательных перемещений, и в отличие от прототипа привод пуансона выполнен состоящим из взаимодействующих друг с другом быстроходного (но маломощного) привода вспомогательных, т.е. предпрессовых и послепрессовых перемещений (для приведения рабочей поверхности пуансона в контакт с прессмесью, загруженной в полость матрицы, и ее отведения после завершения прессования) и мощного силового привода прессующих перемещений (привода собственно прессования), первый из которых содержит, как минимум, один приводной цилиндр (гидравлический, либо пневматический), в котором подвижный относительно рамы элемент (это может быть как корпус-цилиндр, так и поршень со штоком или без него) соединен (скреплен) с пуансоном, над- и подпоршневая полости через первый управляемый распределитель (переключатель) связаны с напорной и сбросовой (сливной) магистралями.

Привод прессующих перемещений пуансона содержит расположенные один над/за другим, жестко соединенные (скрепленные) между собой приводные гидроцилиндры малого и большого поперечных сечений с взаимодействующими между собой поршнями, при этом один из упомянутых гидроцилиндров подвижным относительно рамы элементом (корпусом-цилиндром либо поршнем со штоком или без него) связан (скреплен) с пуансоном, а гидроцилиндр большего поперечного сечения подпоршневой полостью с окружающей установку средой. Величина отношения площадей поперечных сечений данных цилиндров (и/или их штоков) соответствует требуемому коэффициенту повышения усилия прессования.

В первом варианте реализация взаимодействия поршней малого и большего поперечных сечений привода прессующих перемещений заключается в том, что подпоршневая полость первого из них и надпоршневая второго выполнены сообщающимися между собой и заполненными рабочей средой (жидкостью), т.е. взаимодействие поршней осуществляется через рабочую среду.

В другом варианте взаимодействие осуществляется за счет того, что между подпоршневой полостью малого поперечного сечения и надпоршневой полостью большого поперечного сечения выполнена перегородка (перемычка) с герметично проходящими через нее в полость большого сечения штоком поршня малого поперечного сечения, при этом подпоршневая полость меньшего поперечного сечения связана с окружающей средой, а надпоршневая полость большого сечения заполнена рабочей средой (т.е. взаимодействие осуществляется через шток, давящий на рабочую среду).

Следующая особенность заключается в том, что приводы вспомогательных и прессующих перемещений пуансона выполнены в едином корпусе, в котором поршневая полость привода вспомогательных перемещений выполнена кольцевой, охватывающей поршневую полость с поршнем малого поперечного сечения в приводе прессующих перемещений, а поршень привода вспомогательных перемещений и поршень большого поперечного сечения в приводе прессующих перемещений в виде стакана с внешним в зоне открытого его конца фланцем, введенным в кольцевую поршневую полость, при этом пуансон закреплен снаружи днища стакана-поршня либо на корпусе привода.

Для увеличения скорости вспомогательных перемещений пуансона (до и после прессования), а также для снижения энергопотребления и требуемой производительности насоса в напорной магистрали, надпоршневая полость гидроцилиндра большего поперечного сечения в зоне сопряжения обоих гидроцилиндров через управляемый разобщитель связана с наполнительно-сливным резервуаром, в котором рабочая среда (жидкость) находится, как правило, под давлением, близким (равным) атмосферному. Разобщение производится на время собственно прессования и возврата поршня меньшего поперечного сечения в исходное состояние.

В одном из вариантов разобщитель выполнен в виде скрепленного с наружным подвижным элементом привода вспомогательных и/или прессующих перемещений золотника (например, с поршнем или штоком большего поперечного сечения), установленного с возможностью перекрытия отверстия связи надпоршневой полости большего поперечного сечения с наполнительно-сливным резервуаром, причем в момент, когда пуансон перемещается в пределах полости матрицы (и вверх, и вниз).

В целях автоматического снижения (сброса) прессующего усилия в момент углубления рабочей поверхности пуансона в полость матрицы на номинальную величину (соответствующую требуемому значению прессующего усилия), поршень малого поперечного сечения в приводе прессующих перемещений пуансона выполнен с возможностью упора (непосредственно либо через шток) в поршень большего поперечного сечения в момент углубления (захода) пуансона в полость матрицы на номинальную глубину.

Для приближения режима работы установки к автоматическому она снабжена датчиком прессующих перемещений (иначе, датчиком пребывания рабочей части пуансона в полости матрицы и отсутствия поршня малого поперечного сечения в исходном состоянии), связанным с управляющими входами разобщителя и второго управляемого распределителя, причем непосредственно либо через блок управления (например, в виде мини ЭВМ).

Для повышения равномерности заполнения полости матрицы прессуемым составом, что особенно существенно для прочности изделий из сухих, слабоувлажненных составов, шибер-дозатор и его привод выполнены с обеспечением величины возвратно-поступательных смещений a шибера-дозатора относительно выходного окна питателя по направлению к матрице, отвечающей соотношению

b < a < b + (c + d)/2,

где b расстояние между центрами входного окна питателя и полости матрицы;

c и d протяженность соответственно полости матрицы и дозирующей полости шибера-дозатора по линии перемещений последнего.

При выполнении данного соотношения шибер-дозатор попутно является и разравнивателем загружаемой в полость матрицы дозы пресс-материала.

Для реализации сталкивания готовых изделий с матрицы (и со станины) шибиром-дозатором, несущим к матрице очередную порцию (дозу) прессматериала, привод днища выполнен с обеспечением подъема последнего внутри матрицы до совмещения заподлицо с верхней полостью матрицы (по/вдоль которой перемещается шибер-дозатор).

Для снижения массы и теплопроводности прессуемых изделий в установку введены пустотообразователи, размещенные на прессующей поверхности пуансона.

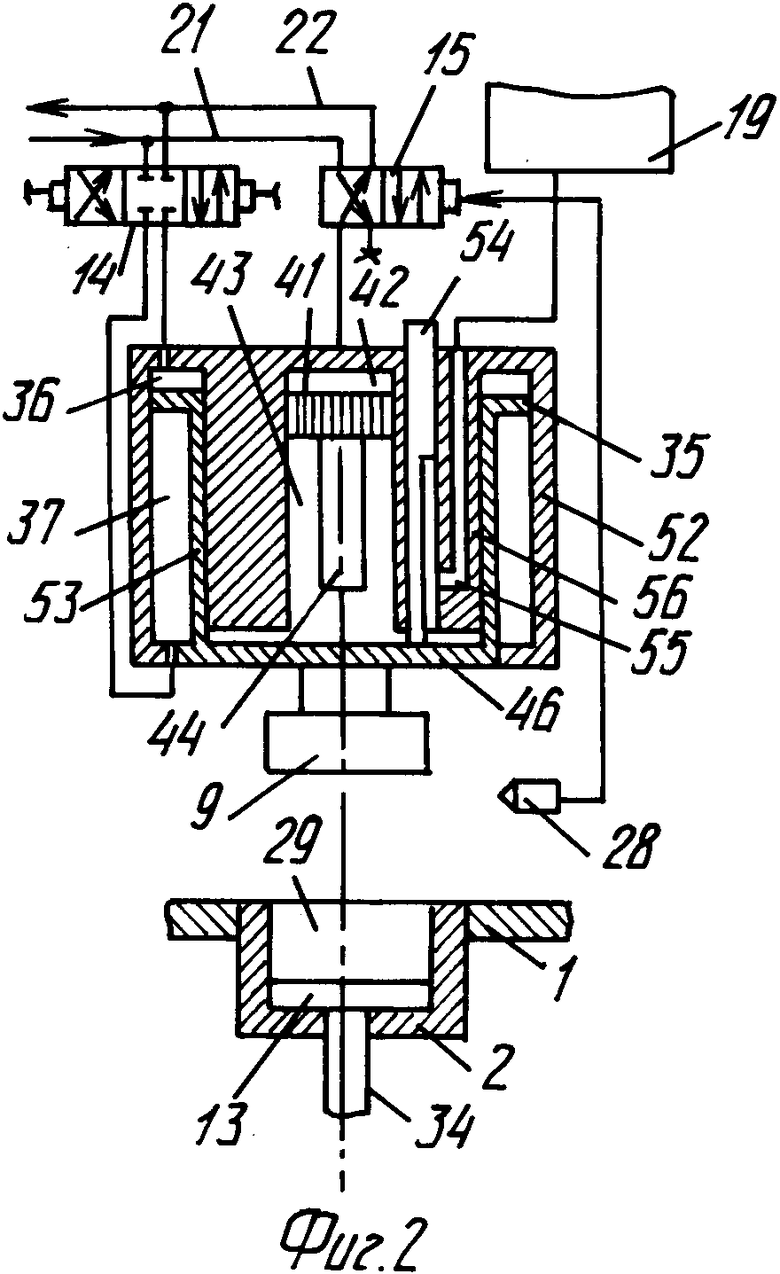

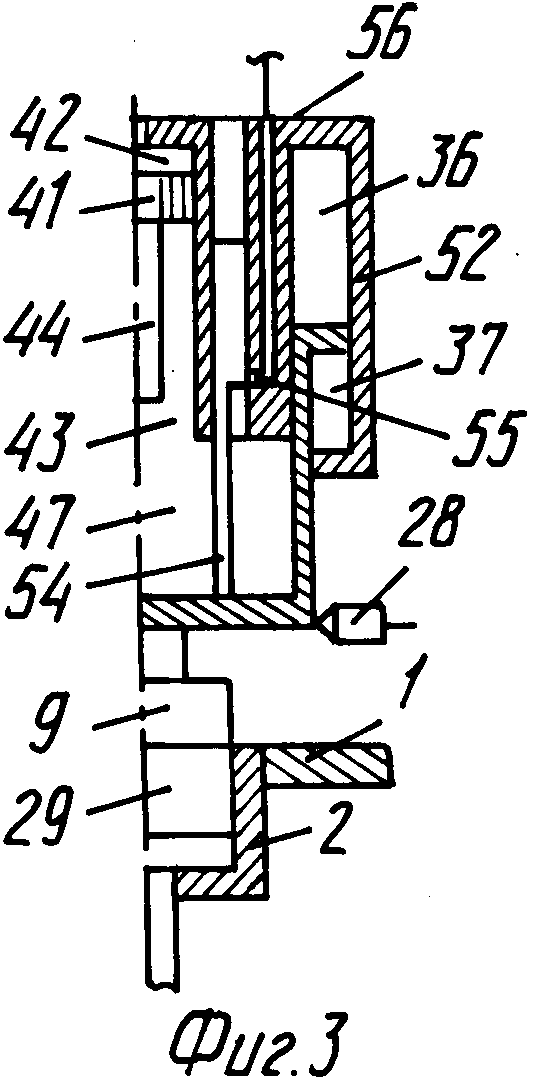

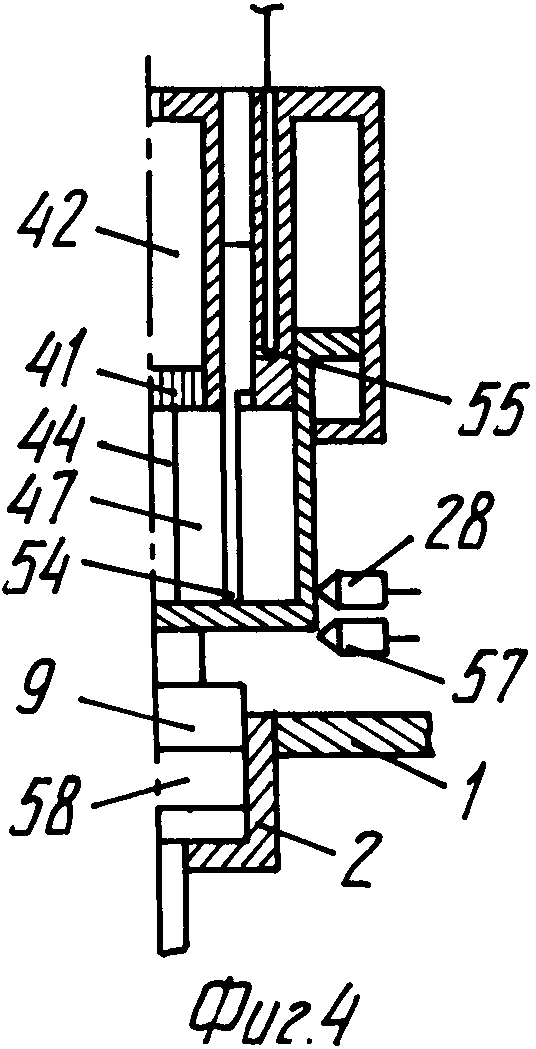

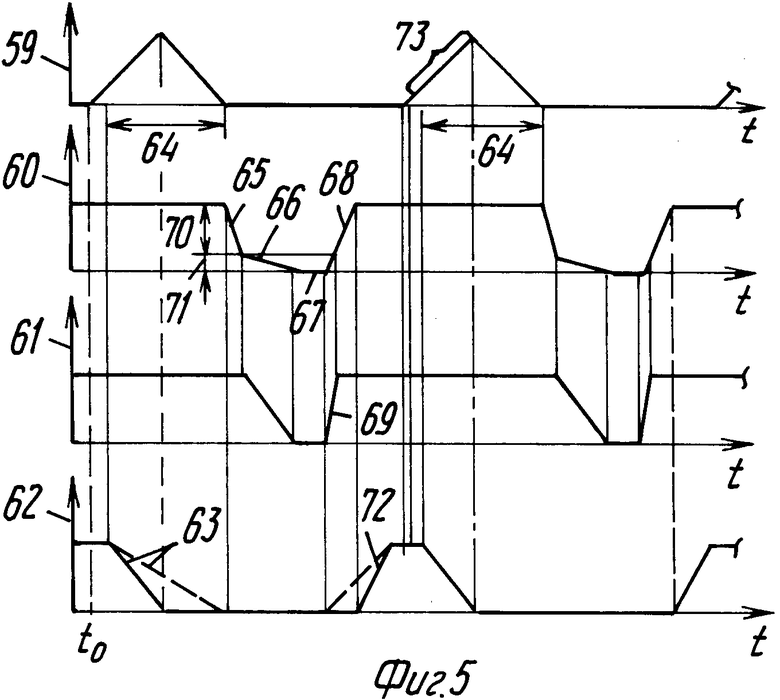

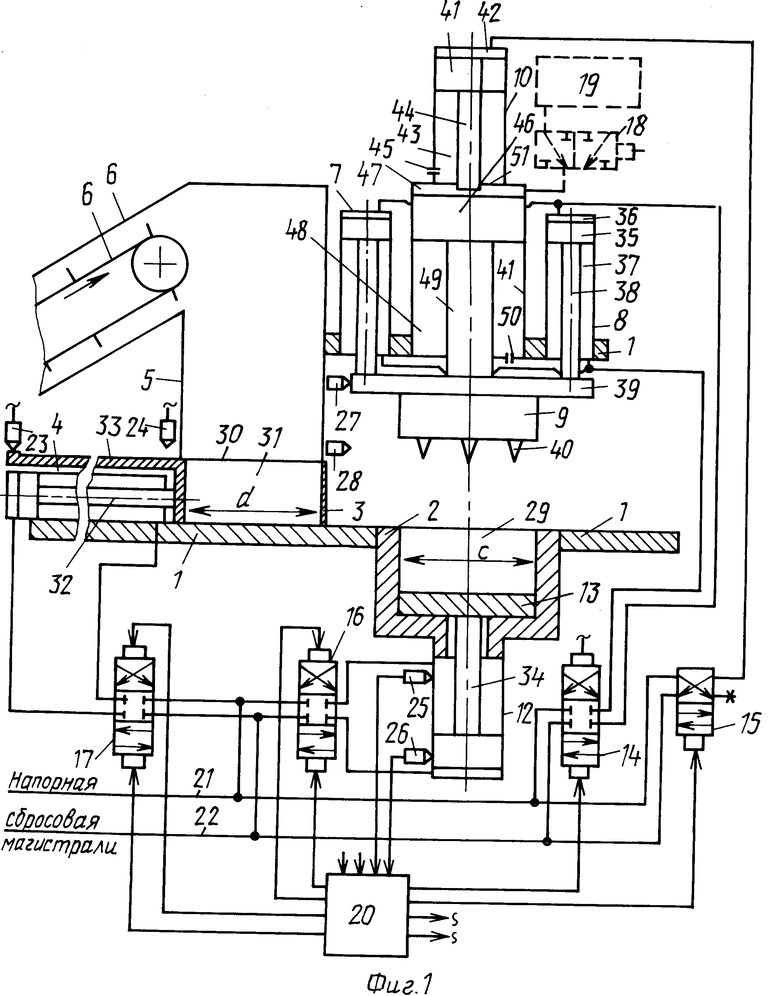

На фиг. 1 схематично изображена установка для прессования изделий из сухих грунтов и смесей в момент, непосредственно предшествующий началу движения шибера-дозатора с дозой прессматериала к матрице; на фиг. 2 4 - основные элементы установки для прессования соответственно в момент начала вспомогательного перемещения пуансона (к матрице), в момент начала и окончания прессующего перемещения пуансона; на фиг. 5 циклограмма (последовательность) работы приводов установки.

Согласно фиг. 1 на раме (станине) 1 установлены матрицы 2, шибер-дозатор 3 с приводом 4 возвратно-поступательных перемещений, питатель 5 с загрузочным устройством 6, гидроцилиндры 7 и 8 привода вспомогательных перемещений пуансона 9, гидроцилиндры малого 10 и большого 11 поперечных сечений привода прессующих перемещений пуансона, привод 12 подвижного днища 13 матрицы 2, а также первый 14, второй 15, третий 16 и четвертый 17 распределители (переключатели), разобщитель (на базе распределителя) 18, наполнительно-сливной резервуар 19, блок управления 20, напорная 21 и сливная (сбросовая) 22 гидромагистрали, датчики 23 и 24 конечных положений шибера-дозатора 3, датчики 25 и 26 конечных положений подвижного днища 13 матрицы (на дне матрицы и заподлицо с ее верхней плоскостью), датчик 27 исходного (поднятого) состояния пуансона 9 и датчик 28 начала прессующих перемещений пуансона (входа в полость 29 матрицы 2).

Под выходным окном 30 питателя находится дозирующая полость 31 шибера-дозатора 3, связанного со штоком 32 и имеющего шиберную часть (заслонку) 33.

Подвижное в пределах полости 29 днище 13 соединено со штоком 34 привода 12.

Гидроцидиндры 7 и 8 имеют поршни 35, надпоршневую 36, подпоршневую 37 полости и штоки 38, на которых через переходной элемент (платформу) 39 закреплен пуансон 9, имеющий пустотообразователь 40. Полость 36 и 37 через первый распределитель 14, управляемый сигналами с блока управления 20 (и/либо с датчиков), связаны соответственно со сбросовой 22 и напорной 21 магистралями.

Гидроцилиндр 10 малого поперечного сечения в приводе прессующих перемещений имеет поршень 41, надпоршневую 42 и подпоршневую 43 полости, шток 44 и отверстие 45 связи с атмосферой полости 43.

Гидроцилиндр 11 большого поперечного сечения имеет поршень 46, надпоршневую 47 и подпоршневую 48 полости, шток 49, скрепленный с платформой 39, и отверстие 50 связи с атмосферой.

Между полостями 43 и 47 имеется перегородка 51, через которую в полость 47 герметично заходит свободный конец штока 44 верхнего цилиндра 10.

В одном из вариантов полость 47 через разобщитель 18 связана с резервуаром 19, заполненным рабочей средой (жидкостью).

Полость 42 через второй распределитель 15 связана в проиллюстрированный момент времени со сбросовой (сливной) магистралью.

Согласно фиг. 2 4 привод пуансона 9 имеет единый корпус 52 с кольцевой поршневой полостью 36 и 37. Поршни 35 и 46 являются соответственно фланцем и днищем стакана-поршня 53.

Разобщитель 18 в данной модификации выполнен в виде золотника 54, закрепленного на днище 46 стакана 53. Этот золотник с момента входа пуансона 9 в полость 29 (фиг. 3) перекрывает отверстие 55 и канал 56 связи надпоршневой полости 47 с наполнительно-сливным резервуаром 19.

На фиг. 4 дополнительно изображен датчик 57 окончания прессующего перемещения пуансона 9 и готовый строительный блок 58, еще неизвлеченный из матрицы 2.

Обозначения на фиг. 5 следующие:

59 положения (смещения) во времени дозирующего окна 31 шибера-дозатора 3 относительно выходного окна 30 питателя (относительно исходного состояния);

60 положения (смещения) во времени штока 38 и 49 в цилиндрах 7, 8 и 11 и жестко связанного с ними пуансона 9 (в исходном состоянии в момент штоки втянуты в цилиндры);

61 положения штока 44 цилиндра 10 (в исходном состоянии в момент шток втянут в цилиндр);

62 положения подвижного днища 13 (в исходном состоянии в момент занимает верхнее положение, т.е. находится заподлицо с верхней поверхностью матрицы);

63 фаза перемещения днища 13 вниз (фаза засасывания прессуемой смеси), согласно пунктирной линии захватывающая и обратный ход шибера-дозатора 3;

64 фаза загрузки полости 29 матрицы 2 и разравнивания загружаемой смеси;

65 фаза вспомогательного (предпрессового) перемещения пуансона, обеспечиваемого цилиндрами 7 и 8;

66 фаза собственно прессования (шток 44 перемещается вниз);

67 фаза выдержки прессуемой смеси под давлением прессования;

68 фаза подъема (возврата) штоков приводных цилиндров 7, 8, 11 и 10 в исходное состояние;

69 фаза подъема (возврата) в исходное состояние штока 44, занимающая начальный участок фазы 68;

70 перемещения пуансона 9 до начала взаимодействия с матрицей;

71 перемещения пуансона 9 после контакта с прессуемым составом, заполняющим полость 29 матрицы 2;

72 фаза выталкивания (подъема) готового блока 58 из полости 29 матрицы (согласно пунктирной линии может совпадать с фазой 68);

73 фаза сталкивания готового блока 58 с матрицы 2 передней кромкой шибера-дозатора 3.

Представленный на фиг. 5 алгоритм функционирования установки может быть обеспечен программой (последовательностью команд), записанной в мини ЭВМ (блок управления 20). Для повышения надежности и четкости взаимной синхронизации всех фаз процесса прессования служат сигналы обратной связи, снимаемые с соответствующих датчиков (поз. 23 28, 57).

Функции блока управления может выполнять многоканальный магнитофон, воспроизводящий управляющие команды для переключающих устройств 14 18 с замкнутой магнитной ленты, длина которой достаточна для записи команд лишь одного полного цикла функционирования установки. Каждый оборот замкнутой ленты соответствует одному циклу (изготовлению одного строительного блока или иного изделия).

В электромеханическом варианте реализации требуемой очередности функционирования основных составных частей предложенной установки команды на переключающие устройства 14 18 могут подаваться через отдельные двухполюсные тумблеры, коммутируемые соответствующими кулачками кулачкового валика.

Установка для прессования (по фиг. 1) начинает работать следующим образом.

В момент времени t0 гидрораспределитель 17 по команде с блока управления 20 подключает к напорной гидромагистрали 21 надпоршневую, а к сбросовой гидромагистрали 22 подпоршневую (штоковую) полости приводного цилиндра 4, который своим штоков 32 начинает перемещение шибера-дозатора 3 с заполненной из питателя 5 прессующим составом дозирующей полостью 31 по направлению к матрице 2. По мере движения шибера-дозатора вправо полости 29 и 31 начинают перекрываться и опускаемое приводом 12 днище 13 (фаза 63 на фиг. 5) засасывает прессуемую смесь в полость 29 матрицы 2. В это же время шиберная заслонка 33 (составная часть шибера-дозатора) перекрывает входное окно 30 питателя 5, предотвращая просыпание прессуемой смеси, доставляемой в питатель загрузочным устройством (контейнером) 6.

В своем движении вправо полость 31 проходит над полостью 29 и идет дальше, в предельном случае до полного рассовмещения с последней, разравнивая при этом своей задней стенкой прессуемую смесь. При обратном ходе шибера дозатора 3 происходит дозаполнение полости 29 остатками прессуемого состава и его доразравнивание противолежащей стенкой полости 31.

Для задания обратного хода шибера-дозатора 3 гидрораспределитель 17 к напорной магистрали 21 подключает штоковую, а в сбросовой магистрали 22 - надпоршневую полости цилиндра 4.

После возврата шибера-дозатора 3 в исходное состояние или, по крайней мере, после его выхода из-под пуансона 9 первый гидрораспределитель 14 по команде с блока управления 20 (или с датчика 23) подключает к напорной магистрали 21 надпоршневую 36, а к сбросовой магистрали 22 подпоршневую (штоковую) 37 полости цилиндров 7 и 8 привода вспомогательных перемещений пуансона 9, в результате чего осуществляется фаза 65 (фиг. 5) опускание пуансона 9 до входа в полость 29 матрицы 2 (фиг. 3). Вместе с пуансоном 9 опускается и связанный с ним через платформу 39 и шток 49 поршень 46 большого поперечного сечения, засасывающий в надпоршневую полость 47 через разобщитель 18 рабочую среду (жидкость) из пополнительно-сливного резервуара 19. Подпоршневая полость 48 отверстием 50 связана с окружающей средой (атмосферой).

Далее, например, по команде с датчика 28 второй гидрораспределитель 15 подключает надпоршневую полость 42 цилиндра 10 к напорной магистрали 21 (подпоршневая полость 43 в данном варианте связана отверстием 45 с атмосферой), а разобщитель 18 разобщает полость 47 с резервуаром 19. В результате углубляющийся в полость 47 шток 44 создает в этой полости давление, равное давлению в полости 42, и поршень 46 существенно большего поперечного сечения развивает требуемое усилие прессования, через шток 49 и платформу 39 передающееся пуансону 9 и суммирующееся с усилием от цилиндров 7 и 8 привода вспомогательных перемещений. В этот момент осуществляются фазы 66 и 67 (собственно прессование и выдержка под усилием прессования).

После окончания собственно прессования (фазы 66) по команде с блока 20 (либо с датчика 57 через линию задержки на время фазы 67) полость 42 подключается к сбросовой магистрали 22, а полости 36 и 37 привода 7 и 8 вспомогательных перемещений пуансона 9 соответственно к сбросовой 22 и напорной 21 магистралям. В результате этого привод 7 и 8 через платформу 9 приподнимает пуансон 9 и поршень 46 со штоком 49 в положение, зафиксированное на фиг. 3, при этом сжатая в полости 47 рабочая жидкость быстро возвращает поршень 41 со штоком 44 в исходное (верхнее) состояние, после чего (например, по команде с датчика 28) разобщитель 18 связывает полость 47 с резервуаром 19 и привод 7 и 8 легко заканчивает подъем пуансона в исходное (верхнее) положение (происходят фазы 68 и 69).

Одновременно с упомянутыми фазами 68 и 69 или после их окончания (например, по команде с датчика 27) включается привод 12, днищем 13 выталкивающий готовое изделие 58 из полости 29 матрицы на уровень верхней поверхности матрицы 2 (фаза 72), вдоль которой приводом 4 перемещается шибер-дозатор 3, своей передней кромкой сталкивающий готовое изделие 58 с матрицы и станины в приемник готовых изделий (фаза 73).

Одновременно (попутно) со сталкиванием готовых изделий шибером-дозатором 3 осуществляется загрузка полости 29 матрицы 2 новой порцией прессуемого состава для следующего цикла прессования.

Согласно фиг. 2 4 функции разобщителя выполняет жестко связанный с днищем 46 стакана-поршня 53 золотник 54, перекрывающий отверстие 55 связи полости 47 с резервуаром 19 на все время, когда пуансон 9 перемещается внутри полости 29 (перемещение 71 на фиг. 5), т.е. когда задействован в технологическом цикле поршень 41 со штоком 44.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ АРТИЛЛЕРИЙСКИХ БОЕПРИПАСОВ | 2016 |

|

RU2651712C2 |

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ БОЕПРИПАСОВ ПОРОШКООБРАЗНЫМИ ВЗРЫВЧАТЫМИ СОСТАВАМИ | 2010 |

|

RU2520585C1 |

| Роторный таблеточный пресс | 1989 |

|

SU1705124A1 |

| ГИДРОПРИВОД ЗАПОРНОЙ АРМАТУРЫ | 2014 |

|

RU2534400C1 |

| ДИАФРАГМЕННЫЙ ПРЕСС | 1993 |

|

RU2057021C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2018441C1 |

| Устройство для получения длинномерных изделий на горизонтальном гидравлическом прессе | 1990 |

|

SU1779426A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ И РОТОРНЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2013208C1 |

| Устройство для прессования пустотелого сборного строительного элемента | 1990 |

|

SU1821374A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ | 1994 |

|

RU2096107C1 |

Использование: в области обработки материалов давлением, в частности в устройствах прессования строительных изделий (блоков, кирпичей и т.п.) и, главным образом, из сухих грунтов и их смесей. Сущность изобретения: установка для прессования строительных изделий содержит связанные с рамой матрицу с вертикально подвижным днищем, вертикально подвижный пуансон, питатель и горизонтально подвижный шибер-дозатор, причем днище, пуансон и шибер-дозатор связаны с рамой посредством приводов. В отличие от известной установки привод пуансона выполнен состоящим из взаимодействующих друг с другом привода вспомогательных перемещений и привода прессующих перемещений, первый из которых содержит, как минимум, один приводной цилиндр, в котором подвижный относительно рамы элемент связан с пуансоном, а над- и подпоршневая полости связаны через первый распределитель с напорной и сбросовой магистралями, при этом привод прессующих перемещений пуансона содержит расположенные один над/за другим, жестко скрепленные между собой приводные гидроцилиндры малого и большого поперечных сечений с взаимодействующими между собой поршнями, причем один из гидроцилиндров подвижным относительно рамы элементом связан с пуансоном, а гидроцилиндр большого поперечного сечения подпоршневой полостью - с окружающей атмосферой. 10 з.п. ф-лы. 5 ил.

b < a < b + (c + d) / 2,

где b расстояние между центрами выходного окна питателя и полости матрицы;

c и d протяженность соответственно полости матрицы и дозирующей полости шибера-дозатора по линии перемещений последнего.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент, 2016764, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2014226, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1997-12-27—Публикация

1994-10-12—Подача