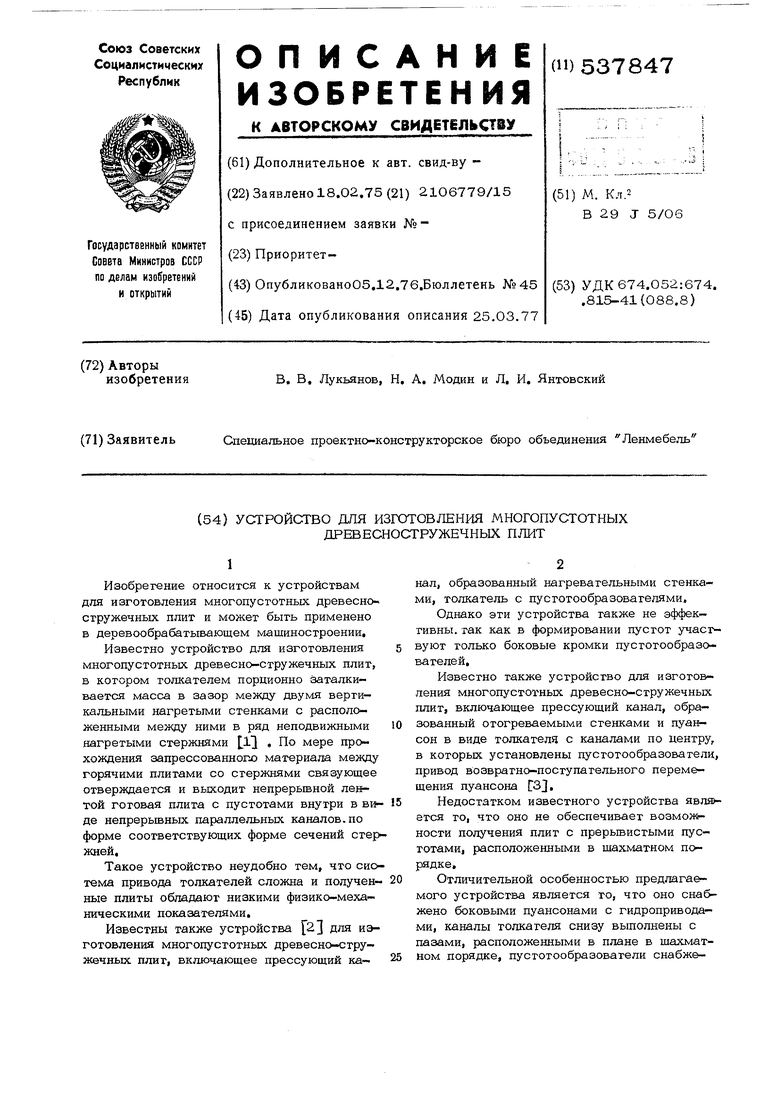

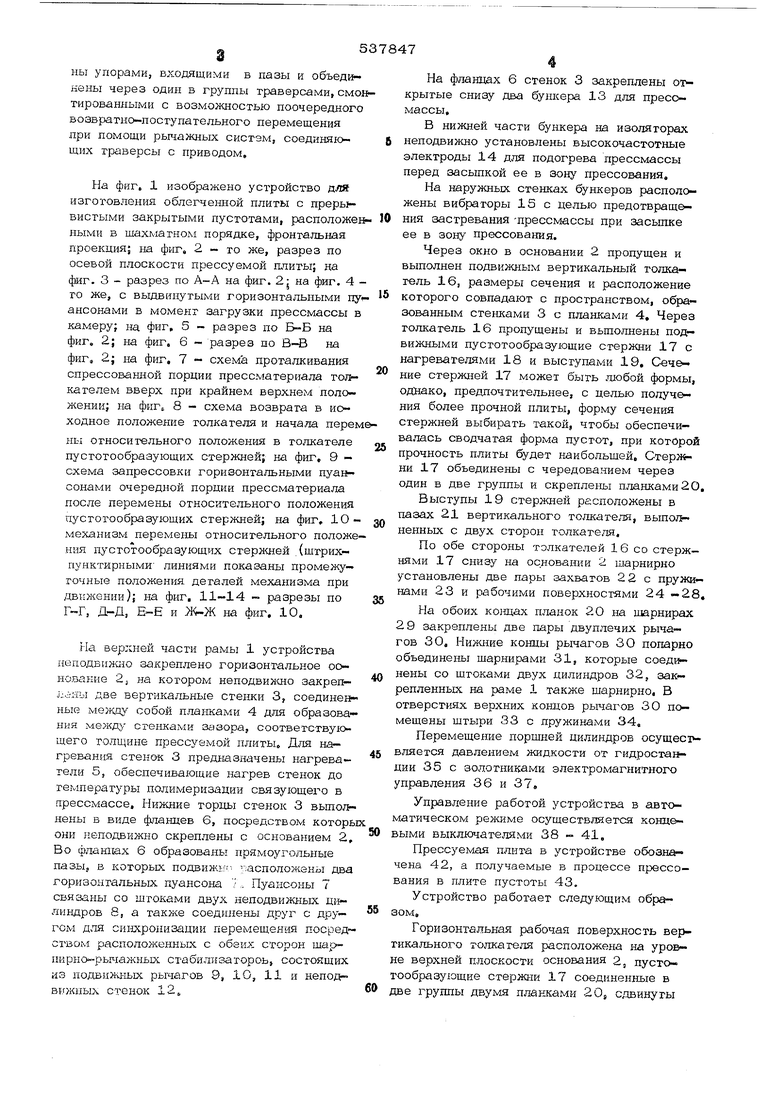

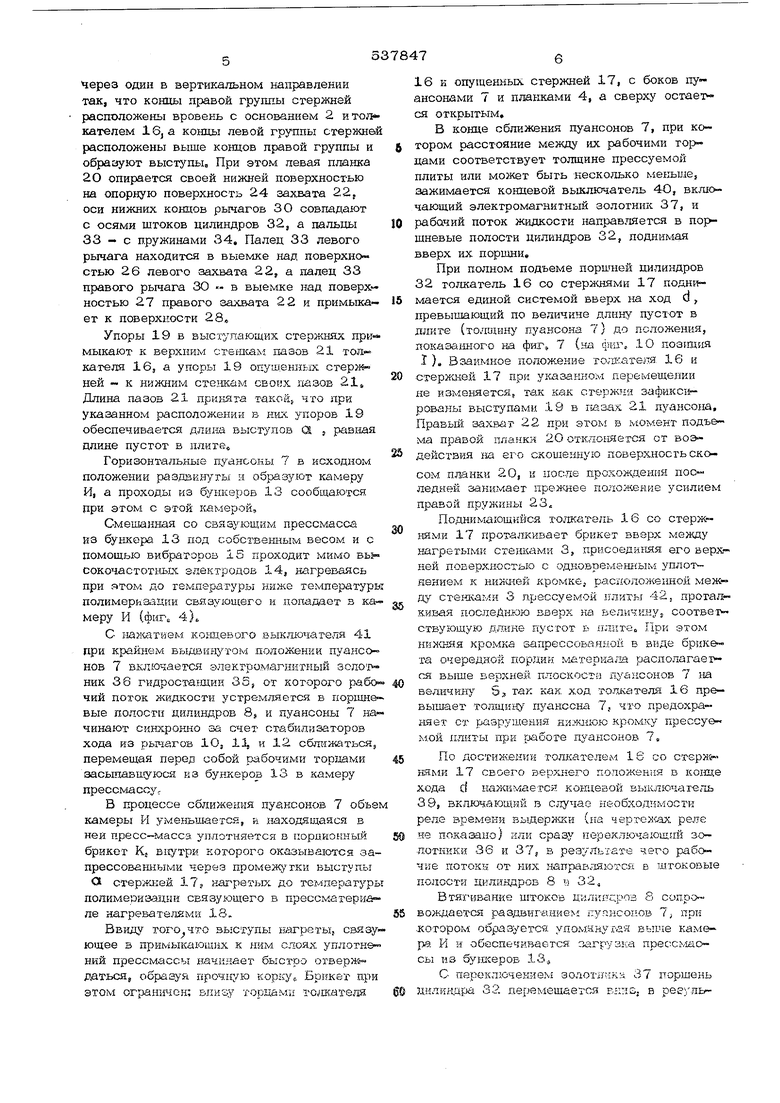

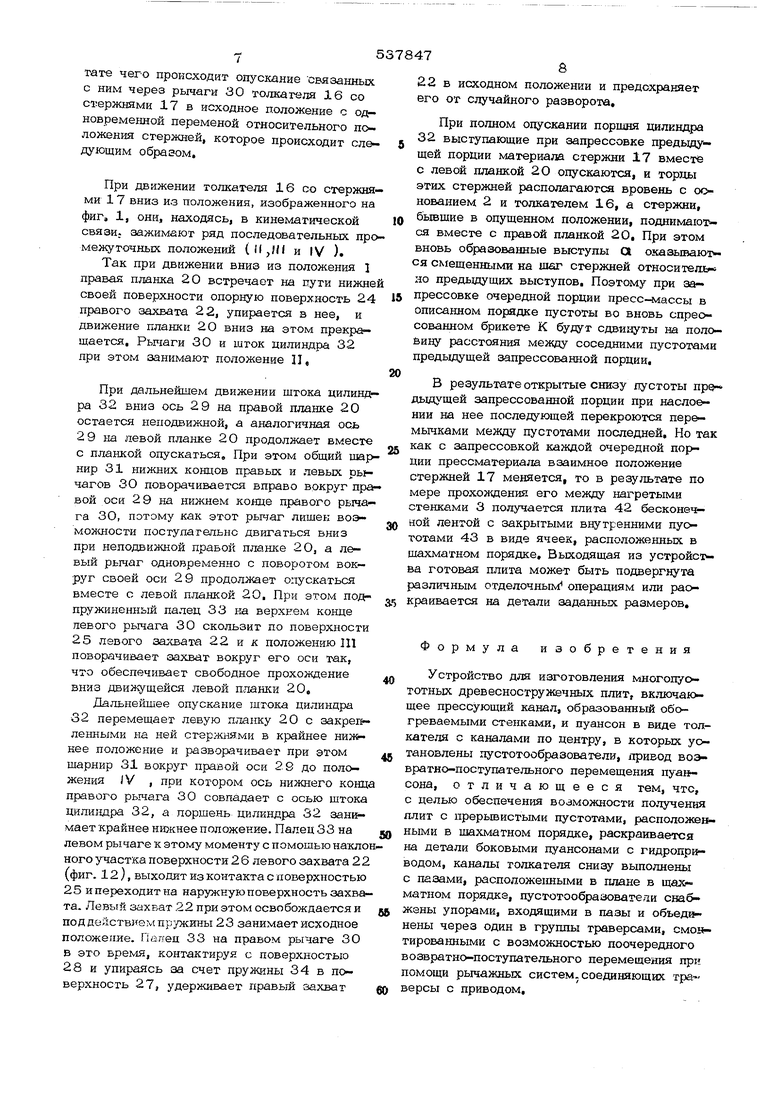

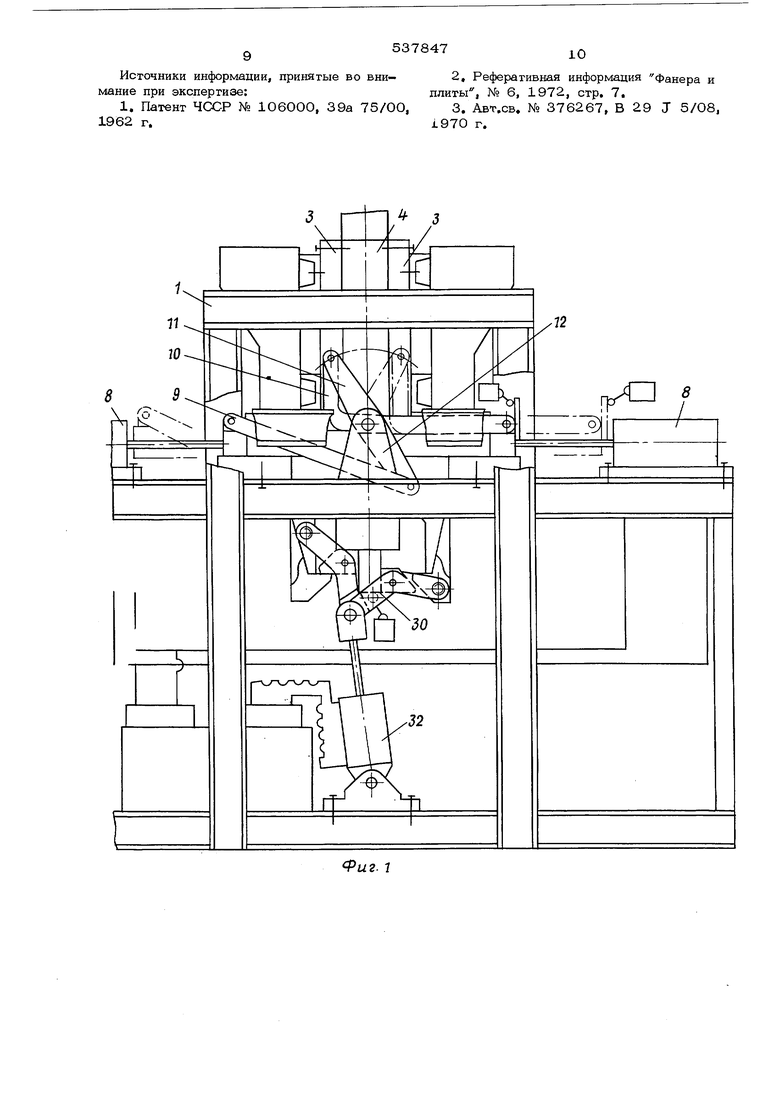

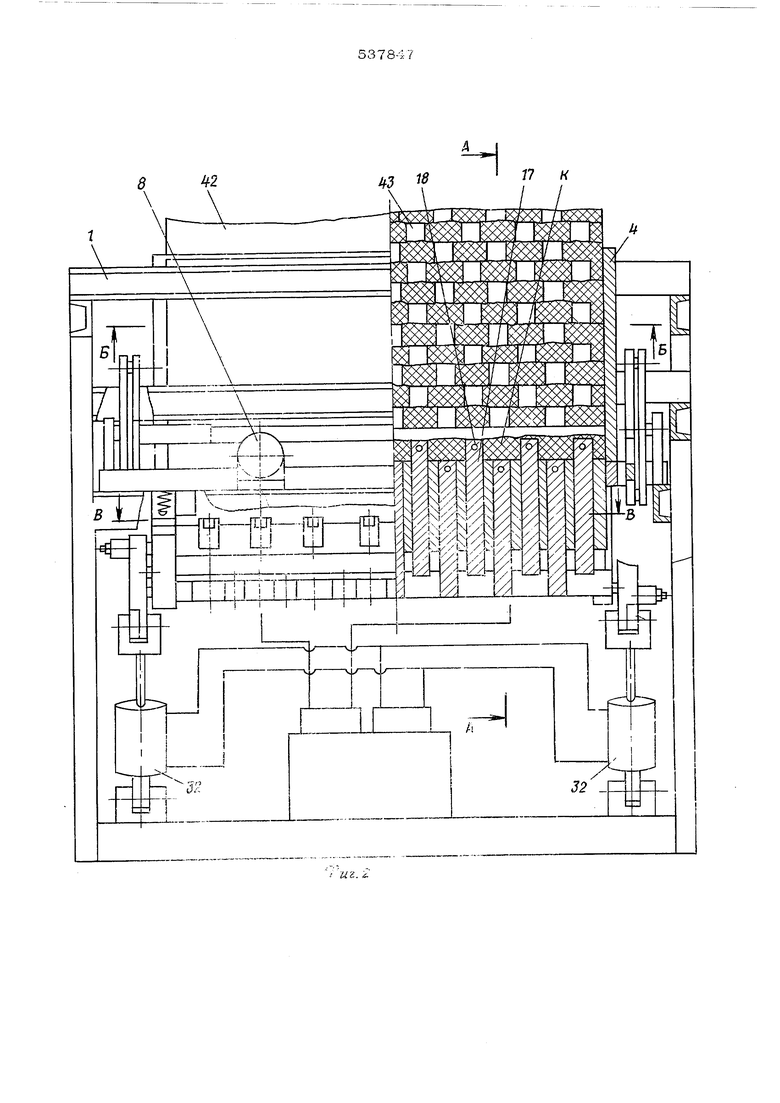

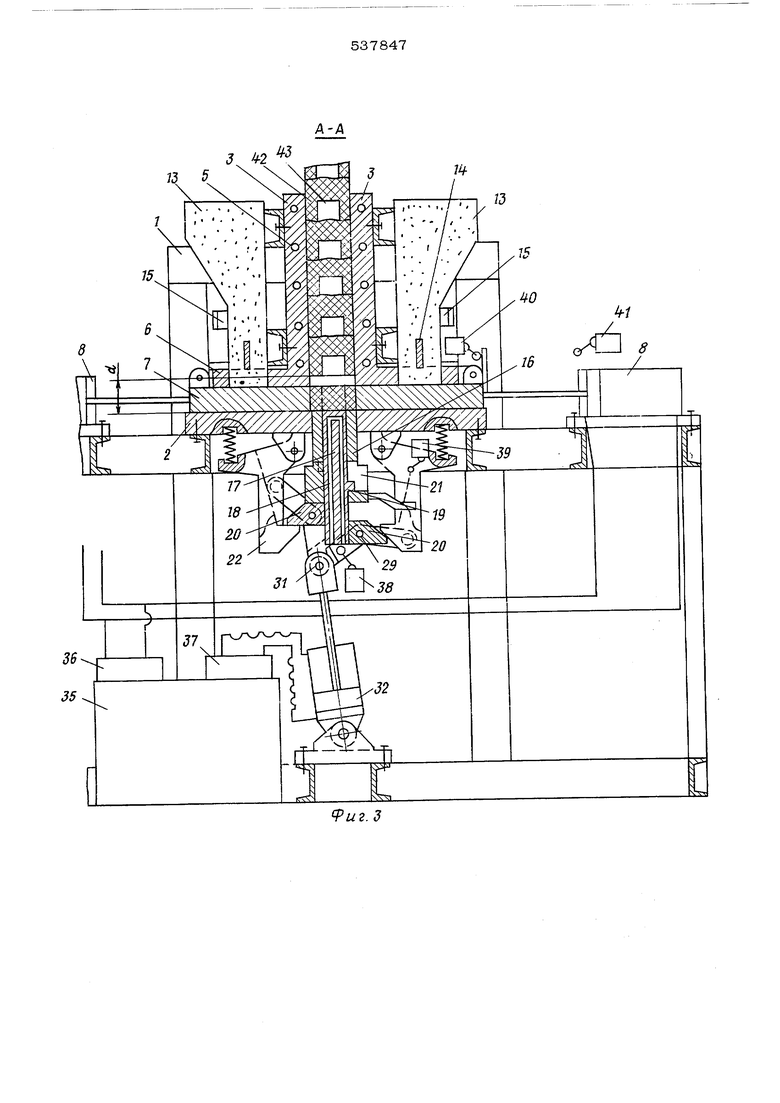

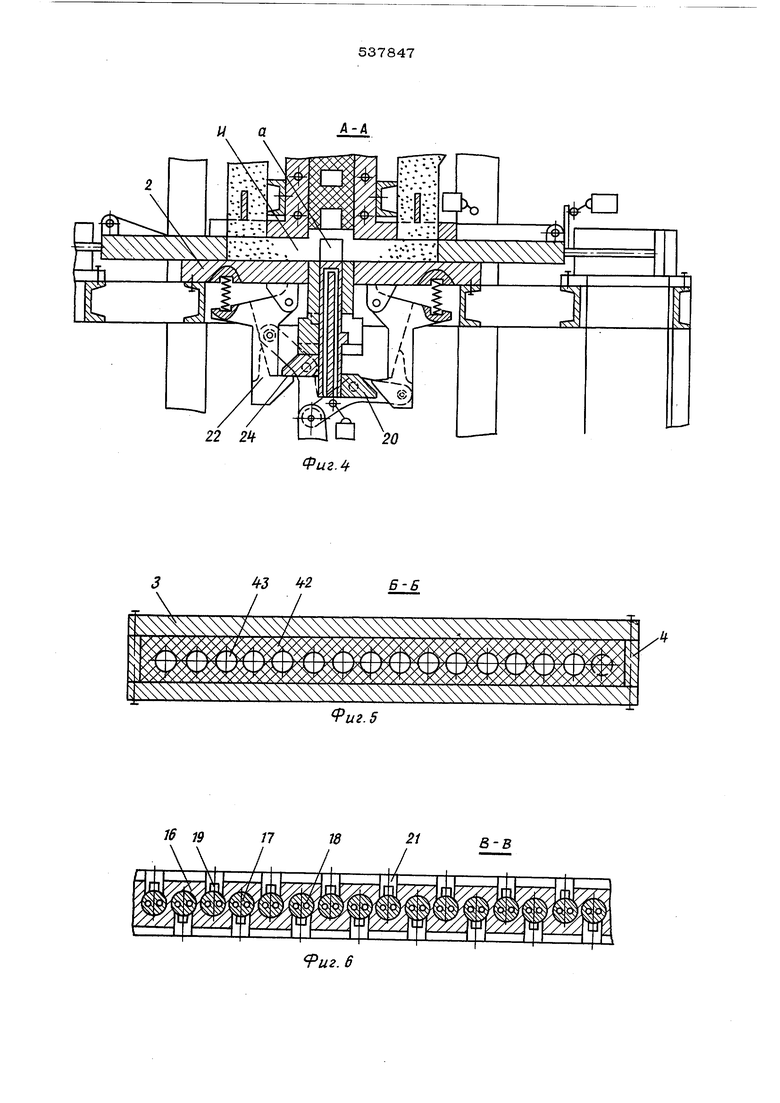

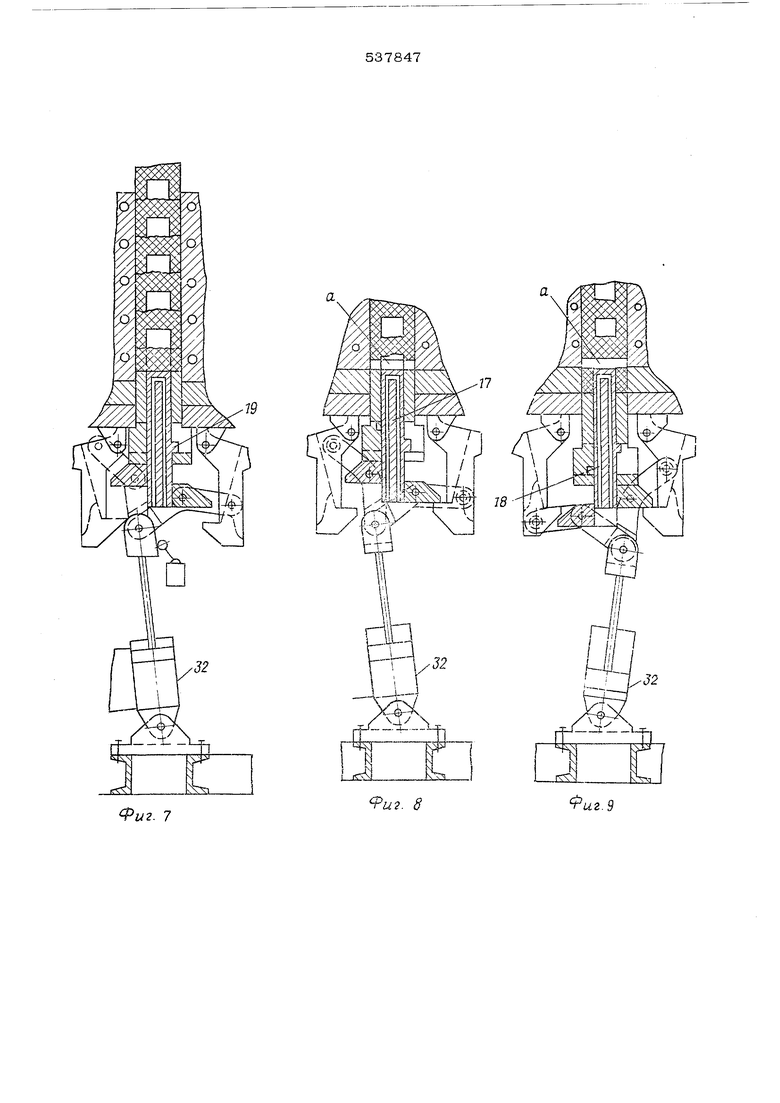

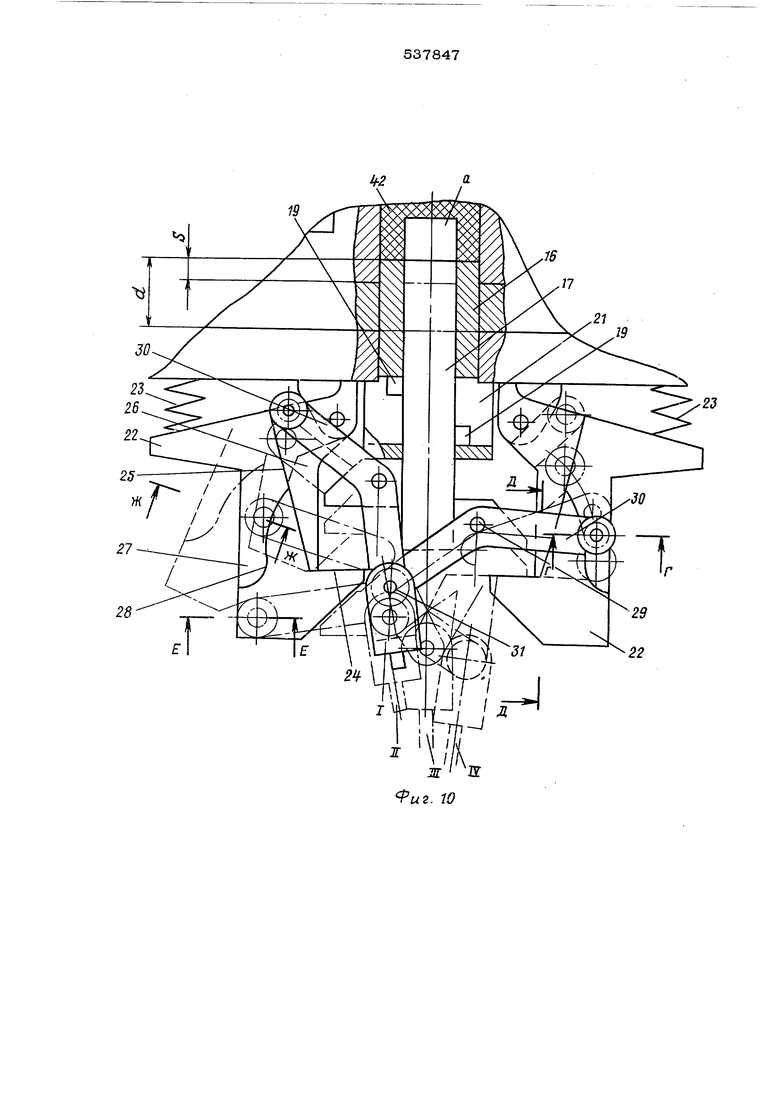

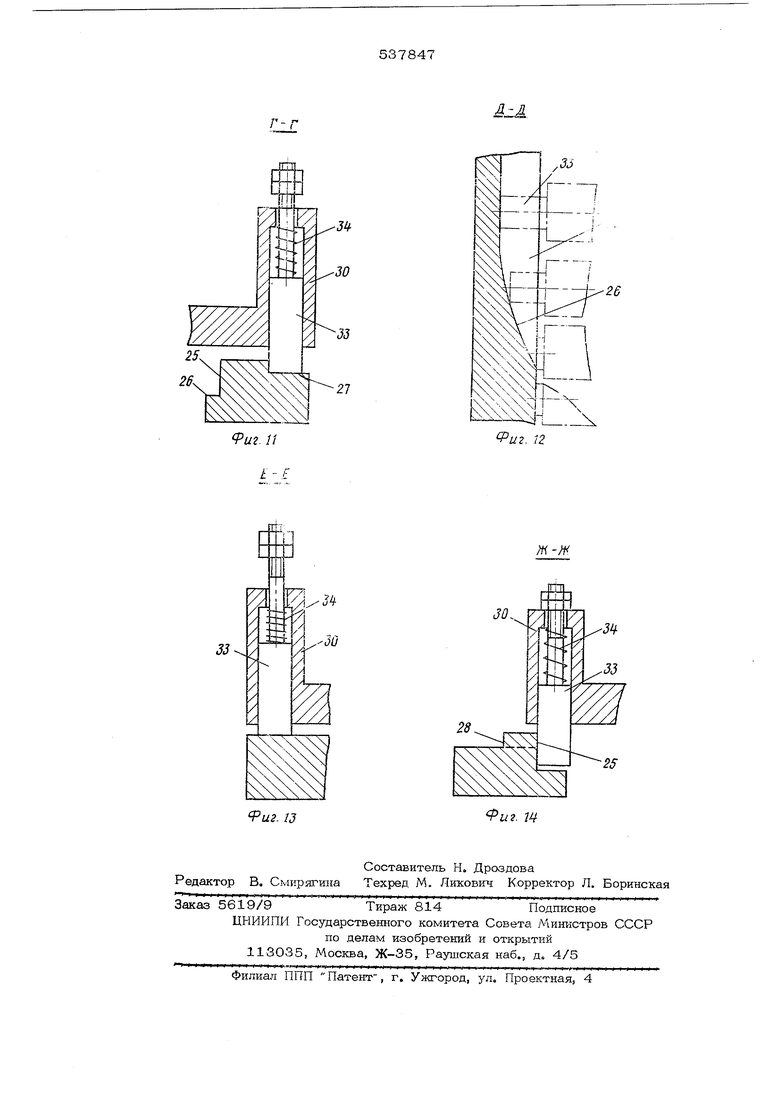

ны упорами, входящими в пазы и объединены через один в группы граверсами, смо тированными с возможностью поочередного возвратно-поступательного перемещения при помощи рычажных систэм, соединяющих траверсы с приводом. На фиг. 1 изображено устройство длй изготовления облегченной плиты с пpepь вистыми закрытыми пустотами, расположе ными в шахматном порядке, фронтальная проекция; на фиг, 2 - то же, разрез по осевой плоскости прессуемой плиты; на фиг. 3 - разрез по А-А на фиг. 2j на фиг. 4 то же, с выдвинутыми горизонтальными пу ансонами в момент загрузки прессмассы в камеру; на фиг, 5 разрез по Б-Б на фиг, 2; на фиг. 6 - разрез по В-В на фиг, 2; на фиг. 7 - схема проталкивания спрессованной порции пресематериала толкателем вверх при крайнем верхнем положении; на фиГг 8 - схема возврата в исходное положение толкателя и нача,ча пере ны относительного положения в толкателе пустотообразующих стержней; на фиг, 9 - схема запрессовки горизонтальными пуа сонами очередной поршш прессматериала после перемены относительного положения пустотообразующих стержней; на фиг, 10 механизм перемень относительного положе ния пустотообразующих стерлшей .(штрихпунктирными линиями показаны промежуточные положения деталей механизма при движении); на фиг. 11-14 - разрезы по Г-Г, Д-Д, Е-Е и Ж-Ж на фиг. 10, На верхней части рамы 1 устройства неподвилшо закреплено горизонтальное оонование 2, на котором неподвиншо закре1 j.,,;;Hbi две вертикальные стенки 3, соединен ные ме5кду собой планками 4 для образования между сгенками зазора, соответствующего толщине прессуемой плиты. Для нагревания стенок 3 предназначены нагреватели 5, обеспечивающие нагрев стенок до температуры полимеризадии связующего в прессмассе. Нижние торцы стенок 3 выполнень в виде с)ланцев 6, посредством которы они неподвижно скреплены с основанием 2 Во флашшх б образованы прямоугольные пазы, в которых подвижн- -асположены два горизонтальных пуансона , „ Пуансоны 7 связаны со штоками двух неподвижных цилирщров 8, а соединены друг с другом для синхронизации перемещения посред ciBOM расположенных с обеих сторон щар нирно-рычажных с та били за тор оь, состоящих из ПОДВИЖ1-1ЫХ рычагов 9, Ю, 11 и неподвижных стенок 12 На фланцах 6 стенок 3 закреплены oi крытые снизу два бункера 13 для пресомассы, В нижней части бункера на изоляторах неподвижно установлены высокочастотные электроды 14 для подогрева прессмассы перед засыпкой ее в зону прессования. На наружных стенках бункеров расположены вибраторы IS с целью предотвращения застревания -прессмассы при засыпке ее в зону прессования. Через окно в основании 2 пропущен и выполнен подвижным вертикальный толкатель 16, размеры сечения и расположение которого совпадают с пространством, образованным стенками 3 с планками 4, Через толкатель 16 пропущены и вьшолнены подвижными пустотообразующие стержни 17 с нагревателями 18 и выступами 19, Сечение стержней 17 может быть любой формы, однако, предпочтительнее, с целью получения более прочной плиты, форму сечения стержней выбирать такой, чтобы обеспечивалась сводчатая форма пустот, при которой прочность плиты будет наибольшей. Стержни 17 объединены с чередованием через один в две группы и скреплены планками 2 О. Выступы 19 стержней расположены в пазах 21 вертикального толкателя, выполн ненных с двух сторон толкателя. По обе стороны толкателей 16 со стержнями 17 снизу на основании 2 шарнирно установлены две пары захватов 22с пружинами 23 и рабочими поверхностями 24 -28. На обоих концах планок 20 на шарнирах 29 закреплены две пары двуплечих рычагов 30. Нижние концы рычагов 30 попарно объединены шарнирами 31, которые соединены со щтоками двух цилиндров 32, закрепленных на раме 1 также шарнирно. В отверстиях верхних кондов рычагов 30 помещены штыри 33 с пружинами 34, Перемещение поршней цилиндров осущес вляется давлением жидкости от гидростанции 35 с золотниками электромагнитного управления 36 и 37, Управление работой устройства в автоматическом режиме осуществляется концеыми выключателями 38 - 41. Прессуемая плнта в устройстве обозначена 42, а получаемые в процессе прессования в плите пустоты 43. Устройство работает следующим образом. Горизонтальная рабочая поверхность вертикального толкателя расположена на уровне верхней плоскости основания 2, пусто тообразующие стерж1-ш 17 соединенные в ве группы двумя планками 20, сдвинуты Через один в вертикальном направлении так, что концы правой группы стержней расположены вровень с основанием 2 и тол катепем 16 а концы левой группы стержней расположены выше концов правой группы и образуют выступы. При этом левая планка 2 О опирается своей нижней поверхностью на опорную поверхность 24 захвата 2.2, оси нижних концов рычагов ЗО совпадают с осями штоков цилиндров 32J а пальцы 33 - с пружинами 34, Палец 33 левого рычага находится в выемке над поверхностью 26 левого захвата 22, а палец 33 правого рычага 30 - в выемке над поверхностью 27 правого захвата 22 и примыка™ ет к поверхности 28, Упоры 19 в выступающих стержнях при- мыкают к верхним стешсам пааов 21 гол- кателя 16, а упоры 19 опущенных crepj ней к нижним стегжам своих, пазов 21, Длина пазов 21 приршга гакой что при указанном расположении в них упоров 19 обеспечивается длина выcтyпoJЗ CS , р&вная длине пустот в плите Горизонтальные пуансоны 7 в исходном положении раздвинуты и образуют камеру И, а проходы из бункеров 13 сообщаются при этом с этой клмерой, Смешантая со связующим прессмасса из бункера 13 под собственным весом и с помощью вибраторов 15 проходит мимо вы сокочастотных электродов 14, нагреваясь при ятом до гемпературы ниже температуры полимеризации связующего и попадает в камеру И (фиГе 4) С нажатием ко:-ш.евого вы-ключателя 41 при крайнем выдвинутом положении пуансонов 7 включается электромагнитный зопот ник 36 гугдростанции 35, от которого рабо чий поток жидкости устремляется в порцшевые полости дилиндров 8j и пуансоны 7 начинают сишфонно за счет стабилизаторов хода из рьгаагов Ю, 13, и 12 сближаться, перемещая перед собой рабочими тордами засьшавауюся из бункеров 13 в камеру прессмассу, В процессе сближения пуансонов 7 объе камеры И уменьшается, н находящаяся в ней пресс-масса уплотняется в порционный брикет KS В15утри которого оказываются запрессованными через промежутки выступы Ot стержней 3.7 г нагретых до температуры полимеризадии связующего в прессматериа ле нагревателями 18. Ввиду выступы н/лгретыг связу ющее в примыкающих к ним слоях ушютне НИИ прессмассы начинает быстро огверж- даться, образуя прочную корку Брикет при этом ограничен; внизу торцамп тошштеля 16 и опущенных стержней 17, с боков пуансонами 7 и планками 4, а сверху остае-рся открытым, В конце сближения пуансонов 7, при котором расстояние между их рабочими тордами соответствует толщине прессуемой плиты или может быть несколько меньше, зажимается концевой выключатель 40, вклю чающий электромагнитный золотник 37, и рабочий поток жидкости направляется в noi шневые полости цилиндров 32, поднимая вверх их поршни. При полном подъеме поршней цилиндров 32 толкатель 16 со стернодями 17 поднимается единой Системой вверх на ход О , превышающий по величине длину пустот в плите (толщину пуансона 7} до положения, покааал-шого ьш фиг, 7 (на фк1, 10 доз1Шия I ). Взаимное положение тогжагеяя 16 и стержней 17 при указанном перемещении не изменяется, так как стержт я зафикс рованы ъыступамк 19 в глазах 21 пуансона. Правый захват 22 при этом в момент подъема правой планки 2О от-кло1Яется от воздействия lia его скошенную поверхносгь скосом планки 2О, и после прохождения последней занимает положение усилием правой пружины 23, Поднимающийся голкагель 16 со стержнями 17 проталкивает брикет вверх между нагретыми сгешшми 3, ирисоедикяя его верхней поверхностью с одновременным уплотнением к нижней кромке, расположенной меж- цу стена ами 3 прессуемой плиты 42. проталкивая последнюю зверх на рлеличинуг соотвег ствующую длине пустот ь плите При этом нижкяя кромка аапрессоБаяной в виде брике та очередной порции материала расдолагаерся выше верхней плоскости пуансонов 7 .va величину Sj так как, ход толкателя 16 превышает толтциед пуансона 7, что предохраняет ст разрушения кромку прессуемой плиты при работе пуансонов 7. По достижении тол1:ателем 16 со стерж нями 17 своего верхнего положения в конце хода с1 нажимается ковшевой выключатель 39, включающий в случае необходимости реле времени выдерж ги (на чергел ах реле не покажшо) или сразу переключающий золотникй 36 и 37г в результате чего рабочие потоки от них направляются в штоковые полости дилиндров 8 и 32J Втягивание штоков цнлияг.роз 8 сояровождается раздвиганием пу.нсоп.ов 7 при котором образуется уяомннуг-ая вьиче камера И и обеспечивается загрузка прессь1ас сы из буш-серов IS С переключением золотБнка. 37 поршень зднлиндра 32 перемещается вкпа, в рееультате чего происходит опускание связанных с ним через рычаги 30 толкателя JL6 со стержнями 17 в исходное положение с одновременной переменой относительного положения стержней, которое происходит еледующим обрааом. При движении толкателя 16 со стержнями 17 вниз из положения, изображенного на фиг, 1, они, находясь, в кинематической связи, зажимают ряд последовательных про межуточных положений (П,//( и IV ). Так при движении вниз из положения 1 правая планка 20 встречает на пути нижне своей поверхности опорную поверхность 24 правого захвата 22, упирается в нее, и движение планки 2О вниз на этом прекращается. Рычаги 30 и шток цилиндра 32 при этом занимают положение II, При дальнейшем движении штока цилиндра 32 вниз ось 29 на правой планке 20 остается неподвижной, а аналогичная ось 2 9 на левой планке 2 О продолжает вместе с планкой опускаться. При этом общий шар нир 31 нижних концов правых и левых рь чагов ЗО поворачивается вправо вокруг пра вой оси 29 на нижнем конце правого рычага ЗО, потому как этот рычаг лишек во&молшости поступательно двигаться вниз при неподвижной правой планке 20, а левый рычаг одновременно с поворотом вокруг своей оси 29 продолжает опускаться вместе с левой планкой 2О, При этом подпружиненный палец 33 на верхнем конце левого рычага 30 скользит по поверхности 25 левого захвата 22 и к. положению 111 поворачивает захват вокруг его оси так, что обеспечивает свободное прохождение вниз движущейся левой планки 20, Дальнейшее опускание штока цилиндра 32 перемещает левую планку 20 с закрепленными на ней стержнями в крайнее нижн. нее положение и разворачивает при этом шарнир 31 вокруг правой оси 29 до положения V , при котором ось нижнего конца правого рычага 30 совпадает с осью штока цилилщра 32, а поршень цилиндра 32 занимает крайнее нвдкнее положение. Палец 33 на левом рычаге к этому моменту с помошью накло ного участка поверхности 2 6 левого захвата 2 2 (фиг. 12), выходит из контакта с поверхностью 25 ипереходнтна наружную поверхность захвата. Левьгй захват 22 при этом освобождается и под действием пружины 23 занимает исходное положение. Пагшя 33 на правом рычаге 30 в это время, контактируя с поверхностью 28 и упираясь за счет пружины 34 в поверхность 27, удерживает правый захват 5 47 22 в исходном положении и предохраняет его от случайного разворота. При полном опускании поршня цилиндра 32 выступающие при запрессовке предыдущей порции материала стержни 17 вместе с левой планкой 20 опускаются, и торцы этих стержней располагаются вровень с оо нованием 2 и толкателем 16, а стержни, бьгошие в опущенном положении, поднимаютрся вместе с правой планкой 20, При этом вновь образованные вьютупы (Л оказьгоают. ся смещенными на шаг стержней относитель« но предыдущих выступов. Поэтому при запрессовке очередной порции пресс-л ассы в Описанном порядке пустоты во вновь спреосованном брикете К будут сдвтл уты на полоЁину расстояния между соседними пустотами предыдущей запрессованной порции, В результате открытые снизу пустоты предыдущей запрессованной порции при наслоении на нее последующей перекроются перемычками между пустотами последней. Но так как с запрессовкой каждой очередной nof ции прессматериала взаимное положение стержней 17 меняется, то в результате по мере прохояодения его между нагретыми стенками 3 получается плита 42 бесконечной лентой с закрытыми внутренними пустотами 43 в виде ячеек, расположенных в шахматном порядке. Выходящая из устройства готовая плита может быть подвергнута различным отделочным операциям или раокраивается на детали заданных размеров. Формула изобретения Устройство для изготовления многопустотных древесностружечных плит, включак щее прессующий канал, образованный обогреваемыми стенками, и пуансон в виде толкателя с каналами по центру, в которых уотановлены пустотообразователи, привод возвратно-поступательного перемещения пуа сона, отличающееся тем, что, с целью обеспечения возможности получения плит с прерьшистыми пустотами, расположенными в шахматном порядке, раскраивается на детали боковыми пуансонами с гидропр№водом, каналы толкателя снизу выполнены с пазами, расположенными в плане в щахматном порядке, пустотообразователи снабжены упорами, входящими в пазы и объединены через один в группы траверсами, смонтированными с возможностью поочередного возвратно-поступательного перемещения при помощи рычажных систем, соединяющих траверсы с приводом. Источники информации, принятые во внимание при экспертизе: 1. Патент ЧССР № 106ООО, 39а 75/00, 1962 г. 2, Реферативная информация Фанера и плиты, № 6, 1972, стр. 7. 3. Авт.св. № 376267, В 29 J 5/О8, 1970 г.

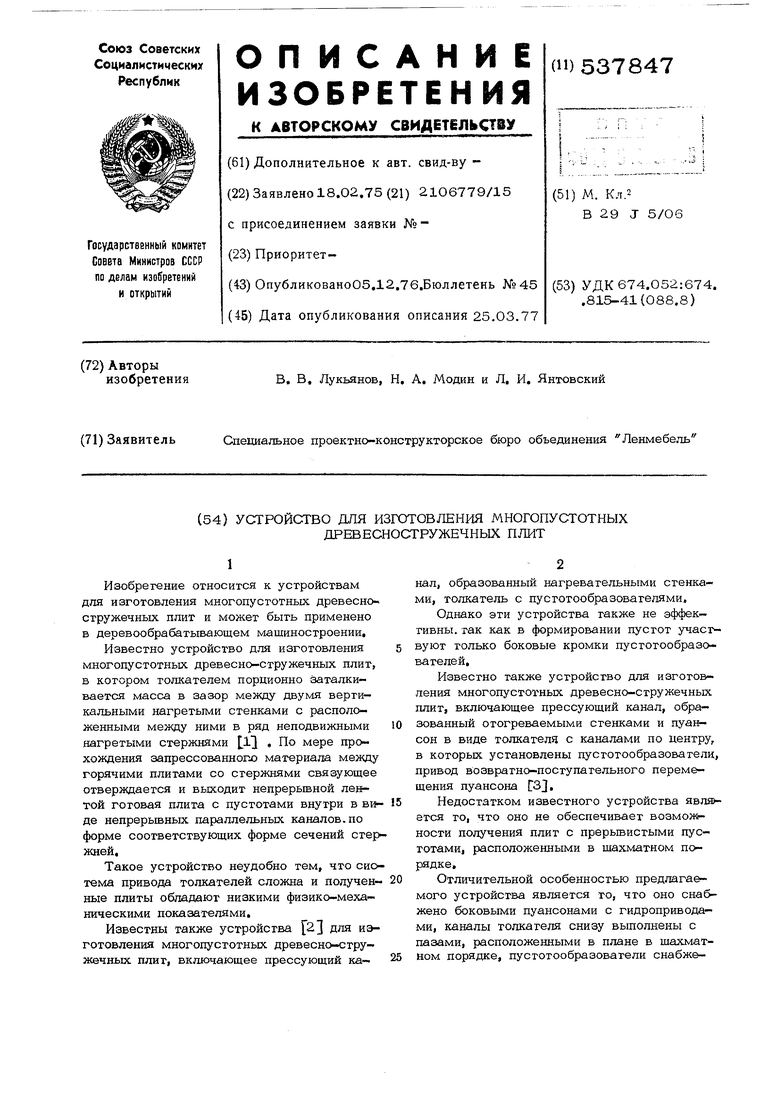

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования строительных изделий | 1990 |

|

SU1794022A3 |

| Устройство для формирования щелевых камней | 1988 |

|

SU1595643A1 |

| Автоматический кулачково-эксцентриковый пресс для изготовления твердосплавных волок | 1951 |

|

SU95614A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Машина для формирования бариево-ванадиевой массы в виде цилиндрических колец | 1957 |

|

SU110389A1 |

| Установка для прессования изделий из вязких реактопластов | 1980 |

|

SU954240A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| Устройство для сборки контактов в гнезда катушек трансформаторов | 1987 |

|

SU1494080A1 |

Риг. 1 77 Н .ii

. J ч Ni//; 22

ФигЛ

3 2

:

иг.5

9U2.6

Б-Б В2в

, Ь/2,а:-л ,.

А .1

фуг. 7

J Л

7S

.

W2.5

Г-Г

J,

9иг. 11

26

j

X

U2. 12

Авторы

Даты

1976-12-05—Публикация

1975-02-18—Подача