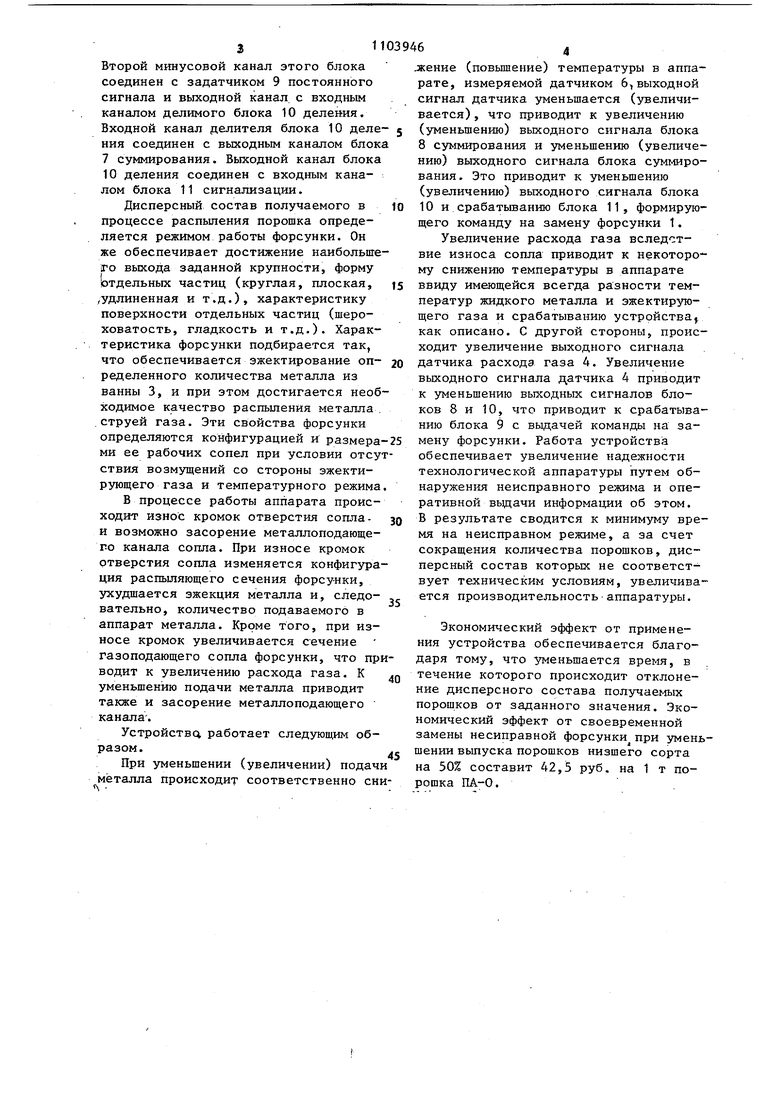

Изобретение относится к цветной металлургии. Известно устройство управления процессом распыления металла, состоя щее из распыляющей форсунки, аппарата осаждения порошка и прибора для определения насыпного веса и текучес ти порошка, С помощью известного уст ройства определяют насыпной вес и текучесть порошка и в зависимости от этого показателя воздейств5тот на рас ход распыляющего газа, меняя та.кй|1 образом режим работы форсунки 1. Наиболее близким к изобретению по технической сущности является устрой ство управления процессом распыления металла, содержащее распыляющую форсунку, датчик расхода распыляющего газа, датчики температуры расплавлен ного металла и температуры внутри аппарата, а также грохот непрерывного действия, в котором сочетается дв жение сит в плоскости с трехмерным движением в пространстве. Устройство используется для классификации и ana лиза дисперсного состава порошков; по результатам анализа корректируют управляющие воздействия 2 . Недостатком известных устройств является периодический характер контроля качества распыленного материала и устранения технологических нарушений. Определяется это необходи мостью отбора пробы, проведения анализа, на основании которого определя ется необходимость воздействия на ре жим работы форсунки, и соответствующее изменение осуществляется. Воздействие производится уже после того, как дисперсный состав порош ка отклонился от заданного значения, Кроме того, следует учитывать тот факт, что при отборе единичных проб можно не заметитьнарушения режима процесса. Как правило, отклонение об наруживается со значительным запазды ванием, когда к моменту анализа полу чено уже достаточно большое количест во порошка с дисперсным составом, от личающимся от нормального. Цель изобретения - повьш1ение надежности в работе технологического оборудования и увеличение производительности процесса. Цель достигается тем, что устройство управления процессом распыления металла, содержащее распыляющую форсунку, датчик расхода газа, датчики температуры расплавленного металла 462 и температуры внутри аппарата, дополнительно содержит два блока суммирования, блок деления, задатчик постоянного сигнала и блок сигнализации, причем выход датчика температуры металла соединен с первым входом первого блока суммирования, выход датчика температуры в аппарате соединен с вторым входом первого блока суммирования и первым входом второго блока суммирования, выход датчика расхода газа соединен с вторым входом второго блока суммирования, первьш вход блока деления соединен с выходом второго блока суммирования, второй вход блока деления соединен с выходом первого блока суммирования, выход блока деления соединен с входом блока сигнализации, задатчик постоянного сигнала соединен с третьим входом второго блока суммирования, С помощью устройства о нарушении режима распьшения металла можно судить по срабатыванию блока сигнализации необходимости отключения форсунки, которое происходит в результате изменения теплопотоков в аппарате. Таким образом, отсутствует необходимость использовать пробоотборные устройства и производить анализ готового продукта. На чертеже приведено устройство. Процесс получения порошкообразного металла методом распыления осуществляется в аппаратах, содержащих форсунку 1, через которую продувается газ и производится подача металла в камеру 2. Металл эжектируется струей газа из ванны 3 жидкого металла. На трубопроводе подачи газа в форсунку установлен датчик 4 расхода газа, в ванне жидкого металла - датчик 5 температуры, в камере 2 аппарата - датчик 6 температуры. Блок управления форсункой состоит из блоков 7 и 8 суммирования,задатчика 9 постоянного сигнала, блока 10. деления и блока 11 сигнализации необходимости отключения форсунки. При этом выходные каналы датчиков 5 и 6 температуры соединены с входными каналами блока 8 суммирования, соответственно с плюсовым и минусовьм. Кроме того, выходной канал датчика 6 температуры в аппарате соединен с входным плюсовым каналом блока 8 суммирования, Выходной канал датчика 4 расхода газа соединен с первым минусовым входным каналом блока 8 суммирования, Второй минусовой канал этого блока соединен с задатчиком 9 постоянного сигнала и выходной канал, с входным каналом делимого блока 10 деления. Входной канал делителя блока 10 деле НИН соединен с выходным каналом блок 7 суммирования. Выходной канал блока 10 деления соединен с входным каналом блока 11 сигнализации. Дисперсный состав получаемого в процессе распьшения порошка определяется режимом работы форсунки. Он же обеспечивает достижение наибольше го выхода заданной крупности, форму отдельных частиц (круглая, плоская, уудлиненная и т.д.), характеристику поверхности отдельных частиц (шероховатость, гладкость и т.д.). Характеристика форсунки подбирается так, что обеспечивается эжектирование определенного количества металла из ванны 3, и при этом достигается необ ходимое качество распыления металла струей газа. Эти свойства форсунки определяются конфигурацией и размера ми ее рабочих сопел при условии отсу ствия возмущений со стороны эжектирующего газа и температурного режима В процессе работы аппарата происходит износ кромок отверстия соплаи возможно засорение металлоподающего канала сопла. При износе кромок отверстия сопла изменяется конфигура ция распыляющего сечения форсунки, згхудшается эжекция металла и, следовательно, количество подаваемого в аппарат металла. Кроме того, при износе кромок увеличивается сечение газоподающего сопла форсунки, что пр водит к увеличению расхода газа. К уменьшению подачи металла приводит также и засорение металлоподающего канала. Устройства работает следующим образом, При уменьшении (увеличении) подач металла происходит соответственно сн 1 64 кение (повышение) температуры в аппарате, измеряемой датчиком 6,выходной сигнал датчика уменьшается (увеличивается) , что приводит к увеличению (уменьшению) выходного сигнала блока 8 суммирования и уменьшению (увеличению) выходного сигнала блока суммирования. Это приводит к уменьшению (увеличению) выходного сигнала блока 10 и срабатьшанию блока 11, формирующего команду на замену форсунки 1. Увеличение расхода газа вследствие износа сопла приводит к некоторому снижению температуры в аппарате ввиду имеющейся всегда разности температур жидкого металла и эжектирующего газа и срабатыванию устройства, как описано. С другой стороны, происходит увеличение выходного сигнала датчика расхода газа 4. Увеличение выходного сигнала датчика 4 приводит к уменьшению выходных сигналов блоков 8 и 10, что приводит к срабатыванию блока 9 с выдачей команды на замену форсунки. Работа устройства обеспечивает увеличение надежности технологической аппаратуры путем обнаружения неисправного режима и оперативной вьщачи информации об этом. В результате сводится к минимуму время на неисправном режиме, а за счет сокращения количества порошков, дисперсный состав которых не соответствует техническим условиям, увеличивается производительностьаппаратуры. Экономический эффект от применения устройства обеспечивается благодаря тому, что уменьшается время, в течение которого происходит отклонение дисперсного состава получаемых порошков от заданного значения. Экономический эффект от своевременной замены несиправной форсунки при уменьшении вьшуска порошков низшего сорта на 50% составит 42,5 руб. на 1 т порошка ПА-0.

/

pcA I

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления процессом восстановления обожженной алунитовой руды в производстве глинозема | 1984 |

|

SU1232648A1 |

| Устройство для управления температурным режимом индукционной печи | 1983 |

|

SU1095150A1 |

| Устройство для управления температурным режимом индукционной печи | 1986 |

|

SU1368867A2 |

| Устройство для контроля охлаждения непрерывнолитого слитка | 1979 |

|

SU772694A1 |

| Система автоматического управления процессом распылительной сушки | 1988 |

|

SU1629714A1 |

| Устройство для автоматического регулирования параметров пара в редукционно-охладительной установке | 1989 |

|

SU1686255A1 |

| Устройство для прогнозирования выбросов металла и шлака из конвертора | 1983 |

|

SU1104161A1 |

| Устройство для управления температурой полосы при прокатке | 1984 |

|

SU1227279A1 |

| Способ управления процессом распылительной сушки | 1981 |

|

SU1017894A1 |

| ЭЖЕКЦИОННАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ | 2013 |

|

RU2606674C2 |

УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ РАСПЫЛЕНИЯ МЕТАЛЛА, содержащее распыляющую форсунку, датчик расхода газа, датчики температуры расплавленного металла и температуры внутри аппарата, отличающее с я тем, что, с целью повышения надежности в работе технолох ического оборудования и увеличения производительности процесса, оно дополнительно содержит два блока суммирования, блок деления, задатчик постоянного сигнала и блок сигнализации, причем выход датчика температуры металла соединен с первым входом первого блока суммирования, выход датчика температуры в аппарате соединен с вторым входом первого блока суммирования и первым входом второго блока суммирования, выход датчика расхода газа соединен с вторым входом i второго блока суммирования, первый вход блока деления соединен с выхо(Л дом второго блока суммирования, втоС рой вход блока деления соединен с выходом первого блока суммирование, выход блока деления соединен с входом блока сигнализации, задатчик постоянного сигнала соединен с третьим входом второго блока суммирования. со QD 4 а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Основы металлургии | |||

| Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гопиенко В.Г.,Черепанова В.П | |||

| Производство и потребление алюминиевой порошковой продукции в капиталистических странах | |||

| ЦНИИ и ТЭИ ЦМ.М., , 1978. | |||

Авторы

Даты

1984-07-23—Публикация

1983-06-30—Подача