о о

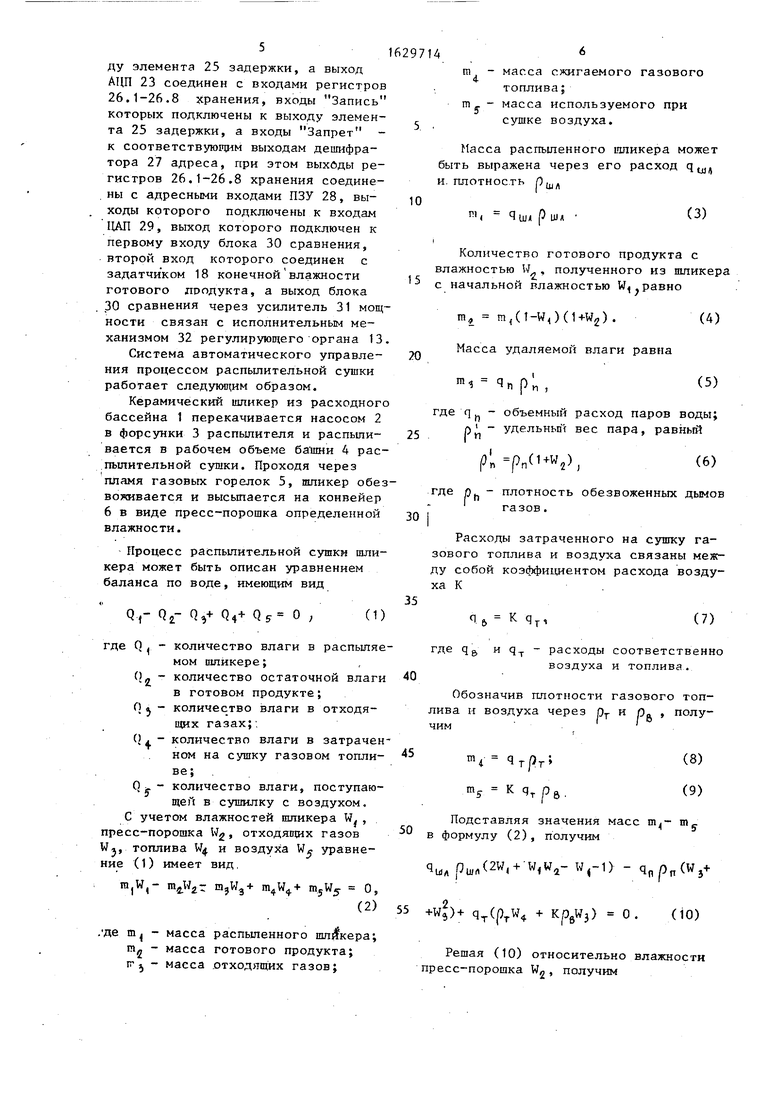

йены в психрометрическую пару и установлены на линии 7 отходящих газов. Датчик 16 измеряет объемный расход шликера, перекачиваемого из бассейна 1 насосом 2 в форсунки 3 распылителя. Датчик 12 измеряет количество газового топлива, прошедшего по линии 11 в горелки 5, создающие тепловой режим в башне 4 распылительной сушки. Датчик 17 измеряет количество отходящих по линии 7 газов. Датчик 15 измеряет плотность шликера в басссейне 1. Гигрометры 10 и 14 установлены соответственно на ли-

нии 11 и в окружающей башню 4 среде. Датчики 8 и 9,12,15,16 и 17, гигрометры 10 и 14 и задатчик 18 подключе-. ны к входам блока 19 управления расходом топлива, выход которого связан с регулирующим органом 13 расхода топлива. Блок 19 управления вычисляет конечную влажность готового продукта, удаляемого из башни 4 конвейером 6, осуществляет сравнение ее с сигналом задатчика 18 конечной влажности и выработку регулирующего воздействия на расход топлива. 1 з.п.1 ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования процесса сушки в распылительной сушилке | 1980 |

|

SU1000710A1 |

| Способ управления процессом распылительной сушки | 1981 |

|

SU1017894A1 |

| Система регулирования процесса сушки шликера в распылительной сушилке | 1990 |

|

SU1767305A1 |

| Система автоматического управления процессом сушки пресс-порошка в распылительной сушилке | 1980 |

|

SU989280A1 |

| Система автоматического регулирования процесса сушки шликера в распылительной сушилке | 1984 |

|

SU1151800A1 |

| Устройство автоматического регулирования процессом сушки | 1990 |

|

SU1737238A1 |

| Устройство для автоматического регулирования процесса сушки | 1980 |

|

SU928154A1 |

| Устройство для измерения параметров газовых сред | 1980 |

|

SU894527A1 |

| Устройство для вычисления массы нефти и нефтепродуктов в резервуарах | 1983 |

|

SU1117653A1 |

| Система управления процессом сушки пресс-порошка в распылительной сушилке | 1984 |

|

SU1200103A1 |

Изобретение относится к производству керамических изделий, касается системы автоматического управления процессом распылительной сушки керамических суспензий (шликеров) и позволяет повысить точность и надежность управления. Для этого устройство, содержащее датчики 8 и 9 температуры, датчик 16 расхода шликера, задатчик 18 конечной влажности готового продукта, блок 19 управления расходом топлива с регулирующим органом 13 подачи топлива, дополнено первым 10 и вторым 14 электрическими гигрометрами, датчиком 12 расхода топлива, датчиком 17 расхода отходящих газов и датчиком 15 плот- .ности шликера. Датчики 8 и 9 объеди

Изобретение относится к автоматизации процессов сушки, в частности к системам автоматического управления процессом распылительной сушки керамических суспензий (шликеров), и может быть использовано в производствах керамических изделий.

Цель изобретения - повышение точности и надежности управления.

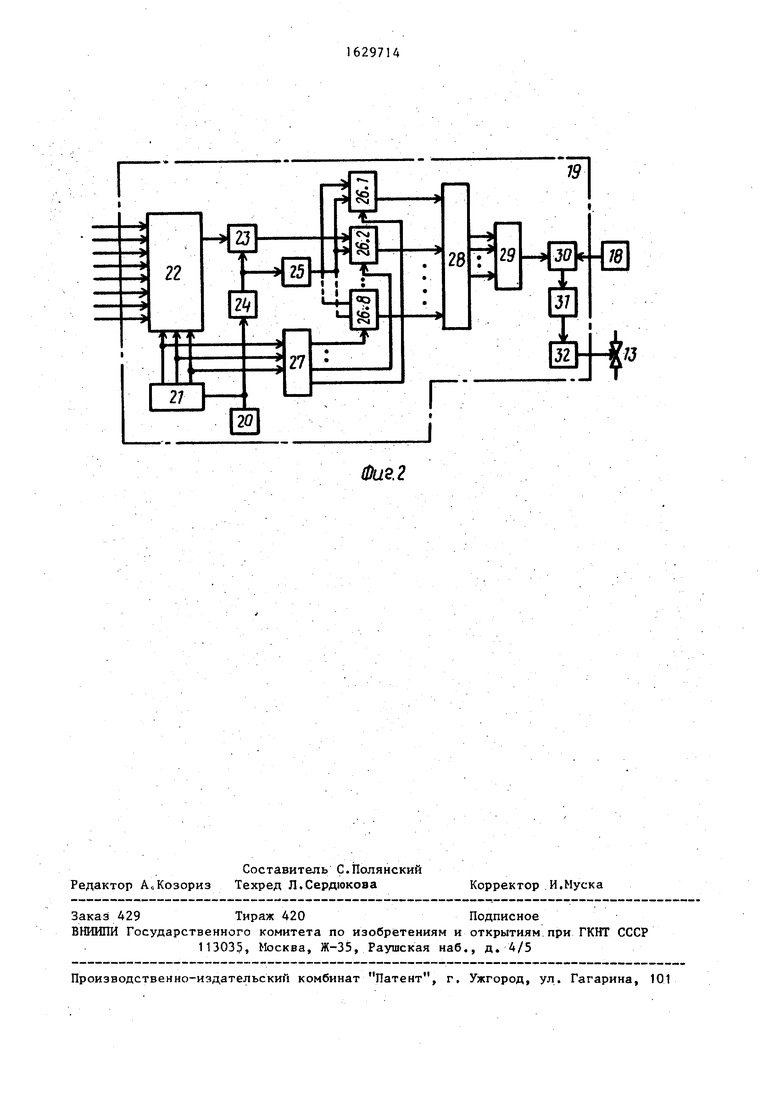

На фиг.1 представлена блок-схема системы автоматического управления процессом распылительной сушки; на фиг„2 - принципиальная схема блока управления расходом топлива.

Система автоматического управления процессом распылительной сушки, реализуемая в составе установки, включающей расходный бассейн 1 исходного шликера, насос 2, подключенный к форсункам распылителя 3, установленного в объеме башни 4 распылительной сушки ниже газовых горелок 5| а также разгрузочный конвейер 6 и линию 7 отходов газов, датчики 8 и 9 температуры, установленные на линии 7 отходящих газов и выполненные соответственно по типу сухого и мокрого термометров, первый электрический гигрометр 10, установленный на линии 11 подачи газового топлива, на которой также размещены датчик 12 расхода топлива и регулирующий орган 13 расхода газового топлива с исполнительным механизмом, второй электрический гигрометр 14, утановленный в окружающей сушилку (башню 4) среде на уровне ввода в башню 4 газовых горелок 5, датчик 15 плотности исходного шликера, дат

0

5

0

5

0

5

0

5

чик 16 расхода исходного шликера, датчик 17 расхода отходящих газов и задатчик 18 конечной влажности и готового продукта. Все датчики 8,9,12,15 и 16, оба электрических гигрометра 10 и 14 и задатчик 18 подключены к входам блока 19 управления расходом газового топлива, выход которого соединен с исполнительным механизмом 13 регулирующего органа расхода газового топлива. Блок 19 управления содержит тактовый генератор 20, счетчик 21 импульсов, аналоговый коммутатор 22, аналого-цифровой преобразователь (АЦП) 23, формирователь 24 импульсов, элемент 25 задержки, восемь регистров 26.1- 26.8 хранения, дешифратор 27 адреса, постоянное запоминающее устройство (ПЗУ) 28, цифроаналоговый преобразователь (ЦАП) 29, блок 30 сравнения, усилитель 31 мощности и исполнительный механизм 32 регулирующего органа 13. Выходы датчиков 8 и 9 температуры, электрических гигрометров 10 и 14, датчиков 12.16 и 17 соответственно расходов газового топлива, шликера и отходящих газов и датчика 15 .плотности шликера подключены к соответствующим входам аналогового коммутатора 22, адресные входы которого соединены с входами дешифратора 27 адреса и выходами счетчика 21 импульсов, вход которого подсоединен к входам формирователя 24 импульсов и тактового генератора 20, а выход аналогового коммутатора 22 соединен с входом АЦП 23, вход Пуск которого подключен к выходу формирователя 24 импульсов и к вхо51

ду элемента 25 задержки, а выход АЦП 23 соединен с входами регистров 26.1-26.8 хранения, входы Запись которых подключены к выходу элемента 25 задержки, а входы Запрет - к соответствующим выходам дешифратора 27 адреса, при этом выходы регистров 26.1-26.8 хранения соединены с адресными входами ПЗУ 28, вы- ходы которого подключены к входам ЦАП 29, выход которого подключен к первому входу блока 30 сравнения, второй вход которого соединен с задатчиком 18 конечной влажности готового продукта, а выход блока 30 сравнения через усилитель 31 мощности связан с исполнительным механизмом 32 регулирующего органа 13.

Система автоматического управле- ния процессом распылительной сушки работает следукнцим образом.

Керамический шликер из расходного бассейна 1 перекачивается насосом 2 в форсунки 3 распылителя и распыли- вается в рабочем объеме ба шни 4 распылительной сушки. Проходя через пламя газовых горелок 5, шликер обезвоживается и высыпается на конвейер 6 в виде пресс-порошка определенной влажности.

Процесс распылительной сушки шликера может быть описан уравнением баланса по воде, имеющим вид

Q,- Qr Q,+ Q4+ Q

о

где Q - количество влаги в распыляемом шликере; 0„ - количество остаточной влаги

в готовом продукте; Q 5 - количество влаги в отходящих газах;

Q 4. количество влаги в затраченном на сушку газовом топливе;

Q количество влаги, поступающей в сушилку с воздухом, С учетом влажностей шликера W, пресс-порошка Wg, отходящих газов Wj, топлива W и воздуха W уравнение (1) имеет вид

ra(W(- m4W2- ms% °

(2)

/де т - масса распыленного шликера; т - масса готового продукта; гг - масса отходящих газов;

14

- масса сжигаемого газового топлива;

- масса используемого при сушке воздуха.

Масса распыленного шликера может быть выражена через его расход q, и плотность Пшл

I Чш Р LUA

п,

(3)

Количество готового продукта с влажностью W- , полученного из шликер; с начальной влажностью W.равно

m, m,(t-W)(1+W2). (4)

Масса удаляемой влаги равна

т1 ЧП рп ,(5)

где q - объемный расход паров воды; р1 - удельный вес пара, равный

,

где ph

- плотность обезвоженных дымов газов.

Расходы затраченного на сушку газового топлива и воздуха связаны между собой коэффициентом расхода воздуха К

35

6

К qT,

(7)

где q& и qT - расходы соответственно воздуха и топлива.

Обозначив плотности газового топлива и воздуха через рг и О. получим

т чтрт;

nff К Чтра

(8) (9)

Подставляя значения масс т,- тс

D

- в формулу (2), получим

1UMPU, wfwa- WT1) - 1npn(W3+

55

+WP+ qT(pTW4 + KpeW3) 0.(10)

Решая (10) относительно влажности пресс-порошка W, получим

W 2Wi:1 2 1-W,

% pm/1-w

,При этом влажность керамического гшик ера может быть однозначновыраже- на через его плотность

н

где а и ь - коэффициенты

(12)

a |U/(pu-D; b 1/(р(,-1);

Р

- истинная плотность минерального вещества, неизменная при данной рецептуре пшикера. Влажность отходящих газов являет- ся функцией температур соответственно сухого 8 и мокрого 9 датчиков температуры:

W c-d(t,- tu) ,

(13)

коэффициенты: c Pe/Pc

d A/Pc;

упругости паров, насыщающих испытуемую среду 30 при температурах сухого и влажного датчиков температуры;

психрометрический коэффициент, зависящий от кон- 35 струкции психрометра, скорости обдувания влажного датчика газом и давления газа (практически пос гоянен при скорости 40 обдувания более 2,5- 3 м/с).

что в рабочем диапазоне при данной рецептуре чины pn , Og, рт PU ,А 45 постоянны, получим

W2 f(t, ,t4,W4,W5,qW(l,qhf Чт,()шя).

(14)

Конкретный вид этой функции можно получить осуществив подстановку выражений (12) и (13) в уравнение (11).

Зависимость (14) реализуется в устройстве с помощью регулятора t9. При этом входящие в правую часть уравнения переменные величины изме(11)

0

5

0

5 0

5

0

ряются соответственно датчиками 8 и 9 температуры например, психрометрическим датчиков влажностиДВП-04, электрическими гигрометрами 10 и 14 (например, датчиками влажности ДБ-2), расходомером 16 (например, индукционным расходомером типа ИР), расходомерами 17 и 12 (например, массовыми расходомерами РМ) и плотномером 15 (например, плотномером ПЖР) и в виде уровней аналогового напряжения поступают на аналоговые входы аналогового коммутатора 22.

При поступлении на вход счетчика 21 импульсов выходного сигнала такто-- вого генератора 20 на его выходах по спаду импульсов формируется нарастающий код адреса опрашиваемого в данный момент датчика технологического параметра. Соответствующее аналоговое напряжение с выхода коммутатора 22 поступает на вход АЦП 23, где преобразуется в цифровой код по короткому импульсу, вырабатываемому формирователем 24 по фронту импульсов генератора 20 и поступающему на вход Пуск АЦП 23. Разнесение по времени момента преобразования (фронт тактового импульса) и момента переключения каналов коммутатора 22 (спад этого сигнала), т.е. на полтакта, обеспечивает своевременное завершение переходных процессов коммутации до начала преобразования.

Спустя некоторое время, задаваемое параметрами преобразования, на выходе элемента 25 появляется короткий импульс, по которому выходной код АЦП 23 записывается в тот из регистров, который выбран дешифратором 27 адреса подачей разрешающего ур овня на вход Запрет соответствующего регистра. В результате в течение цикла опроса датчиков технологических параметров содержимое регистров 26.1-26.8, соответствующее величине этих параметров, последовательно обновляется, изменяя адресный код на входе ПЗУ 28. определяемый совокупностью выходных

кодов этих регистров. i

Ячейка, выбираемая в ПЗУ 28 по кодам текущих технологических параметров, содержит цифровой код, пропорцио9.1629

нальный значению конечной влажности , готового продукта W2. рассчитанному по формуле (14)5в которой значения технологических параметров заменены на пропорциональные цифровые коды. Содержимое ячейки поступает на выход ПЗУ 28 и преобразуется ДАЛ 29 в аналоговое напряжение, пропорциональное расчетному значению влажности. JQ

Выходное напряжение ЦАП 29 сравнивается в блоке 30 сравнения с напряжением уставки конечной влажности, вводимым в регулятор 19 с помощью за- датчика 18 конечной влажности гото- щ вого продукта. При наличии рассогласования текущего и заданного значения влажности на выходе блока 30 сравнения появляется сигнал, усиливаемый усилителем 31 мощности и поступающий 20 на исполнительный механизм 32 регулирующего органа 13 подачи газового топлива. Формула изобретения

25

35

14

10

JQ

0

5

ол

5

Фи.ъ.2

| Способ автоматического регулирования процесса сушки суспензий в распылительной сушилке | 1980 |

|

SU928156A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1991-02-23—Публикация

1988-07-12—Подача