4:

О СО Изобретение относится к способам получения водородсодержащих газоз в трубчатых печах и может быть использ вано в химической промьшшенности при получении технического водорода и технологических газов для синтеза аммиака, метанола, высших спиртов. Известен способ получения водород содержащего газа в трубчатой печи путем паровой конверсии природного газа на никелевом катализаторе при за счет тепла, подводимого через стенку трубы. Скорость протекани природного газа через слой катализа тора постоянна Cl Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения водородсодержащего газа в трубчатой печи с отношением длины реакционной трубы к ее диаметру, равным 50-150, шутем каталитической конверсии природного газа в присутствии пара при повышенных температуре и давлении. Парогазовую смесь в реакционные трубы, заполненные никелевым катализатором, подают прямотоком с постоянно скоростью, равной 1-15 м/с. Внешний подвод тепла осуществляют с помощью радиационно-конвективных горелок. Конверсию проводят в одной зоне при 800-830°С на выходе из реакционных труб и давлении 20-40 атм. Состав сухого конвертированного газа на выходе, об.Л: }1 78,1; СО 10,2; COj JJ,3; СН 0,4. Содержание целевого продукта (Hj+CO) равно 88,3 об Л 2. Недостатками известных способов являются высокое гидравлическое сопротивление (4-5 атм) и низкий выход целевого продукта (Н2+СО) вследстви малого времени контакта реагентов при скорости газового потока 1-15 м/с Указанные недостатки объясняются тем обстоятельством, что паровая конверсия природного газа проводится непосредственно в одной зоне при постоянно высоких скоростях и температуре. Целью изобретения является снижекие гидравлического сопротивления и повышение выхода целевого продукта (Hj+CO) за счет увеличения времени контакта. Поставленная цепь достигается тем, что согласно способу получения водородсодержащего газа в трубчатой печи с отношением длины реакционной 032 трубы к ее диаметру, равным 50-15U, путем каталитической конверсии природного газа в присутствии пара при повышенных температуре и давлении конверсию осуществляют последовательно в двух зонах реакционной трубы, при этом парогазовую смесь подают в первую зону со скоростью 1-35 м/с, а во вторую зону со скоростью 0,010,30 м/с и температуру Б первой зоне поднимают от 450°С до 600-700°С, а во второй зоне до ЗЗО-ббО с. Кроме того, соотношение объемов первой и второй зон составляет 1:(1-5). Применение предлагаемого способа позволяет снизить гидравлическое сопротивление и увеличить выход целевого продукта (Н +СО). Это обусловлено особенностями проведения процесса конверсии. Разделение реакционного пространства на две зоны целесообразно тем, что в первой зоне при большой скорости га-, зового потока (1-35 м/с) возможно быстро подогреть исходную парогазовую смесь до температуры интенсивно го протекания реакции во второй зоне (от 450°С до 600-700 С). Во второй зоне реакцию конверсии осуществляют при гораздо меньших скоростях газового потока, создающих меньшее гидравлическое сопротивление. В результате увеличения времени контакта фаз получают более полный выход целевого продукта по сравнению с известным способом. Выбор границ скоростей газового потока обусловлен следующим: при скорости газового потока в первой зоне ниже 1 м/с и ниже 0,01 м/с во второй зоне теплоотдача от стенки трубы будет незначительной и недостаточной для начала протекания реакции; вьщ1е же верхнего предела 35 м/с в первой зоне и 0,30 м/с во второй существует опасность снижения степени конверсии вследствие проскока метана и уменьшение образования целевого продукта. Нижний температурный предел (450°С) выбран исходя из обычных звестных условий подогрева газовой меси для трубчатых печей в промьш енных условиях. Повьш1ение температуы газового потока в первой зоне с до 600-700°С способствует иненсивному началу протекания процес1са, более высокий подогрев привел бы к отложению углерода в подводящем канале и на стенках реакционных труб Повышение температуры газового поток до 830-860 С во второй зоне дает возможность получить повышенный выхо целевого продукта. Отношение объема первой зоны ко второй, равное 1:(1-5), способствует наиболее равномерному распределению газовых потоков по зонам и приводит к снижению гидравлического сопротивления и повьш1ению выхода целевого продукта. Пример 1. Трубчатый реактор высотой 12 м с внутренним диаметром реакционной трубы 0,08 м (отношение длины реакционной трубы к ее диаметр 150:1) разделяют на две зоны. Отношение объема первой по ходу газа зоны ко второй равно 1:1. Первую зону полностью загружают никельсодержа щим промышленным катализатором ГИАП-1 Скорость парогазового потока в перво зоне поддерживают равной 1 м/с, температуру повьш1ают от 450 до 700°С. Остаточный метан на выходе из первой зоны составляет 40 об.%. Затем реакционную смесь подают во вторую зону таким образом, чтобы смесь вначале прошла вертикально расположенньй пус той канал, отдепенньй от катализатор перфорированным элементом. Затем реакционная смесь через отверстия в перфорированном элементе проходит слой катализатора и через такие же отверстия во втором перфорированном элементе выходит через пустое пространство второго канала из реактора. Скорость парогазового потока во второй зоне поддерживают равной 0,01 м/с Температуру повышают от 700 до 860°С Выход целевого продукта (Н2+СО) превышает известное значение на 0,7 об. Нагрузка по природному газу на один реактор составляет 70 . Гидравлическое сопротивление равно 3 атм. Пример 2. Трубчатый реактор высотой 10 м с внутренним диаметром реакционной трубы 0,2 м (отношение реакционной трубы к ее диаметру 50) разделяют на две зоны. Отношение объема первой по ходу газа зоны ко второй равно 1:5. Первая зона представляет собой кольцевой канал, образованный внутренней поверхностью 034 реакционной трубы и внешней поверх- ностью полой цилиндрической вставки с турбулизаторами, покрытой напыпен ным промьшшенным никелевым катализатором ГИАП-16 и вставленной соосно с реакционной трубой. Скорость парогазового потока в первой зоне поддерживают равной 35 м/с, температуру повьш)ают от 450 до . Оста точньй метан на выходе из первой зоны составляет 80 об.%. Во второй зоне процесс проводят аналогично .описанному в примере 1 с той разницей, что скорость парогазового потока во второй зоне поддерживают равной 0,30 м/с, температуру повышают от 600 до 830°С. Выход целевого пpoдykта () превьшает известное значение на 0,2 об.%. Нагрузка по природному газу на один реактор составляет 80 . Гидравлическое сопротивление равно 1,5 атм. Пример 3. Трубчатый реактор высотой 12 м с внутренним диаметром реакционной трубы 0,1м (отношение длины реакционной трубы к ее диаметру 120) разделяют на две зоны. Отношение первой по ходу газа зоны ко второй равно 1:2. Процесс проводят аналогично описанному в примере 1 с той разницей, что скорость подачи парогазовой смеси в первой зоне составляет 15 м/с, а во второй - 0,1 м/с, температуру газового потока в первой зоне повышают от 450 до 650°С, во второй зоне от 650 до 850°С. Остаточный метан на выходе из первой зоны составляет 54 об.%. Выход целевого продукта () превьш1ает указанные вьше в аналогах значения на 0,7 об.%. Нагрузка по природному газу на один реактор составляет 60 . Гидравлическое сопротивление равно 2 атм. В таблице приведены сравнительные показатели процесса получения водородсодержащих газов по предложенному и известному способам. Как видно из таблицы,выход целевого продукта (H,j+C0) повьш1ается по сравнению с известным способом на 0,2-0,7 , а пздравлическое сопротивление снижается в среднем на 50%, что, в свою очередь, позволит снизить энергозатраты на осуществление предлагаемого способа получения водородсодержащего газа.

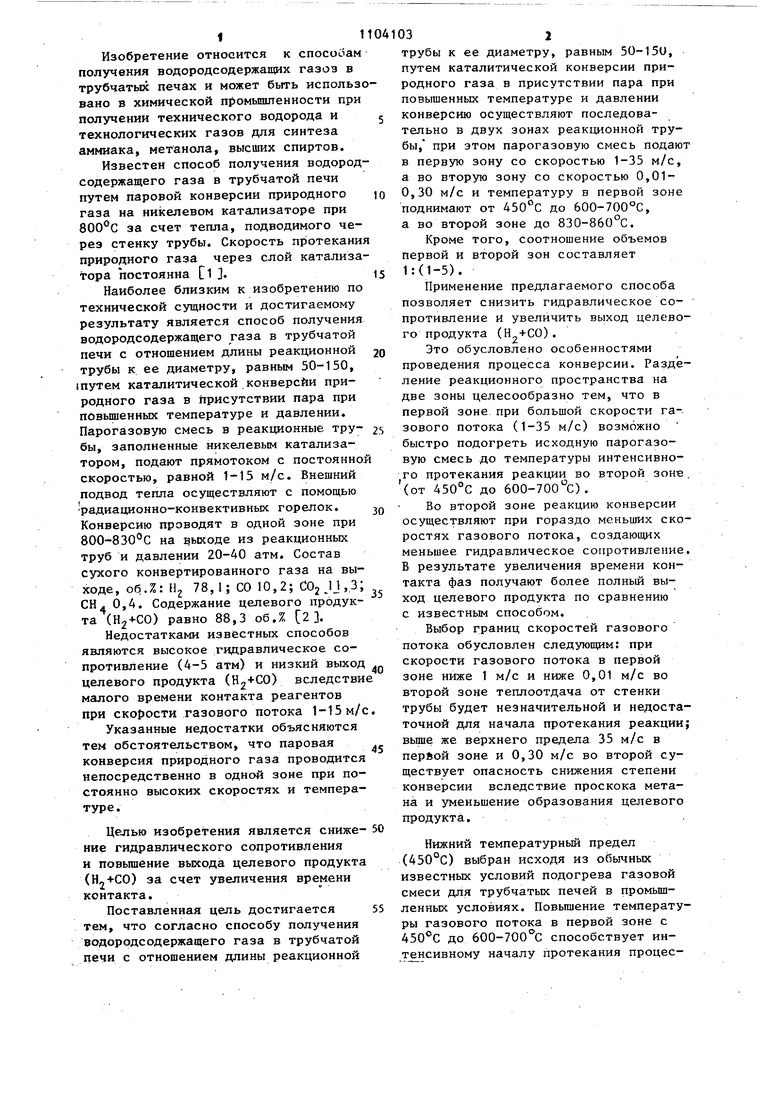

Скорость парогазового потока, м/с

Температура в реакционном пространстве.

Выход целевЬго продукта (Hj + СО), об.%

Нагрузка по природному газу, нм/ч

Гидравлическое сопротивление, атм :

0,01 35 0,30 15 0,1

700 860 600 830 650 850

89,0

88,5

89,0

60

80

1.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водородсодержащего газа | 1980 |

|

SU958316A1 |

| Способ получения водородсодержащего газа | 1979 |

|

SU880971A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2823306C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2824996C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2142325C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| Способ получения метанола | 1979 |

|

SU829609A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2004 |

|

RU2252914C1 |

| Способ получения водородсодержащего газа | 1982 |

|

SU1018903A1 |

1. СПОСОБ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА в трубчатой печи с отношением длины реакционной трубы к ее диаметру, равным 50-150, путем каталитической конверсии природного газа в присутствии пара при повьпиенных температуре и давлении, отличающийся тем, что, с целью снижения гидравлического сопротивления и повьшения выхода целевого продукта за счет увеличения времени контакта, конверсию осуществляют последовательно в двух зонах реакционной трубы, при этом парогазовую смесь подают в первую зону со скоростью 1-35 м/с, a во вторую зону со скоростью 0,010,30 м/с и температуру в первой зоне поднимают от 450°С до 600-700°С, a во второй зоне до 830-860с. с 9 2. Способ по п. 1, о тл и ч a ющ и и с я тем, что соотношение o6i)e(Л мов первой и второй зон составляет 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник азотчика, т.1 | |||

| М., Химия, 1967, с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вакк Э.Г | |||

| и Семенов В.П | |||

| Каталитическая конверсия углеводородов | |||

| М., НИИТЭИ, 1979, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-07-23—Публикация

1982-12-17—Подача