(54) СПОСОБ ПОЛУЧЕНИЯ ВОДОРОД СОДЕРЖАЩЕЮ

ГАЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2823306C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2824996C1 |

| Способ получения водородсодержащего газа | 1982 |

|

SU1018903A1 |

| Способ проведения химической реакции | 1976 |

|

SU594626A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОВОЙ И ПАРОУГЛЕКИСЛОТНОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2016 |

|

RU2615768C1 |

| Способ получения водородсодержащего газа | 1982 |

|

SU1104103A1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1991 |

|

RU2088517C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2004 |

|

RU2252914C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2142325C1 |

1 -

Изобрегение огносигся к способу получения водородсоцержащего газа паровой кагалитической конверсии углеводородов и может быть использовано в хими, ческой и нефтехимической промышленности.

Известен способ получения водородсо- держащего газа, включающий предварйте льный подогриев парогазовой смеси до 84О-87О°С, паровую Каталитическую кон-. версию метана в трубчатой печи, которую ., проводят при соотношении пар: , даВЛении 3 атм, объемной скорости 250О и при отношении диаметра зерна KaTajra3aTOpa к эквивалентному оиаме-., , тру реакдйсданрй трубы, равному 5,9-6,7 Газ на выходе из реакционной имеет слэдующий состав,%: Н2 76, 7,7f СО 13,,5fW20,3 1.

Однако предварительный подогрев до го 84О-87ОС предполагает наличие подогревателя, в трубе которого подогревается парогазовая смесь. При этом температура . стенки трубы равна 94О-98О С, что отрицательно сказывается на длительной прочности металла тр(уб. Кроме того, при соотношении диаметра гранул катализатсм ра к эквивалентном; диаметру реакционной трубы, равному 5,9-6,7, существует большая разница м«кцу температурой|газсеого потока : у стенки трубы и в центре ее,; что приводит к существетшому снижению производительности.

Наиболее блвзкнм к изобретению по технической сущности и достигаемому р& э гльтату.является способ получения водородсодержащего газа путем паровой каталитической конверсии углеводородов и трубчатой печи npQ объемных скоростях 1ООО- 150О ч и отношении днаметра трубы к диаметру гранул катализатора 5:6. Температура парогазовой смеси на входе в трубы , давлении 33 ати, температура конвергированного газа -800%, дарение 29 аги, состав/ааа,%: HI 69, 10, iB, . 10,1. В зависимости от трё ёмоГО состава конвертирован3ss

Иого гаэа рабочая температура стенок труб 9ОО-1000°С. Вслепствии низких Коэффициентов теплоотаачи в трубах и ниакой TonnottpoBООНости Катализатора и газового слоя tiepertaa температур по сечению трубы достигает ЮО-150°С 2J. , Нецостатком этого способа является то что при .соотношении диаметра трубы К диаметру гранул катализатора 5-6 возникает высокий градиент температур по сечению трубы, приводящий к снижению температуры внутри трубы и соответствующему уменьшению производительности спрроба. Кроме того, г при объемных скоростях 10рС1-150Оч-%едостаточно пояно используются возможности катализатора, который может работать щм больших объемных скоростях. Лимитирующим фактором в этом случае является подвод тепла внутрь трубы. Это также снижает производительность способа. .

Целью изобретения является повышение производительности способа,Поставленная цель достигается тем, что согласно способу подучения водородсодержащего газа путем паровой каталитической конверсии углеводородов в трубчатой печи, конверсию проводят при отношении диаметра реакционной трубы к диаметру гра|Нул катализатора, равйом 23, и объемных скоростях ЗООО-бООО ч

Данный способ позволяет повысить производительность процесса в 2,2,5 раз а; уменьшить остаточное содержание метана в ксдавертируемом газе до 7,39,1 об.%.

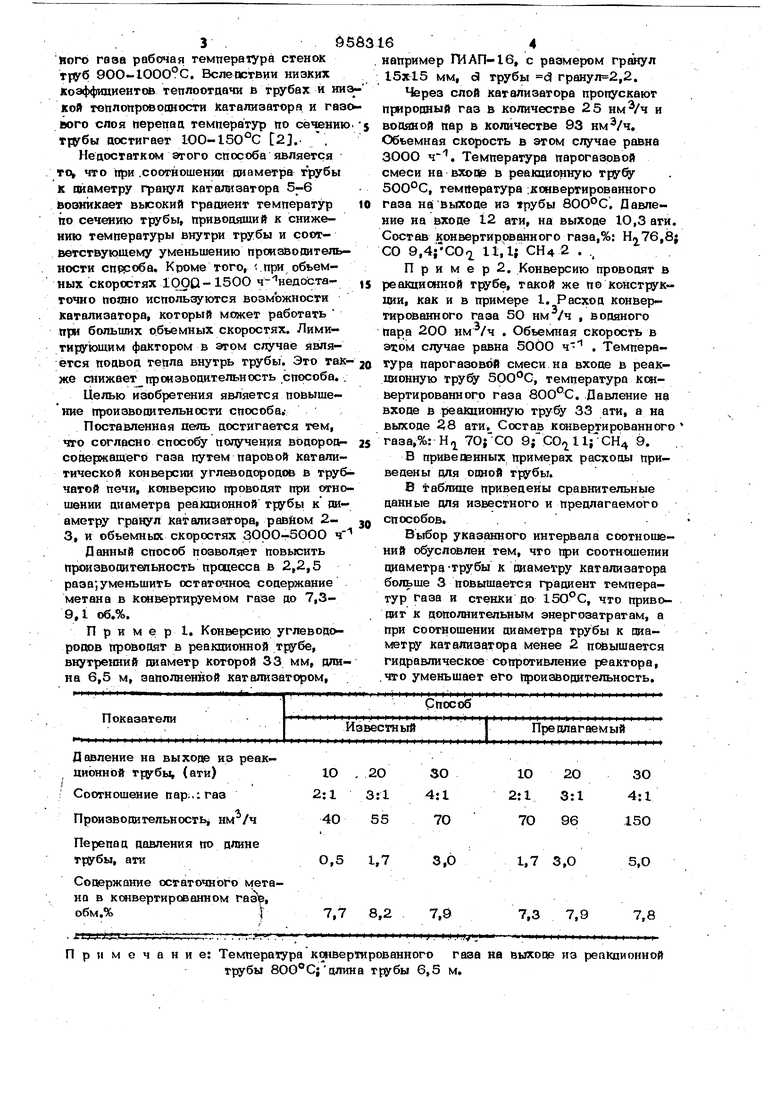

П р и м е р I. Конверсию углеводородов проводят в реакдионной трубе, внутренний диаметр которой 33 мм, длина 6,5 м, заполненной катализатором. Давление на выходе из реакционной трубы, (ати) Ю. 2О 2:13:1 Соотношение пар;,; газ 4055 Производительность, нм /ч Перепад давления по длине 0,51,7 трубы, ати Содержание остаточного метана в конвертированном газе, обм.%I 7,7 8,2 Примечани

164

например ГИАП-16, с размером гранул 15x15 мм, сЯ трубы 3 гранул 2,2.

Через слой катализатора пропускают природный газ в количестве 25 и водяной пар в количестве 93 . Объемная скорость в этом случае равна ЗООО Ч . Температура парогазовой смеси на вхоое в реакционную трубу 500°С, температура :конвертированного газа на выходе из трубы 800С. Давление на входе 12 эти, на выходе 10,3 ати Состав конвертированного газа,%: ,8 СО 9, II, Ij СН42 . .

П р и м е р 2. Конверсию проводят в реакционной трубе, такой же по конструкции, как и в примере 1.Расход конвертированного газа 5О нм /ч , водяного пара 200 нм /ч . Объемная скорость в этсом случае равна 500О ч . Температура парогазовой смеси на входе в реакционную трубу 50О°С, температура конвертированного газа 800°С. Давление на входе в реакционную трубу 33 ати, а на выходе 28 ати. Состав конвертированного газа,%: Н .j 70;СО 9; СО 1 if СН4 9.

В приве пенных примерах расходы приведены для одной трубы.

В taблицe приведены сравнительные данные для известного и предлагаемого способов.. .

Выбор указанного интервала соотношений обусловлен тем, что при соотношении диаметра-трубы к диаметру катализатора больше 3 повышается градиент температур fa3a и стенки до 15О°С, что приводит к дополнительным энергозатратам, а при соотношении диаметра трубы к диаметру катализатора менее 2 повышается гидравлическое сопротивление реактора, .что уменьшает его производительность. е: Температура конвертированного газа на выходе из реакционной трубы 800 С;длина трубы 6,5 м. ,7 3,0 ,3 7,9 5 Q583 Внеарекие аанного способа поэвопяег повысить производительность трубчатой печи конверсии в 2-2,5 раза, что цает значительный экономический эффект. . Формула изобретен и я ,, ,, ; Способ получения воцороцсооержащего газа путем паровой каталитической конrrnVr °° J т-рубчатой «евд, о т л и ч а to щ и и с я тем, что, с де-fo лью повышения производительности, кон64версию про&ооят при отношении аиаметра реакционной трубы к диаметру гранул катализатора, равном 2-3, и объемных скоростях ЗООО-5ООО ч. Источники информащт, принятые во внимание при экспертизе I. Авторское свидетельство СССР Mi 712381, кл. С 01 В 2/14, 198О 2. Андреев Ф. А. и др. Технология связанного азота. М., Химия, 1974, с. 29 (прототип).

Авторы

Даты

1982-09-15—Публикация

1980-10-13—Подача