1 Изобретение относится к обра11итке металлов давлением и может быть испо зовано при изготоилении подвижных оп вок для непрерывных, косовалковых и волочильных станов. Известен способ изготовления подвижных оправок, включающий обточку заготовки, ее нагрев и обкатку. При этом нагрев заготовок производят до 870-90(f С,а суммарное обжатие по днаметру при обкатке составляет б,.30,4 мм l. Недостатком данного способа является то, что оправки, полученные таким путем, имеют низкую стойкость. Это связано с тем, что нагрев до тем ператур 870-900 с не обеспечивает твердость более 40 HRC, а нагрев до более высоких температур приводит к образованию оспин на поверхности оправок, что также влияет на снижение их стойкости. Наиболее близким к изобретению по технической сущности является спо соб обработки изделий, включающий электролитическое хромирование, нагрев до 1050-1150 С, вьщержку и охлаждение f2j. Недостаток известного способа заключается в том, что он не обеспечивает повышение стойкости подвижных оправок трубных станов, .поскольку образующееся хромовое покрытие состо ит из. двух слоев с различными с войст вами: нижний тонкий слой имеет высокую, а верхний более толстый - низ кую твердость. В связи с тем, что в процессе про катки трубы на оправку действуют бол шие удельные давления и при этом раз виваются значительные силы трения, происходит износ более мягкого наруж ного слоя покрытия и стойкость оправок недостаточна. Целью изобретения является повышение стойкости. Поставленная цель достигается тем что согласно способу обработки изделий, преимущественно подвижных опра72Jвок трубных станов, включающему электролитическое хромирование, нагрев в безокислительной среде до 10501150 С, выдержку и охлаждение, после вьщержки поверхность оправки подвергают деформации обкаткой на глубину 25-50% тол1щины хромового покрытия. Способ осуществляют следующим образом. . Заготовка для оправок после правки на прессе подвергается обточке в несколько проходов на бесцентровотокарном станке с последующей обкаткой ее с температурой нагрева 870-900 С, например, на двухвалковой обкатной машине. При этом чистота поверхности после обкатки должна быть не ниже 0,63. Перед электролитическим хромированием оправку вначале обезжиривают в органических растворителях, затем подвергают электролитическому обезжириванию, после чего производят нанесение хрома в электролите, например, следующего химического состава, г/л: хромовый ангидрид 200-300J сернокислый стронций 0,5-1,5, кремнефторит калия 20-25; бихромат калия 5-20. При этом толщина хромового покрытия составляет 200-300 мкм. После нанесения хромового покрытия оправку подвергают термической обработке при 1050-1150С в безокислительной среде, например в аргоне, в течение 0,5-1,5 ч, затем повторно обкатывают в нагретом состоянии при 1050-1150 0 с обжатием, величина которого составляет 25-50% от толщины нанесенного хромового покрытия. Проведены сравнительные испытания предлагаемого и известного способов изготовления оправок из стали 4Х5МФС диаметром 73 мм, длиной 7200 мм из заготовки диаметром 80 мм длиной 7200 мм. Оправки, изготовленные предлагаемым способом, предварительно подвергали правке на прессе и обточке до диаметра 73,6 мм, нагревали до 880с

и обкатывали с суммарным обжатием по диаметру, равным 0,3 мм. При этом чистота поверхности после обкатки 0,6

Перед нанесением хромового покрытия обкатанную оправку обезжиривали в органическом растворителе уайт-спирите, затем подвергали обезжириванию в электролите, г/л: NaOH 25, Na РО 18; N,,SiO. 13.

Плотность тока при этом 15 А/дм ,

продолжительность обезжиривания 4 мин. Обезжиренную оправку погружали в

электролит состава, г/л: CrOj 250J

crsoy i; , 10,- 20,-

ЗгОц 2,5, для хромирования, декапировали при анодной плотности тока 30 А/дм в течение.45 с и затем переключали заготовку на клтод для электроосаждения хрома. При этом плотность тока 65 , температура электролита , скорость осаждения хрома 1-2 мкм/мин.

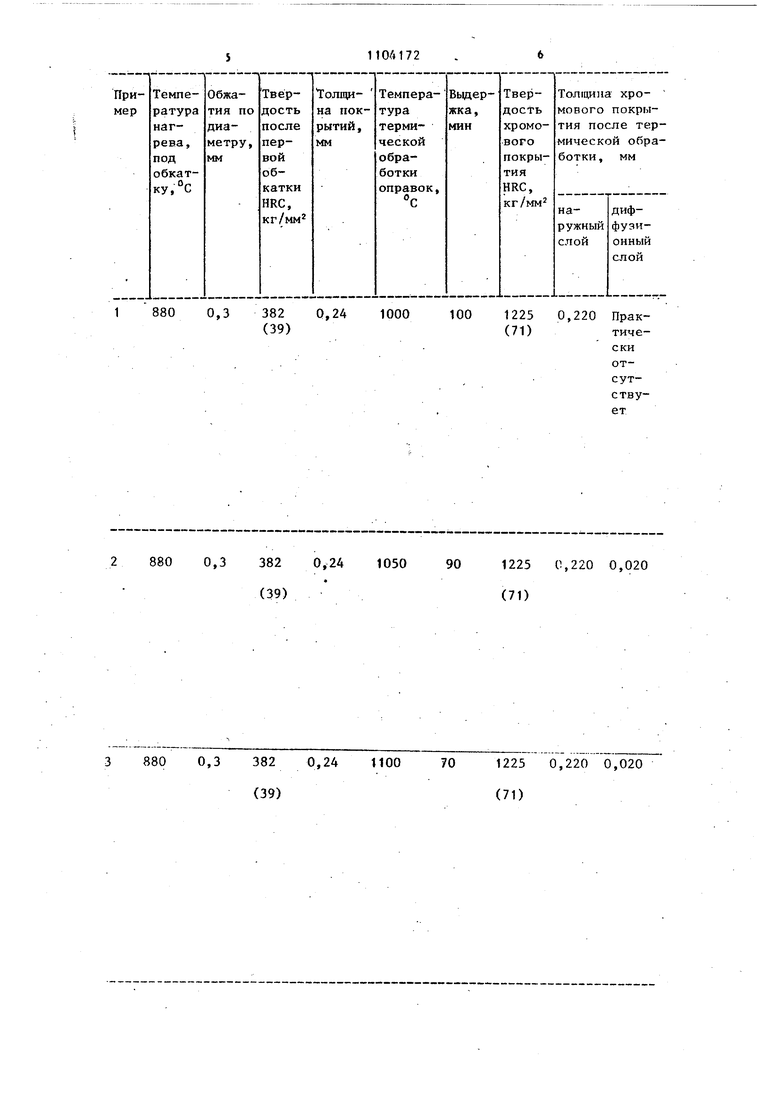

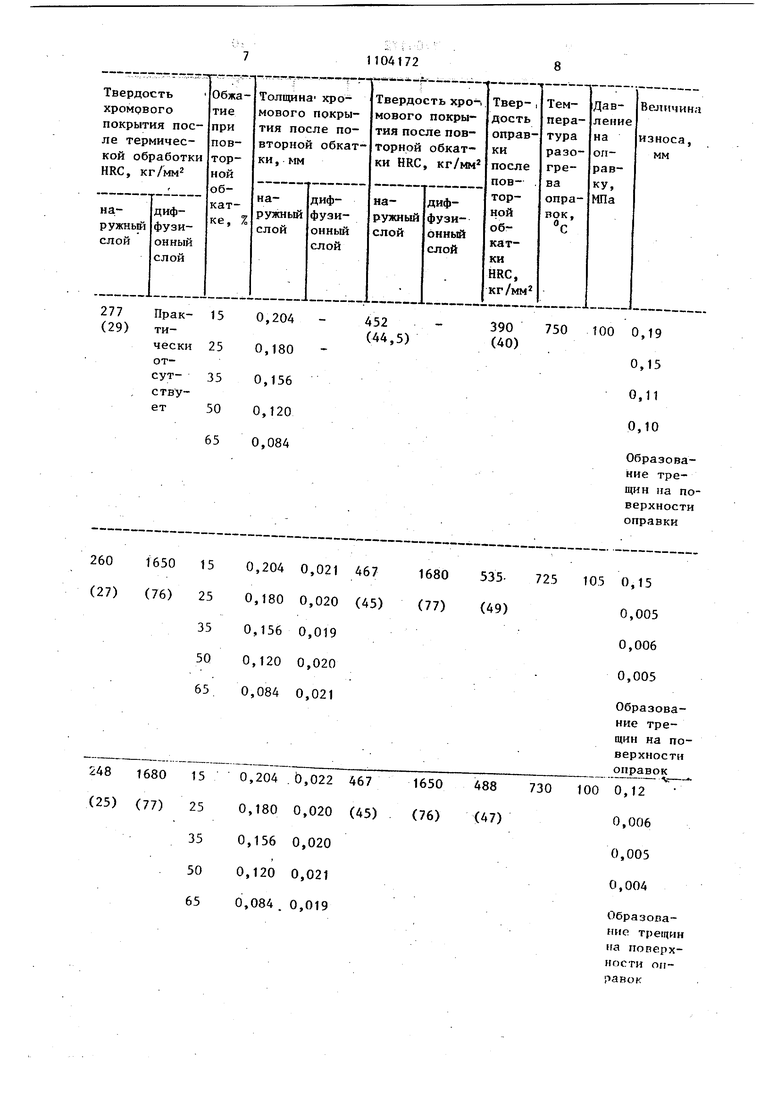

После термической обработки в аргоне нагретую оправку подвергали повторной обкатке с .обжатием, величина которого варьировалась в зависимости от толщины нанесенного хромового покрытия. При подборе режима термической -обработки и повторной обкатки варьировались температура термической обработки и параметры обкатки. В ходе исследований производились замеры твердости, определялась толщина хромового покрытияJ а также величина износа, выраженная в разности диаметров оправок до и после испытаний.

Замеры твердости оправок производились прибором Цольди, а замеры твердости хромового покрытия - на прибор1е ПМТ - 3 (твердость, кг/мм ). Толщину хромового покрытия определяли на приборе ПМТ - 3, а величину износа определяли путем замера диаметра оправок микрометром до и после испытаний.

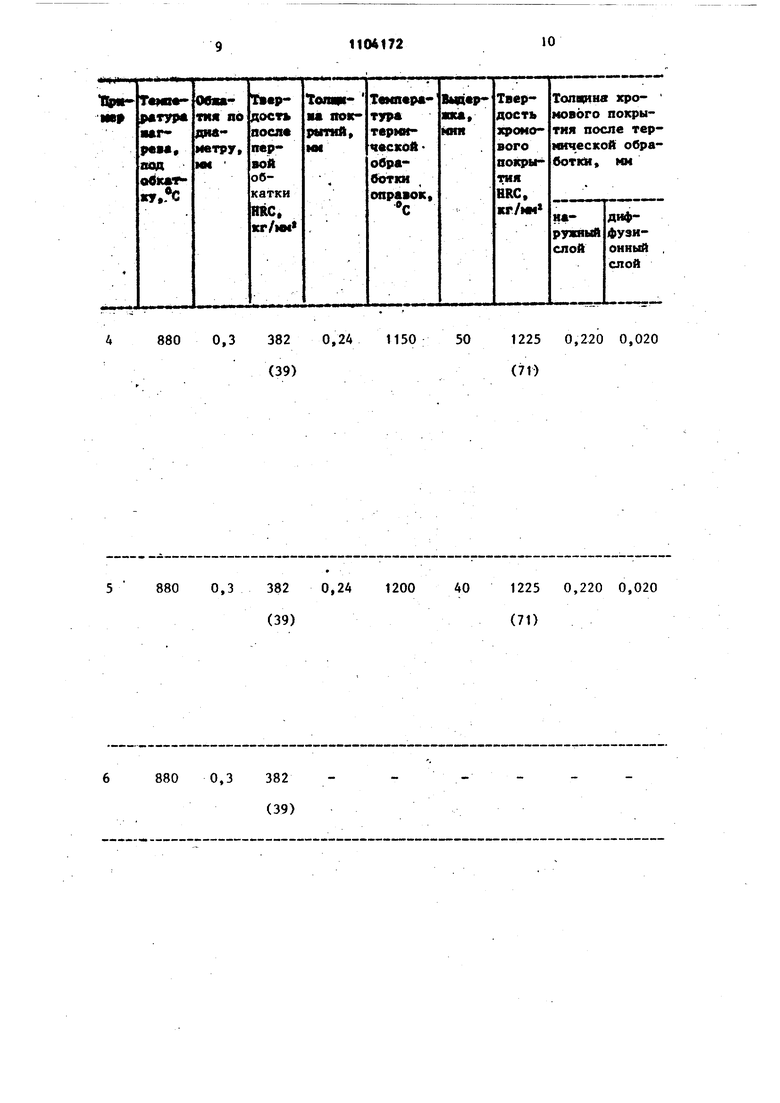

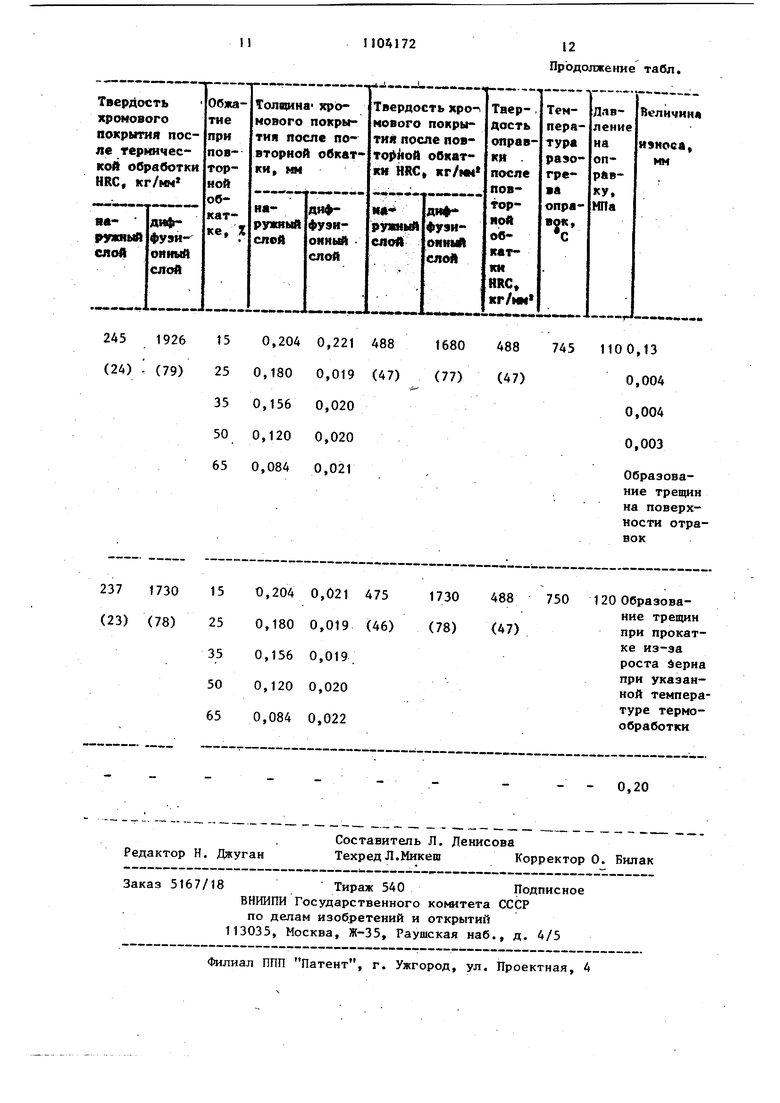

Результаты исследований представлены в таблице.

Установлено, что при температурах термическойобработки 1050-1150

в безокислительной среде и повторной обкатке при этой же температуре с обжатиями 25-50% от толщины нанесенного хромового покрытия наблюдается незначительный износ, величина которого составляет 0,04-0,06 мм на диаметр. При этом твердость оправок 49 HRC (примеры 2-4). При температурах ниже , например (см. таблицу) , при всех деформациях наблюдается интенсивный износ оправок, величина которого составляет 0,10-0,19 мм на диаметр, при этом твердость их 40 HRC.

При более вьюоких температурах термической обработки, например 1200 Cjна поверхности оправок образуются трещины в результате интенсивного роста зерна. При изготовлении оправок известным способом величина износа достигает 0,2 мм на диаметр.

Таким образом, использование предлагаемого способа изготовления оправок по сравнений с известным позволяет повысить стойкость, что достигается электрапитическим хромированием обкатных в нагретом состоянии оправок с последующей термообработкой и повторной обкаткой с указанными параметрами, что дает возможность, с одной стороны, повысить твердость оправок за счет термообработки при высоких температурах до 1150 С, (это в свою очередь возможно при наличии покрытия), с другой стороны , - способствует (при этих температурах) образованию на поверхности оправок диффузионного слоя с высокой твердостью (75-80 HRC) состоящего из карбидов хрома.

Таким образом, использование изобретения по сра1знению с известным способом позволит повьюить стойкость подвижных оправок в 1,5 раза, что toставляет 1200 прокатанных труб на одной оправке (против 800 труб на одной оправке по известному способу).

ски

отсутствует

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки подвижных оправок трубных станов | 1987 |

|

SU1423608A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНЫХ ОПРАВОК НЕПРЕРЫВНЫХ ТРУБОПРОКАТНЫХ СТАНОВ | 2007 |

|

RU2357817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2013 |

|

RU2526659C1 |

| Способ упрочнения поверхности прокатно-прессового инструмента с применением хром-кадмиевого электролита | 2022 |

|

RU2816966C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2007 |

|

RU2351420C1 |

| Устройство для локального хромирования изделий | 2021 |

|

RU2780611C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМООБРАЗУЮЩЕГО КОРПУСА КРИСТАЛЛИЗАТОРА И КОРПУС КРИСТАЛЛИЗАТОРА | 1998 |

|

RU2211111C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446904C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2242524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ КОМПРЕССИОННЫХ ПОРШНЕВЫХ КОЛЕЦ | 2007 |

|

RU2341362C1 |

СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ, преимущественно подвижных оправок трубных станов, включающий электролитическое хромирование, нагрев в безокислительной среде до 1050-1150 С, вьщержку и охлаждение, отличающийся тем, что, с целью повьппения стойкости, после выдержки поверхность оправки подвергают деформации обкаткой на глубину 25-50% толщины хромового покрытия. (Л

880 0,3 382 0,24 1050 90 (39)

880 0,3 382 0,24 (39)

1100 70 1225 0,220 0,020 (71) 1225 С,220 0,020 (71)

880 0,3 382 0,24 (39) 5 880 0,3 382 0,24 1200 (39)

6 880 0,3 382

(39)

1150 50 1225 0,220 0,020 (71) 40 1225 0,220 0,020 (71)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металлургическая и горнорудпагя промышленность, 1980, № 2, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дубинин Г.Н | |||

| Диффузионное хромирование сплавов; М., Машинострое1964, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ние | |||

Авторы

Даты

1984-07-23—Публикация

1982-01-06—Подача