Изобретение относится к огнеупорной промьшшенности и может быть использовано для получения пластинчатого корунда, обладающего повышенньми термомеханическими свойствами.

Известен способ получения пластинчатого корунда, включающий формирование брикета из тонкоизмельченных материалов, обжиг брикетов в туннель- ных или периодического действия печах при с выдержкой 20 ч, дробление обожженного брикета.

Недостатком данного способа являются:

низкая температура обжига, которая ограничена возможностью печи, поэтому для получения глинозема со структурой пластинчатого корунда необходимо увеличивать длительность вьщержки до 20 ч.;

низкая чистота получаемого материала, так как обожженный брикет подвергают дроблению и ВНОСЯТ при этом примеси металлического железа в количестве 1-2 мас.%. Для ОЧИСТКИ материала ОТ примесей металлического железа его подвергают магнитному и химическому-обогащению.

Известен также способ получения пластинчатого корунда, включающий прессование тонкоизмельченных порошков оксида или гидрооксида алюминия

со в брикеты и высокотемпературный обСХ) жиг при во вращающихся или шахтных печах.с выдержкой 0,5-1,0 ч

и дробление брикета. .

Недостатком данного способа является:

низкая чистота получаемого продукта.

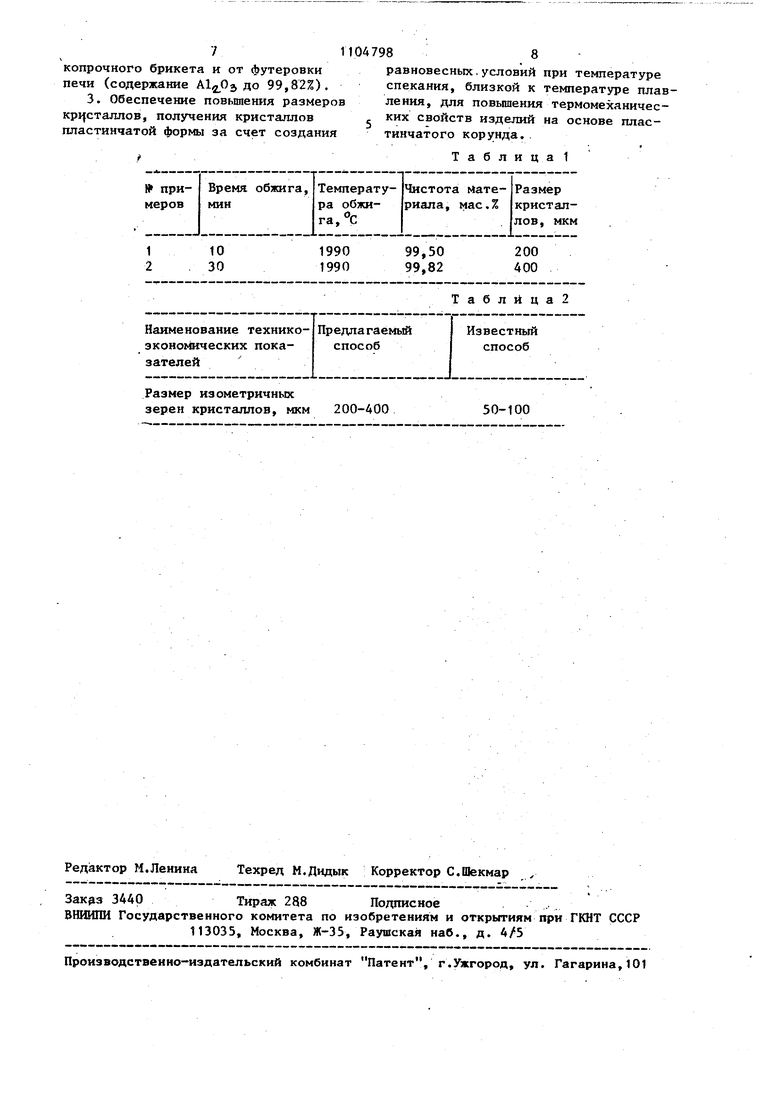

Это объясняется тем, что в способе предусмотрено дробление обожженного брикета после высокотемпературного обжига. Обожженньй брикет имеет 31 высокую прочность (700-1000 МПа), что обусловливает внесение большого количества примесей при дроблении брикета. Использование для обжига предварительно измельченного брикета до заданного размера частиц приводит в случае применения шахтной печи к нарушению ее аэродинамического режима, а в случае применения вращающейся печи - к значительному истиранию и до;измельчению материала. Кроме того, загрязнению материала способствует истирание футеровки обжиговой печи. Получение продукта высокой чистоты по этому способу возможно лишь при проведении операции обогащения материала от примесей: необходимость дробления высокопроч ного брикета и обогащение материала обусловливают значительную трудоемкость и энергоемкость процесса; ; в условиях обжига брикетированног материала,во вращающейся или шахтной печи размер получаемых изометричных кристаллов достигает 100 мм в поперечнике, между тем увеличение размеipoB пластинчатых кристаллов способст вует повышению термической стойкости изготовленных из корунда изделий. Цель изобретения - увеличение раз меров получаемых кристаллов и снижение энергоемкости технологического процесса при сохранении чистоты крис . Поставленная цель достигается тем, что в способе получения пластинчатого корунда, включающем формирование брикета из тонкоизмельченного гидрооксид или оксида алюминия, высокотемператур ный обжиг и измельчение брикета, измельчение брикета осуществляют перед обжигом, который проводят в печи лучистого нагрева 1990с в течение 1030 мин. Для обеспечения способа необходимо вьтолнить следующие условия: максимально приблизить режим обжига глиноземистого брикета к температуре плавления корунда. Температура плавления корунда лежит в пределах 2000-2050 С (в зависимости от содержания примесей, чем больше примесей, тем более легкоплавкие соединения образуются) . Обжиг корунда при температуре предплавления () необходимым условием для получения крупных кристаллов корунда пластинча 8 той формы, так как при этой температуре состояние вещества приближается к равновесному, а в равновесных условиях корунд кристаллизуется в пластинчатой форме. Однако нельзя, чтобы температура обжига корунда бьша вьш1е и корунд перешел бы в расплавленное состояние, так как при охлаждении корунда из расплавленного состояния получаются кристаллы (в связи с трудностью обеспечения равновесных условий) любых других форм (бочкообразные и т.д.), но не пластинчатые. Выбранная температура обжига - гар антирует исключение перехода сырья любой степени чистоты в расплавленное состояние. Исходя из этих условий, обеспечивающих достижение цели, принята температура обжига корунда - изотермическая, т.е. без температурных колебаний. В настоящее время этот изотермический режим обеспечивается только печью лучистого нагрева. Следующим необходимьм условием достижения цели является время выдержки. Время вьщержки зернистого корунда при менее 5 мин не обеспечит получение пластинчатого корунда с крупным размером кристаллов, так как при загрузке кааздой новой порции корунда объем печи охлаждается и нарушается изотермичность температуры, т.е. нарушаются равновесные условия. Для установления изотермической температуры во всем объеме обжигаемин разомого материала следует 10 tt на изотермигревать - выводить печь ческую температуру. Увеличение выдержки более 30 мин нецелесообразно, т.к. размер кристаллов уже не увеличивается, и экономически невыгодно держать такую высокую температуру. Благодаря тому, что для обжига используют частицы небольшого размера и все они находятся в изотермических условиях нагрева, вышеуказанные процессы (образование и рост пластинчатых кристаллов) происходят во всем объеме частицы и оказыва от благоприятное влияние на показатели однородности свойств частиц. Известно, что принцип работы печи лучистого нагрева позволяет сформировать из корундового материала полость с оплавленной внутренней поверхн.рс- тью с параметрами поглощения, соответ ствующими абсолютно черному телу. В такую полость {тиг1ль) загружают дробленый зернистый корунд до заполнения полости на 1/2 - 2/3 объема, с тем, чтобы обеспечить пересьтание материала при вращении печи. Источник энергии - луч направляют во входное отверстие полости, создавая внутри равномерное по всему объему изотермическое температурное поле с температурой 1990°С. Использование печи лучистого нагрева сформированной полостью из аналогичного материала для обработки корунда позволяет значительно новы-.: сить чистоту плавленого корунда, так как исключается загрязнение материала со стороны футеровки. Кроме того, осуществление загрузки окиси алюминия на высокотемпературный обжиг в виде зернистого порошка, т.е. вьшолнение операции дробления материала перед высокотемпературным обжигом, также способствует повышению чистоты материала и значительному уменьшению энергоемкости, благодаря малой прочности спрессованного брикета (л/2 МПа). Высокой чистоте материала способствует также температура обжига (), при которой происходит некоторое испарение примесей, содержащихся в исходном материале. Осуществление обжига оксида алюминия .в печи лучистого нагрева, т.е. в изотермических условиях, обеспечивает увеличение размеров получаемых кристаллов пластинчатого корунда, обеспечивающих высокую термостойкость и прочность изготавливаемыхиз него изделийi Высокая температура обжига ( 1990Ь) . обеспечивает создание равновесных условий при кристаллизации корунда, в которых предпочтительно осуществляется образование крупных кристаллов пластинчатой формы. Полученный после спекания материал не требует дополнительного дробления, так как получается в зернистом виде, размер зерен по.сле обжига определяетс размером исходных частиц материала с учетом усадки. Возможны два варианта подготовки высокоглиноземистого материала для высокотемпературного обжига: а) тонкомолотые материалы на основе .0 формуют известными методами 11 и высушивают при 100-150°С; высушенные брикеты дробят в щековой дробилке до величины частиц 1-10 мм; б) Ьлиноземистые материалы переводят в алюминатный раствор с концентрацией Al2,0 3 10-50 г/л, добавляют нейтрализующей агент, например соляную кислоту или СО до значения полученный гелевидный осадок высушивают при 80-120°С и обрабатывают водой с целью диспергирования осадка до величины частиц 1-10 мм; полученный зернистый продукт отмывают водой от примесей. Затем зернистый продукт, полученный по варианту а или б подвергают высокотемпературному обжигу. Предварительно изготовленную полость из плавленого оксида алюминия разогревают до температуры плавления оксида алюминия. В эту полость, где устанавливается изотермическая температура 1990°С, медленно засыпают зернистый порошок оксида алюминия, заполняя 1/2-2/3 объема,с тем, чтобы обеспечить пересыпание материала при вращении печи. Материал обрабатывают в этих условиях 5-30 мин. После проведения процесса обжига возможны 2 варианта: либо печь медленно охлаждается естественным путем при отключении ее от источника нагрева, либо опрокидывается с целью высыпания зернистого материала в охлая ающий агент, например воду. Полученные по разным режимам охлаждения зерна отличаются различной концентрацией напряжений в них, что является важным при использовании их в различных областях техники. Например, закаленные порошки могут быть использованы в абразивной промьшшенности, так как в этом случае требуется создание порошков с определенной хрупкостью. Влияние времени обжига на чистоту и размер кристаллов получаемого пластинчатого корунда представлено на табл.1. . Сравнительные характеристики представлены в табл. 2. Предлагаемый способ обеспечивает следующие преимущества: 1. Снижение энергозатрат на дробление и обогащение материала на 20%. 2. Обеспечение высокой чистоты по-; лучаемого продукта за счет исключения привноса примесей от дробления высо7 11047988

копрочного брикета и от футеровкиравновесных,условий при температуре

печи (содержание до 99,82%).спекания, близкой к температуре плав3. Обеспечение повьппения размеровления, для повышения термомеханическрр сталлов, получения кристаллов, ких свойств изделий на основе пласпластинчатой формы за счет созданиятинчатого корунда..

#Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИСХОДНОГО СЫРЬЯ В ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2034812C1 |

| Способ изготовления теплоизоляционного порошка | 1989 |

|

SU1747425A1 |

| Способ получения высокоглиноземистого цемента для низкоцементных огнеупорных литьевых масс | 2022 |

|

RU2794017C1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ α - ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1990 |

|

RU2021225C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТА ИЗ ТОПАЗОВОГО КОНЦЕНТРАТА | 2004 |

|

RU2287502C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-ОКИСИ АЛЮМИНИЯ | 1998 |

|

RU2140876C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НЕЙТРАЛИЗАТОРА ШЛАКА | 2005 |

|

RU2281266C1 |

| α ОКСИД АЛЮМИНИЯ | 1993 |

|

RU2107662C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИНЧА ТОГО КОРУНДА, включающий формирование брикета из тонкоизмельченного гидрооксида или оксида алюминия, высокотемпературный обжиг и измельчение брикета, отличающийся тем, ЧТО, с целью увеличения размеров получаемых кристаллов и снижения энергоемкости технологического процесса при сохранении чистоты кристаллов, измельчение брикета осуществляют перед обжигом, который проводят в печи ЛУЧИСТОГО нагрева при в течение 10-30 мин.

Таблйца2

Авторы

Даты

1991-08-23—Публикация

1983-04-08—Подача