Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления нейтрализатора основного шлака в конвертерах и установках внепечного вакуумирования стали.

Материал для нейтрализации основного шлака в процессе службы (1550-1650°С) должен обладать высокой активностью при взаимодействии со шлаком, которая обеспечивается высоким содержанием Al2О3 в химически активной форме, а также хорошо проницаемой структурой материала. При использовании такого нейтрализатора на поверхности огнеупорной футеровки сталеплавильного агрегата образуется плотный гарнисажный слой шпинелидного состава, защищающий ее от разрушения. При комнатной температуре материал должен обладать механической прочностью, необходимой для дробления, транспортировки и загрузки в сталеплавильный агрегат без образования пылевых фракций (3-7 Н/мм2).

Известна шихта для изготовления нейтрализатора шлака, содержащая глинозем технический и глинозем технический вибромолотый в соотношении 1:2 (А.Д.Горбунов, А.Н.Мозговой, Н.К.Горбунова и др. Разработка технологии и освоение производства корундового нейтрализатора // Ж. "Огнеупоры", 1984, №12, с.26-27). Технология производства материала из этой шихты предусматривает обжиг при температуре 1450°С. Проведение такого обжига связано с высокими энергетическими затратами, что значительно повышает себестоимость материала. Термообработка этого материала при более низких температурах не позволяет получить необходимую механическую прочность. Кроме того, в процессе обжига при 1450°С происходит переход химически активного γ-Al2О3 в менее активную форму α-Al2О3. Материал при этом получается с мелкопористой и низкопроницаемой структурой, что приводит к низкой активности при взаимодействии со шлаковым расплавом.

Наиболее близкой к изобретению по вещественному составу является шихта для изготовления нейтрализатора шлака, включающая отход производства гранул пластинчатого корунда (фракции 3,0-0,065 мм) - 93,5-97,9%, борат кальция - 0,5-2,0%, фосфорную кислоту 0,1-6,0% (авторское свидетельство СССР №1255611, С 04 В 35/18, 1986).

Недостатком этой шихты является низкая механическая прочность материала, созданного на его основе. По-видимому, это связано с тем, что применяемые в этой шихте материалы не содержат тонких фракций. Известно, что физико-химические взаимодействия и, как следствие, механическое упрочнение наиболее полно протекает с тонкоизмельченными материалами (менее 0,063 мм). Кроме того, технология производства материала из этой шихты предусматривает обжиг материала при 1000°С.

Задачей, на решение которой направлено изобретение, является создание шихты для нейтрализатора шлака на основе активной формы Al2О3 со структурой, обладающей технологически необходимой механической прочностью при комнатной температуре при высокой проницаемости к шлаковому расплаву. Дополнительно решалась задача по снижению температуры термообработки материала.

Поставленная задача решается за счет того, что шихта для изготовления нейтрализатора шлака на основе глиноземистого наполнителя из технического глинозема с добавкой соединения бора дополнительно содержит клеящую композицию, состоящую из тонкодисперсных технического глинозема или гидрооксида алюминия и технического глинозема в соотношении 1:10-1:15, неорганического пластификатора, органического клея и вяжущего при соотношении компонентов, мас.%:

причем глиноземистый наполнитель шихты дополнительно содержит α-глинозем при соотношении технического глинозема к α-глинозему 1:2-2:1, а в качестве соединения бора используют борную кислоту, при этом соотношение компонентов шихты составляет, мас.%:

Известно, что тонкодисперсный компонент необходим для повышения прочности материала в композиции с вяжущими (фосфатными, силикатными, гидравлическими и др.), обеспечивающими упрочнение материала при температурах 100-300°С. Введение комплексной добавки тонкодисперсных гидроксида алюминия и технического глинозема в соотношении 1:10-1:15 ускорило этот процесс взаимодействия с вяжущими, а также снизило температуру его прохождения.

Введение неорганических пластификаторов - глины, бентонита способствовало формованию прочного сырца, тем более что формование порошков глинозема весьма проблематично из-за высокой текучести этого материала.

Использование органического клея повысило прочность материала при низких температурах до 200°С.

Клеящая композиции, состоящая из указанных выше компонентов, введенная в состав шихты для нейтрализатора шлака, позволила повысить механическую прочность материала при комнатной температуре и при этом снизить его температуру обжига до 300°С.

Использование в качестве глиноземистого наполнителя технического глинозема и α-глинозема в соотношении 1:2-2:1 обусловлено тем, что при повышении температуры свыше 1350°С вследствие полиморфного превращения происходит усадка γ-Al2О3, в преобладающем количестве содержащемся в техническом глиноземе, до 15%, в то время как α-Al2O3 усадкой не обладает. В результате был получен материал с крупнопористой структурой, обладающей хорошей проницаемостью к расплаву шлака. Кроме того, применение зернистых фракций α-глинозема в сочетании с порошками технического глинозема в соотношении 1:2-2:1 также способствовало формованию более прочного сырца за счет его армирования зернами α-Al2О3.

Применение в качестве соединения бора, выполняющего роль стабилизатора β-двухкальциевого силиката, образующегося в процессе службы, борной кислоты также повышает прочность материала за счет образования стеклофазы, жидкой уже при 300°С и цементирующейся при охлаждении, а затем вступающей в химическое взаимодействие с компонентами клеящей композиции.

Материал для нейтрализации шлака, изготовленный из шихты заявляемого состава при заявляемом соотношении компонентов, технологичен в применении (имеет необходимую технологическую прочность) и обладает набором свойств, необходимых для защиты от разрушения огнеупорной футеровки сталеплавильного агрегата.

Из литературы неизвестно использование клеящей композиции предлагаемого состава в сочетании с указанными глиноземистым наполнителем и соединением бора в заданных соотношениях.

Для изготовления образцов использовали технический глинозем марки Г-1 и Г-2 по ГОСТ Р 50151-92, электрокорунд белый, фракции 3,0-0 мм, 2-0 мм по ТУ 20-036-0224450-022-90, электрокорунд спеченный фракции 3,0-0 мм, алюминий гидрат окиси ГОСТ 18287-81, глина Латненского месторождения ЛТ-1,2 по ТУ 14-8-152-75, бентонитовую глину по ГОСТ 28177-89, кислоту ортофосфорную марки по ГОСТ 10678-76 с изменениями №1-6, алюмохромфосфатную связку по ТУ 2149-150-10964029-01, триполифосфат натрия технический ТУ 2148-037-0019441-02; цемент СА-270 производства фирмы "Alkoa", цемент ВГКЦ-70 по ТУ 5737-006-00284345-99, жидкое стекло ГОСТ 13078-81, силикат натрия по ГОСТ 13079-81, лигносульфонат технический по ТУ 13-0281036-029-94, поливиниловый спирт по ГОСТ 10777-78, борную кислоту по ГОСТ 9565-75, борат кальция по ГОСТ 29938-78. Все компоненты промышленного производства.

Массы готовили в смесительных бегунах. Сначала загружали электрокорунд фракции 3-0 (2-0) мм и глинозем, перемешивали 1-2 минуты. Затем увлажняли раствором ЛСТ (плотностью 1,22-1,24 г/см3) или раствором поливинилового спирта (плотностью 1,20-1,22 г/см), фосфатным или силикатным вяжущим (плотностью 1,43-1,45 г/см3) в случае использования жидкого вяжущего, добавляли необходимое для получения полусухой массы количества воды и перемешивали 3-5 минут. Затем добавляли сухие компоненты клеящей композиции и борную кислоту и перемешивали еще 5-7 минут. Общий цикл смешения 15-20 минут. Составы приготовленных огнеупорных шихт представлены в таблице 1.

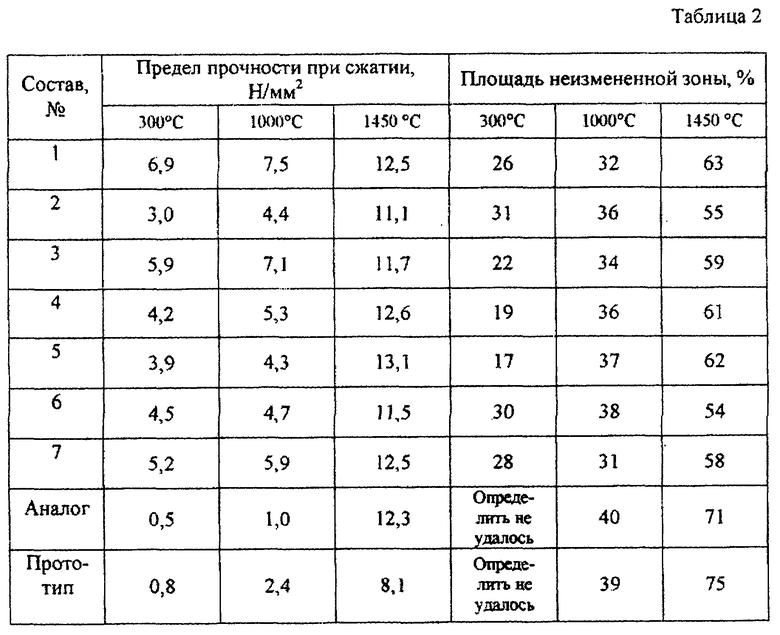

Из полученных шихт, а также из шихт аналога и прототипа были отформованы на гидравлическом прессе при давлении 100 МПа брикеты в форме кирпича и образцы для определения проницаемости материала в форме тиглей, далее материалы каждого состава обжигались на 300°С, 1000°С и 1450°С. Из брикетов выпиливали кубы с размером грани 50 мм и проводили определение предела прочности при сжатии по ГОСТ 4071.1-94. Полученные данные по механической прочности после 300°С, 1000°С и 1450°С приведены в таблице 2. Из таблицы 2 видно, что механическая прочность материала из заявляемой шихты уже после термообработки при 300°С является достаточной для дробления, транспортировки и загрузки в сталеплавильный агрегат без образования пылевых фракций. Материалы из заявляемой шихты по сравнению с материалами из шихт аналога и прототипа имеют более высокую механическую прочность после термообработки при 300°С и 1000°С, а механическая прочность материала из заявляемой шихты после термообработки при 1450°С находится на уровне аналога и несколько выше, чем у прототипа.

Проницаемость материалов для нейтрализатора шлака оценивали по его пропитке шлаковым расплавом. Для этого в тигли помещали таблетки из основного шлака, а затем быстро нагревали в печи до 1550°С и выдерживали при конечной температуре в течение 2-х часов. Тигли разрезали пополам и замеряли площадь неизмененной зоны. Далее определяли относительную площадь неизмененной зоны S=(Sнеизм.зоны·100%)/Sо, где Sнеизм.зоны - площадь неизменной зоны образца после испытания, Sо - площадь образца до испытания (с увеличением площади неизмененной зоны проницаемость материала падает). Из полученных данных видно, что проницаемость материала из заявляемой шихты после термообработки при 1000°С и 1450°С ниже по сравнению с проницаемостью после термообработки при 300°С. Исходя из этого можно сделать вывод о том, что необходимости в повышении температуры обжига заявляемого материала нет. Проницаемость материала из шихт аналога и прототипа после термообработки при 300°С определить не удалось, так как из-за низкой механической прочности они рассыпались. После термообработки при 1000°С проницаемость материалов из заявляемой шихты находится на уровне, а при 1450°С выше по сравнению с материалами аналога и прототипа.

На основании вышеизложенного можно сделать вывод о том, что материал для нейтрализатора шлака из заявляемой шихты по совокупности свойств превосходит материалы из шихт аналога и прототипа.

Применение заявляемой шихты для изготовления материала для нейтрализатора шлака повысит активность (скорость) его взаимодействия со шлаком за счет образования высокопроницаемой структуры и позволит получить материал с механической прочностью, позволяющей дробить на куски, транспортировать, загружать материал без образования пылевых фракций при комнатной температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2320617C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2579092C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2263645C1 |

| МАГНЕЗИАЛЬНАЯ МАССА ДЛЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2005 |

|

RU2292321C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2550626C1 |

| ОГНЕУПОРНАЯ БЕСЦЕМЕНТНАЯ БЕТОННАЯ МАССА | 2013 |

|

RU2546692C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2331617C2 |

| ОКСИДНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 2007 |

|

RU2356869C1 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2024 |

|

RU2838085C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления нейтрализатора основного шлака в конвертерах и установках внепечного вакуумирования стали. Технический результат изобретения - создание шихты для нейтрализатора шлака на основе активной формы Al2О3 со структурой, обладающей технологически необходимой механической прочностью при комнатной температуре при высокой проницаемости к шлаковому расплаву, а также снижение температуры термообработки материала. Шихта для изготовления нейтрализатора шлака на основе глиноземистого наполнителя из технического глинозема с добавкой соединения бора содержит компоненты при следующем соотношении, мас.%: технический глинозем или гидроксид алюминия и технический глинозем, фракции менее 0,063 мм - 60-88; неорганический пластификатор - 5-20; органический клей - 1-5; вяжущее - 6-15. Глиноземистый наполнитель шихты дополнительно содержит α-глинозем при соотношении технического глинозема к α-глинозему 1:2-2:1, а в качестве соединения бора используют борную кислоту, при этом соотношение компонентов шихты составляет, мас.%: глиноземистый наполнитель фракции менее 3 мм - 40-80; борная кислота - 0,5-3; клеящая композиция - 19,5-57. 2 табл.

Шихта для изготовления нейтрализатора шлака на основе глиноземистого наполнителя из технического глинозема с добавкой соединения бора, отличающаяся тем, что она дополнительно содержит клеящую композицию, состоящую из тонкодисперсных технического глинозема или гидроксида алюминия и технического глинозема в соотношении 1:10-1:15, неорганического пластификатора, органического клея и вяжущего при соотношении компонентов, мас.%:

причем глиноземистый наполнитель шихты дополнительно содержит α-глинозем при соотношении технического глинозема к α-глинозему 1:2-2:1, a в качестве соединения бора используют борную кислоту, при этом соотношение компонентов шихты составляет, мас.%:

| SU 1256611 A1, 07.09.1986 | |||

| Состав для огнеупорной керамики | 1987 |

|

SU1432039A1 |

| Бесконтактное магнитное реле | 1955 |

|

SU103065A1 |

| ПОЛИМЕРНЫЙ МНОГОСЛОЙНЫЙ КОМПОЗИТ ДЛЯ ЗАЩИЩЕННОГО ОТ ПОДДЕЛКИ ДОКУМЕНТА И/ИЛИ ЦЕННОГО ДОКУМЕНТА | 2008 |

|

RU2497684C2 |

| СПОСОБ ФОТОМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ ВАНАДИЯ (IV) | 0 |

|

SU256334A1 |

Авторы

Даты

2006-08-10—Публикация

2005-03-29—Подача