i Изобретение относится к огнеупорной промышленности и может быть использовано в качестве теплоизоляционного материала в высокотемпературных установках различных отраслей новой техники, например в установках выращивания монокристаллов, спекания тугоплавких сплавов и др.

Цель изобретения - обеспечение постоянства зернового состава порошков из моноклинного диоксида циркония в установках с циклическим характером службы.

Способ получения теплоизоляционного порошка включает измельчение диоксида циркония, увлажнение, формование и обжиг сформованного брикета дробления и получение порошков заданной зернистости. Обжиг сформованного брикета диоксида циркония ведут в муфелях из магнезитового кирпича при 1700-1800°С.

МдО начинает испаряться при 1600°С и при 1700-1800°С оксид магния проникает в ZrOz no порам и границам зерен, образуя с диоксидом циркония тетрагональную фазу, обеспечивающую повышенную прочность и термостойкость материала при термоцикли- ровании.

Указанный интервал температуры обжига материала обеспечивает процесс вхождения оксида магния в твердый раствор с ZrOa и образование тетрагональной фазы в количестве 25%.

Пример 1. Диоксид циркония марки ЦРО с размером зерна менее 20 мкм увлажняют водным раствором лигносульфоната технического плотностью 1,14-1,15 г/см до влажности 5-6%. Из полученной смеси прессуют на гидравлическом прессе брикет в форме нормального кирпича при удельном давлении прессования 30 Н/мм2.

2

2

Ю СП

Брикет сушат в помещении в течение 1 сут, затем его помещают в печь в муфеле из магнезитового кирпича, на дно которого насыпается подсыпка из бадделеита естественной зернистости слоем 3-5 мм. Обжиг осуществляют при 1750°С с выдержкой 6 ч. После обжига производят дробление брикета на щековой дробилке с рассевом на вибросите типа СМ-478А на фракции 3-1 мм и менее 1 мм. Фракция менее 1 мм непригод- на для эксплуатации в высокотемпературных установках.

П р и м е р 2. Осуществляют аналогично примеру 1, но обжиг брикета проводят при 1700° С с выдержкой 6 ч.

П р и м е р 3. Осуществляют аналогично примеру 1, но обжиг брикета проводят при 1800°С с выдержкой б ч. При этой температуре материал получается также плотноспе- ченным со стойкостью такой же, как и в примерах 1 и 2.

Испытания теплоизоляционной засыпки в установке выращивания монокристаллов гадолиний-галлиевого граната показали, что материал после трех циклов попеременного нагрева до 1800-2000°С и охлаждения до

0

0

5

5

комнатной температуры разрушается лишь на 10%, что контролируется по количеству отсеиваемой фракции менее 1 мм.

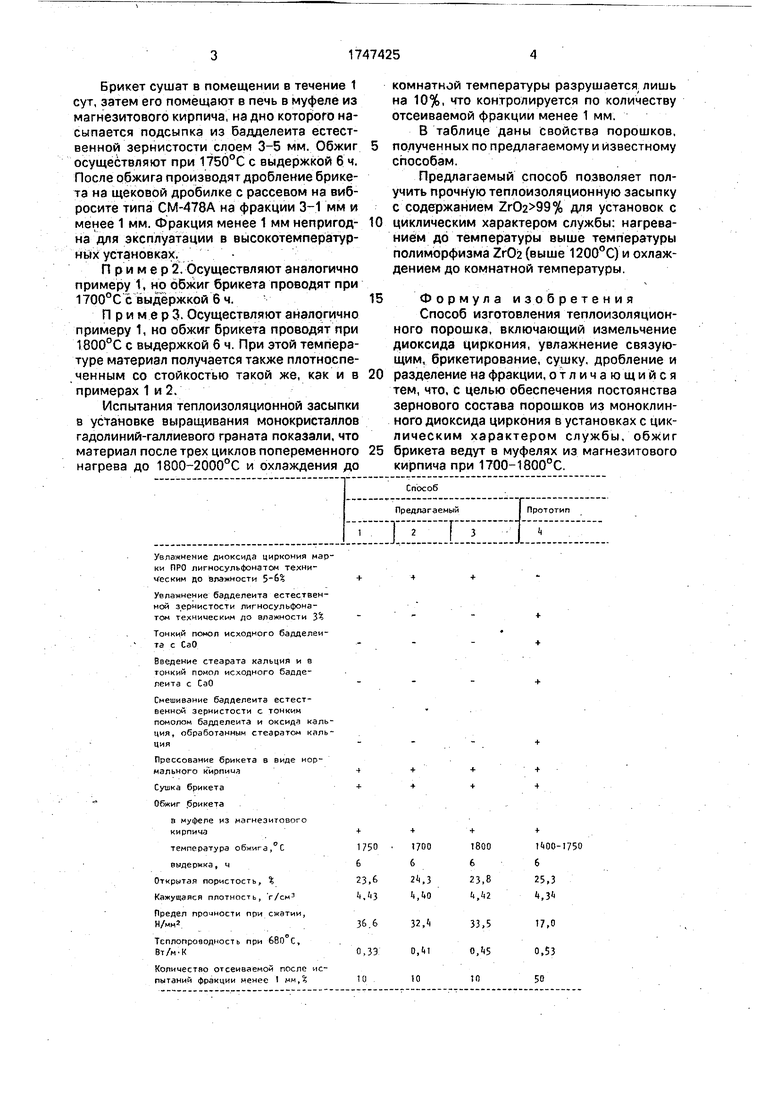

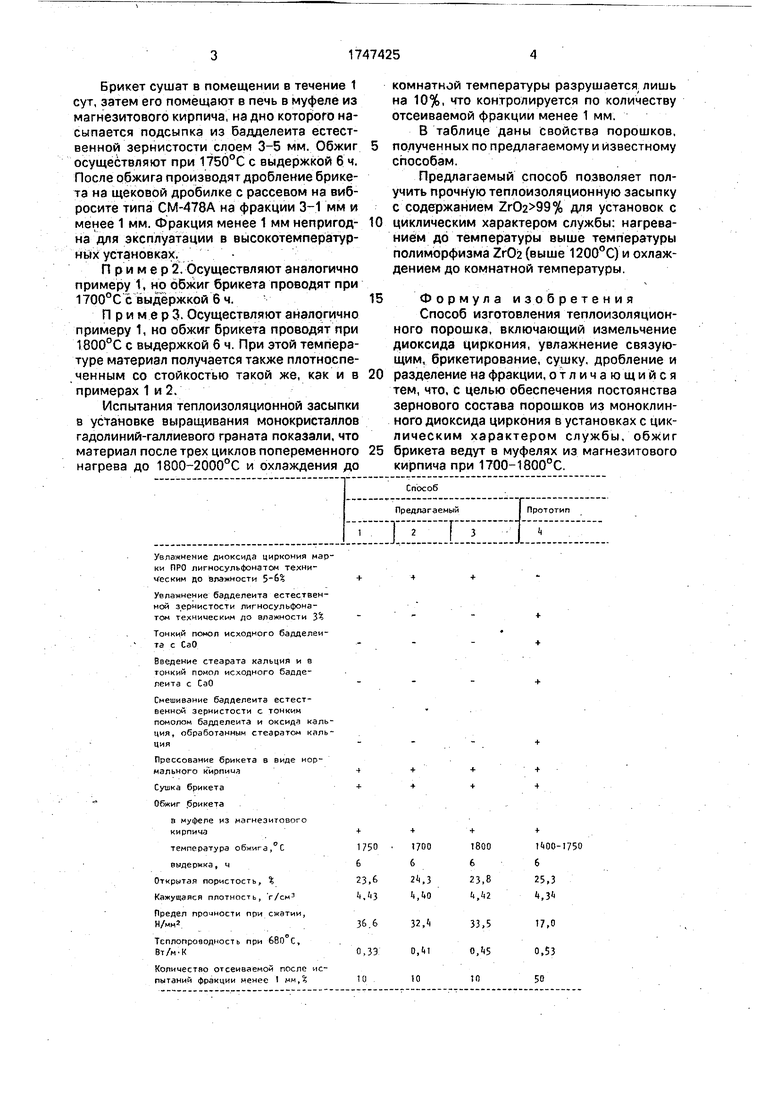

В таблице даны свойства порошков, полученных по предлагаемому и известному способам.

Предлагаемый способ позволяет получить прочную теплоизоляционную засыпку с содержанием для установок с циклическим характером службы: нагреванием до температуры выше температуры полиморфизма Zr02 (выше 1200°С) и охлаждением до комнатной температуры.

Формула изобретения Способ изготовления теплоизоляционного порошка, включающий измельчение диоксида циркония, увлажнение связующим, брикетирование, сушку, дробление и разделение на фракции, отличающийся тем, что, с целью обеспечения постоянства зернового состава порошков из моноклинного диоксида циркония в установках с циклическим характером службы, обжиг брикета ведут в муфелях из магнезитового кирпича при 1700-1800°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупоров | 1990 |

|

SU1719371A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНОЙ ОГНЕУПОРНОЙ МАССЫ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ | 2008 |

|

RU2383512C1 |

| Способ изготовления огнеупорных теплоизоляционных порошков | 1982 |

|

SU1188147A1 |

| Шихта для изготовления огнеупорного материала | 1986 |

|

SU1392058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245864C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376262C1 |

| Способ получения огнеупорного порошка из каустической магнезитовой пыли | 1982 |

|

SU1038321A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ СВЧ | 2011 |

|

RU2485074C2 |

| Шихта для изготовления огнеупорных теплоизоляционных порошков | 1982 |

|

SU1073228A1 |

Изобретение относится к огнеупорной промышленности и может быть использовано в качестве теплоизоляционного материала в высокотемпературных установках различных отраслей техники, в частности в установках выращивания кристаллов, спекания тугоплавких сплавов и др. Целью изобретения является обеспечение постоянства зернового состава порошков из моноклинного диоксида циркония в установках с циклическим характером службы. Способ изготовления теплоизоляционного порошка включает измельчение диоксида циркония, увлажнение, формование брикета, обжиг брикета в муфелях из магнезитового кирпича при 1700-1800°С, дробление и разделение на фракции. Количество отсеиваемой фракции менее 1 мм после трех циклов попеременного обжига до 1800-2000°С и охлаждения до комнатной температуры уменьшается до 10%. 1 табл.

Увлажнение диоксида циркония марки ПРО лигносульфонэтом техническим до влажности 5-6%

Увлажнение бэдделеита естественной зернистости лигносульфона- том техническим до влажности 3%

Тонкий помол исходного бадделеита с СаО

Введение стеарата кальция и в тонкий помол исходного бадделеита с СаО

Смешивание бэдделеита естественной зернистости с тонким помолом бадделеита и оксидя кальция, обработанным стеаратом кальция

Прессование брикета в виде нормального кирпича

Сушка брикета Обжиг брикета

в муфеле из магнезитового кирпича

т емпе рату рэ о бжиг а,°С

выдержка, ч

Открытая пористость, % Кажущаяся плотность, г/см3

Предел прочности при сжатии, Н/мм

Теплопроводность при 680 С, Вт/м К

Количество отсеиваемой после испытаний фракции менее 1 мм,%

| Способ изготовления огнеупорных теплоизоляционных порошков | 1982 |

|

SU1188147A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-07-15—Публикация

1989-05-31—Подача