1

Изобретение относится к изготовлению резиновых технических изделий и предназначено для изготовления крупногабаритных резиновых колец различного профиля.

Известна пресс-форма для изготовления кольцевых резиновых изделий, содержащая нижнюю и верхнюю полуматрицы и цилиндрический сердечник с канавками в виде участков с правой и левой нарезкой, центральные витки которой соединены между собой канавками, выполненными в сердечнике и в одной из полуматриц Llj.

Однако изготовляемые в этой прессформе резиновые кольца имеют тенденцию к большой скручиваемости, что значительно затрудняет их монтаж по месту эксплуатации и снижает надежность герметизации указанными кольцами в местах, работающих при избыточных давлениях рабочей среды.

На1Йолее близкой по технической сущности к предлагаемому изобретению является пресс-форма для изготовления коль-

цевых резиновых изделий, содержащая этажно расположенные две плиты, образующие незамкнутое формующее гнездо, и разъемные замыкающие вкладыши с криволинейными формующими гнездамиf2J

Недостатком известной пресс-формы является то, что она пригодна для изготовления кольцевых резиновых изделий ограниченного размера Например, в пресс- . форме с габаритами, соответствующими

10 размерам плит пресса 800Д8ОО мм, можно изготовить кольцо с максимальным диаметром 2,5 м. В настоящее же время в технике необходимо уплотнять емкости, диаметры которых достигают 2,5-10 м,

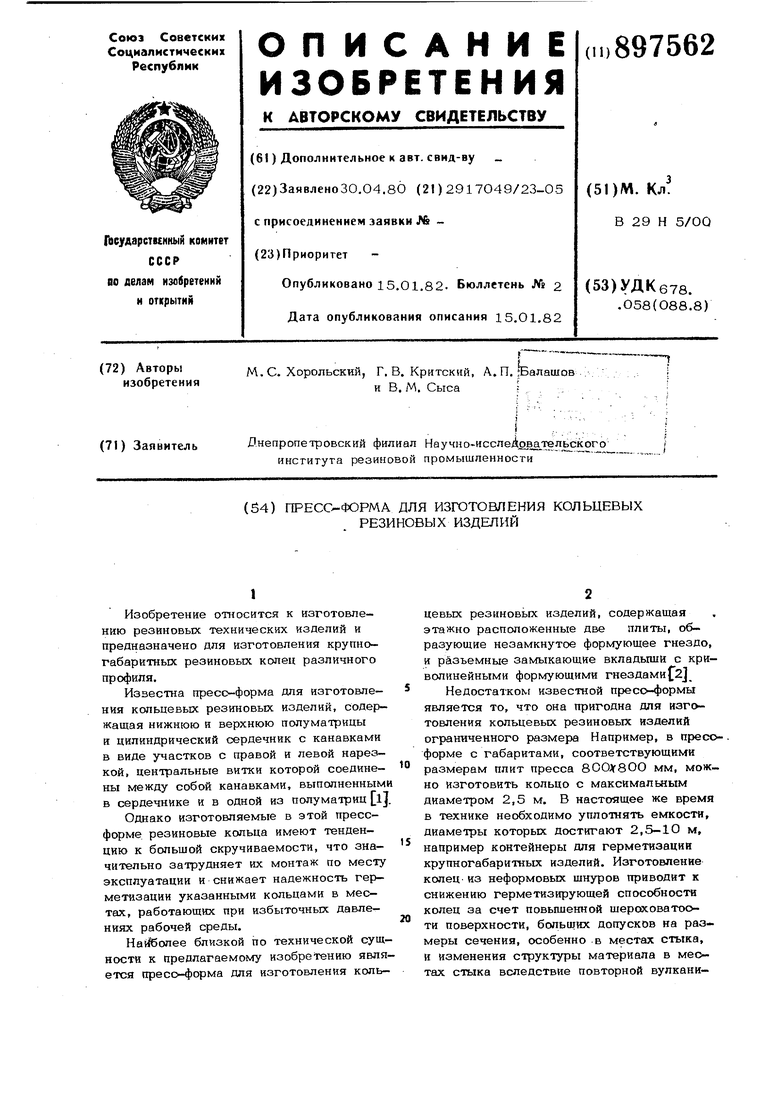

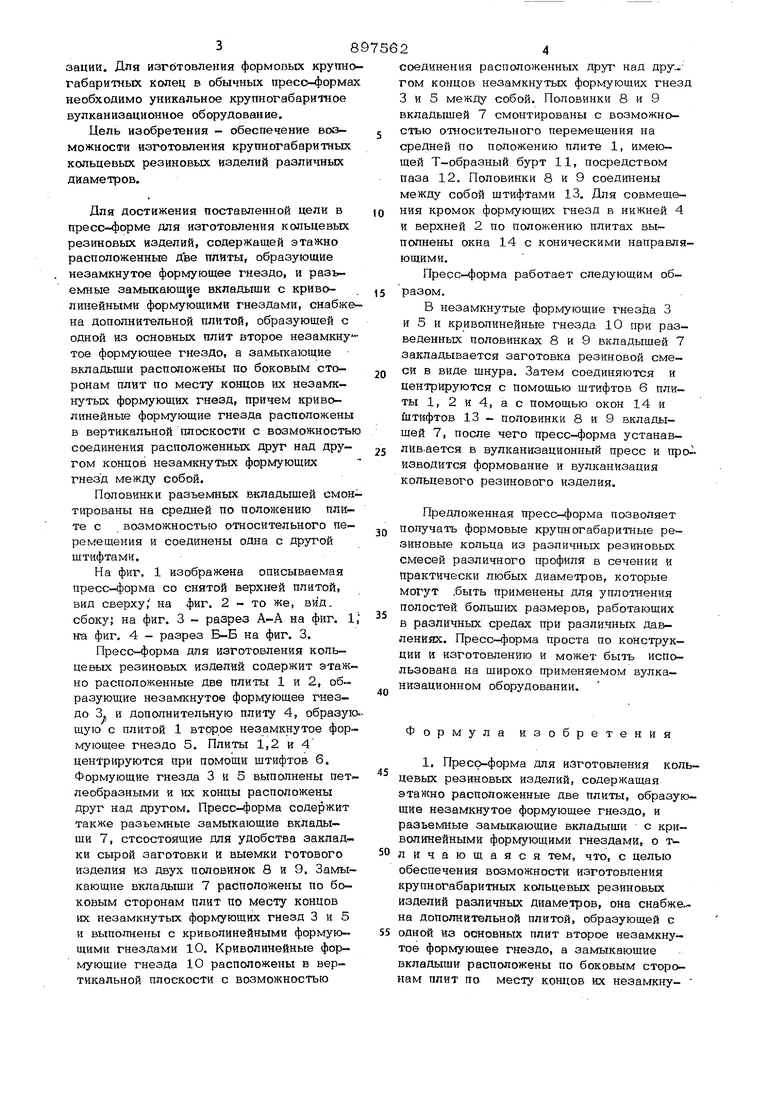

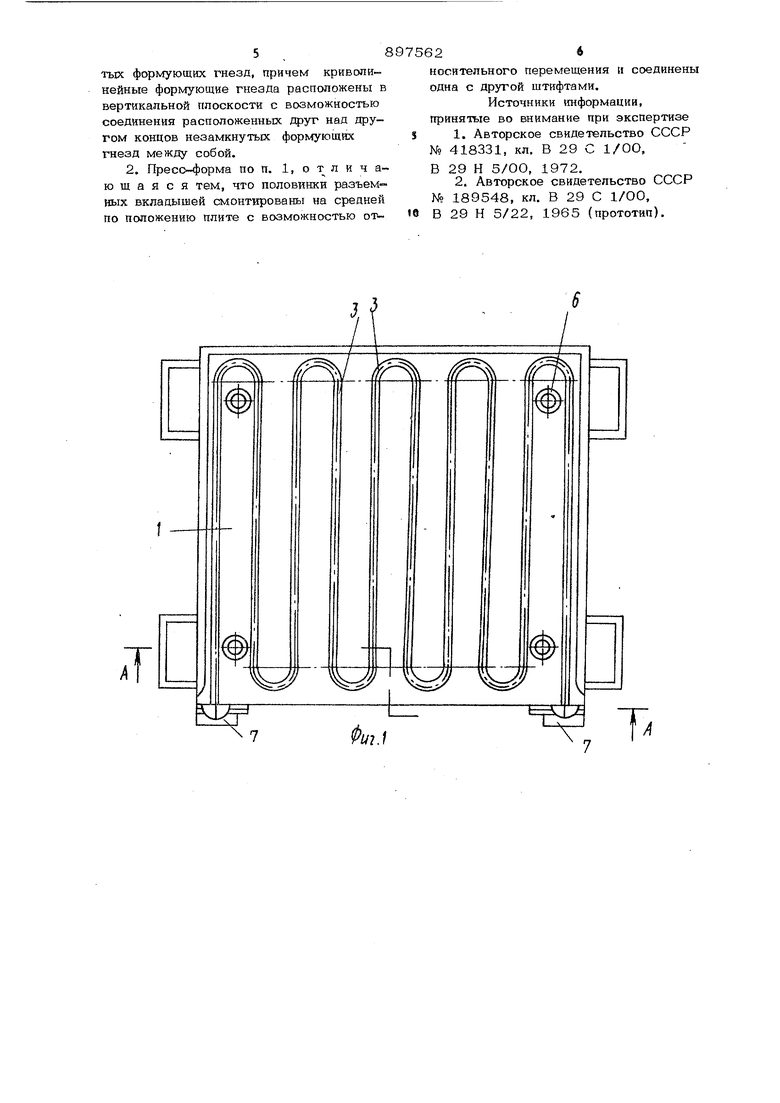

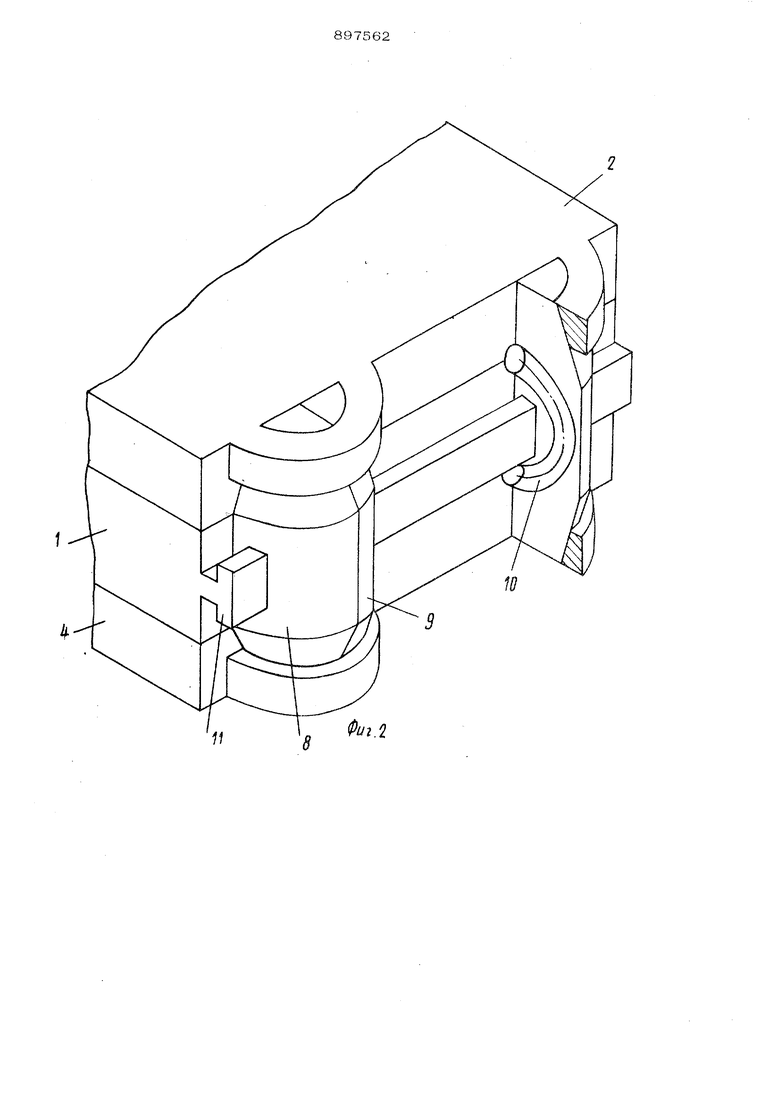

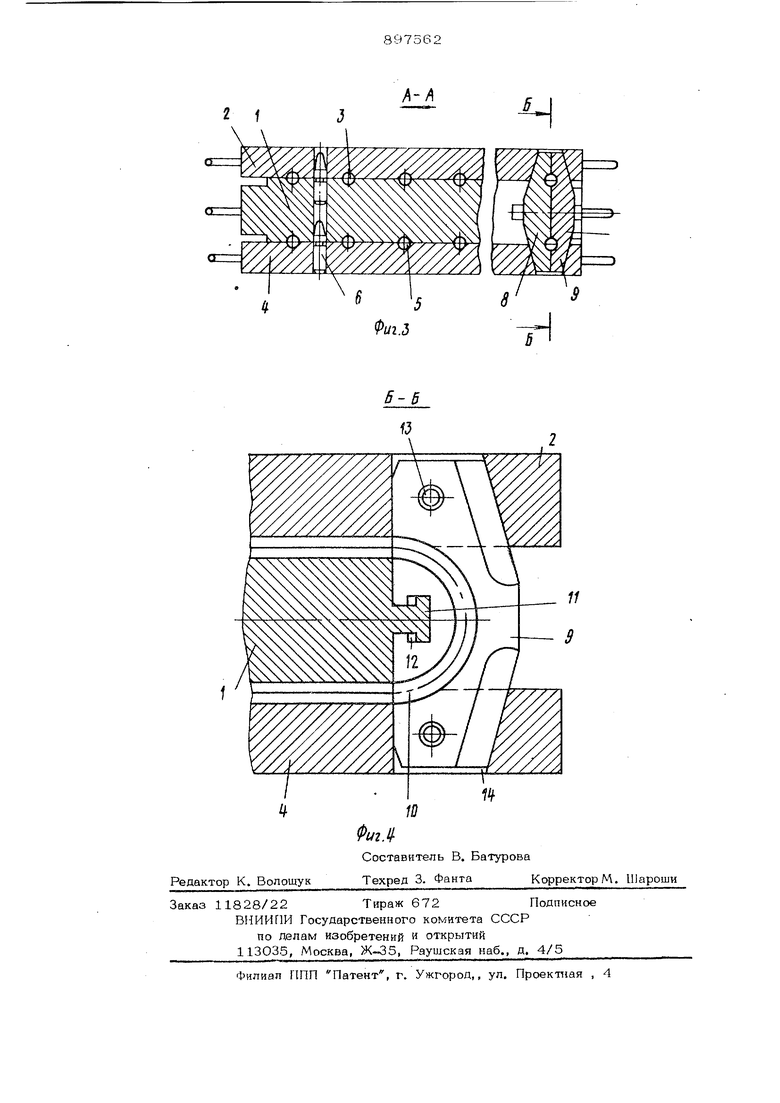

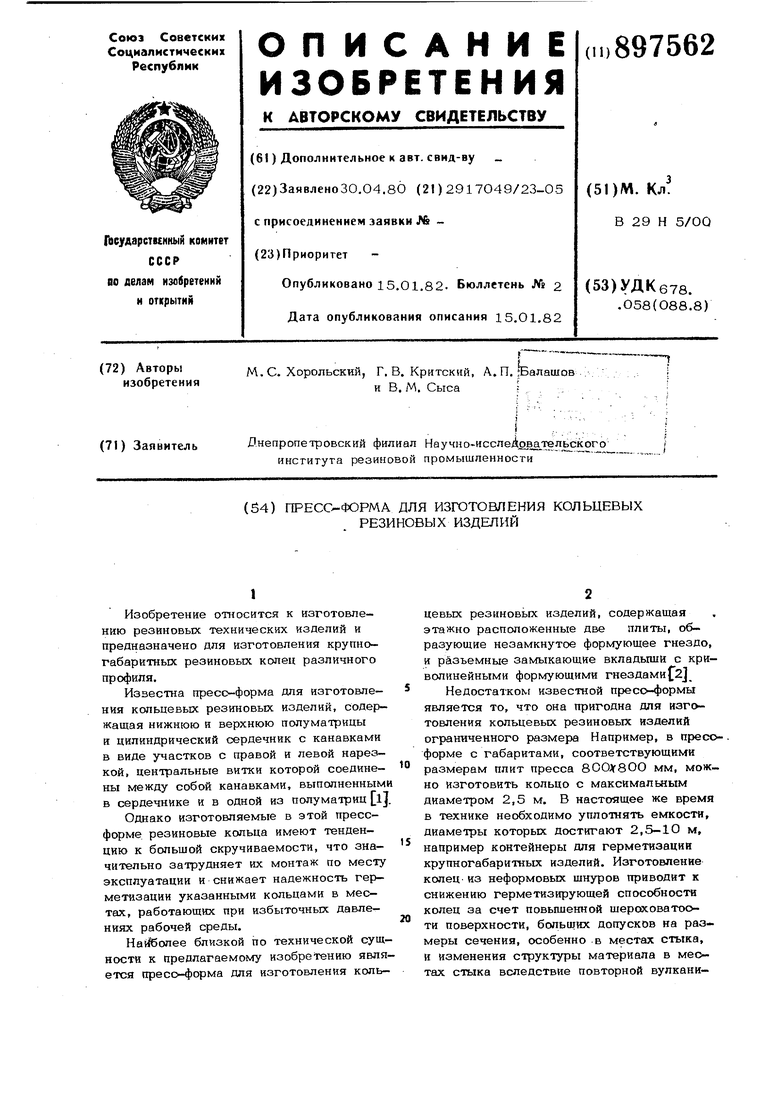

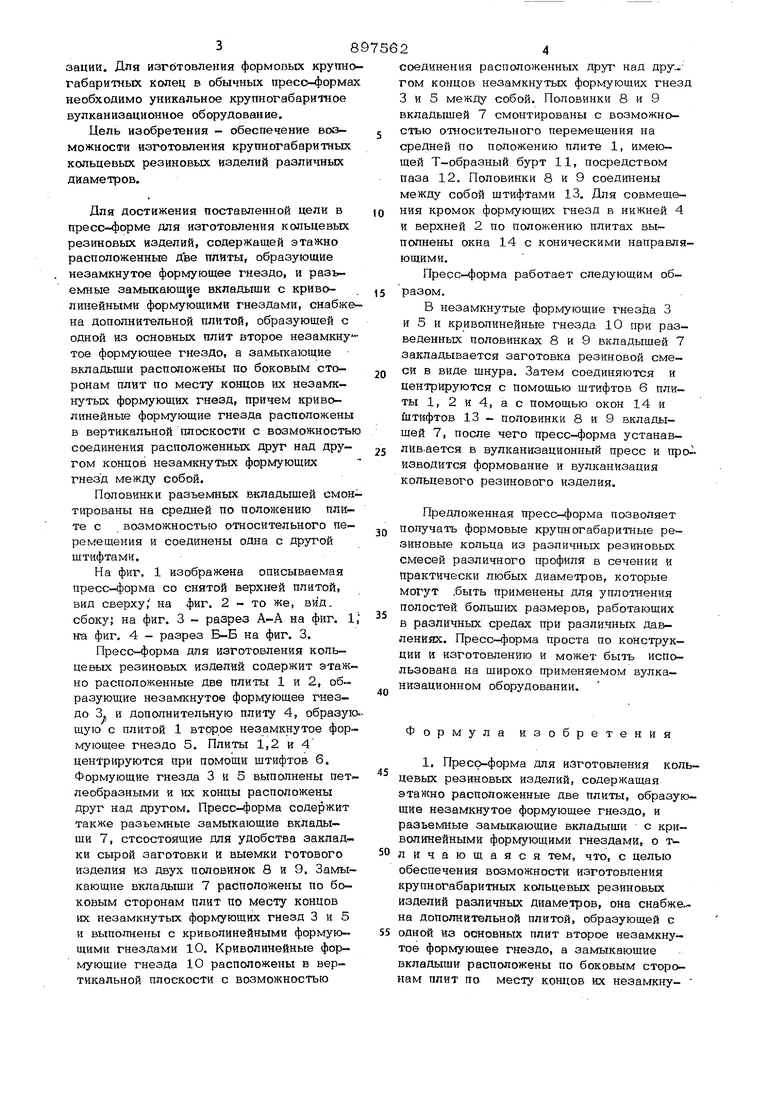

15 например контейнеры для герметизации крупногабаритных изделий. Изготовление колец- из неформовых шнуров приводит к снижению герметизирующей способности колец за счет повьпиенной шероховатоо20ти поверхности, больщих допусков на размеры сечения, особенно в местах стыка, и изменения структуры материала в местах стыка вследствие повторной вулканк3зации. Для изготовления формовых крупн габаритных колец в обычных пресс-форма необходимо уникальное крупногабаритное вулканизационное оборудование. Цель изобретения - обеспечение возможности изготовления крупногабаритных кольцевых резиновьис изделий различных диаметров. Для достижения поставленной цели в пресс-форме для изготовления кольцевых резиновых изделий, содержащей этажно расположенные две плиты, образующие незамкнутое формующее гнездо, и разъемные замыкающие вкладыши с криволинейными формующими гнездами, снабже на дополнительной плитой, образующей с одной из основных плит второе незамкну тое формующее гнездо, а замыкающие вкладьпии расположены по боковым сторонам плит по месту концов их незамкнутых формующих гнезд, причем криволинейные формующие гнезда расположены в вертикальной плоскости с возможность соединения расположенных друг над другом концов незамкнутых формующих гнезд между собой. Половинки разъемных вкладышей смон тированы на средней по положению плите с возможностью относительного перемещения и соединены одна с другой штифтами. На фиг. 1 изображена описываемая пресс-форма со снятой верхней плитой, вид сверху, на фиг. 2 то же, вид. сбоку) на фиг. 3 - разрез на фиг. 1 на фиг, 4 - разрез Б-Б на фиг. 3. Пресс-форма для изготовления кольцевых резиновых изделий содержит этаж но расположенные Две плиты 1 и 2, образующие незамкнутое формующее гнездо 3. и дополнительную плиту 4, образу щую с плитой 1 второе незамкнутое фор мующее гнездо 5. Плиты 1,2 и 4 центрируются при помощи штифтов 6, Формующие гнезда 3 и 5 выполнены пет леобразными и их концы расположены друг над другом. Пресс-форма содержит также разъемные замыкающие вкладыши 7, стсостояшие для удобства закладки сырой заготовки и выемки готового изделия из двух половинок 8 и 9. Замы кающие вкладъ1ши 7 расположены по боковым сторонам плит по месту концов их незамкнутъгх формующих гнезд 3 и 5 и выполнены с криволинейными формующими гнездами Ю. Криволинейные формующие гнезда 10 расположены в вертикальной плоскости с возможностью 2 соединения расположенных друг над другом концов незамкнутых формующих гнезд 3 и 5 между собой. Половинки 8 и 9 вкладышей 7 смонтированы с возможностью относительного перемещения на средней по положению плите 1, имеющей Т-образный бурт 11, посредством паза 12. Половинки 8 н 9 соединены между собой штифтами 13. Для совмеще- ния кромок формующих гнезд в нижней 4 и верхней 2 по положению плитах выполнены окна 14 с коническими направляющими. Пресс-форма работает следующим образом. В незамкнутые формующие гнезда 3 и 5 и криволинейные гнезда 10 при разведенньк половинках 8 и 9 вкладышей 7 закладывается заготовка резиновой смеси в виде шнура. Затем соединяются и центрируются с помощью штифтов 6 плиты 1, 2 и 4, а с помощью окон 14 и Штифтов 13 - половинки 8 и 9 вкладышей 7, после чего пресс-форма устанавлив.ается в вулканизационный пресс и производится формование и вулканизация кольцевого резинового изделия. Предложенная пресс-форма позволяет по,пучать формовые крупногабаритные резиновые кольца из различных резиновых смесей различного профиля в сечении и Практически любых диаметров, которые могут .быть применены для уплотнения полостей больших размеров, работающих в различных средах при различных давлениях. Пресс-форма проста по конструкции и изготовлению и может быть использована на широко применяемом вулканизационном оборудовании. Формула изобретения 1. Пресо-форма для изготовления кольцевых резиновых изделий, содержащая этажно расположенные две плиты, образующие незамкнутое формующее гнездо, и разьемные замыкающие вкладыши с криволинейными формующими гнездами, о тлнчающаяся тем, что, с целью обеспечения возможности изготовления крупногабаритных кольцевых резиновых изделий различных диаме.тров, она снабжена дополнительной плитой, образующей с одной из основных плит второе незамкнутое формующее гнездо, а замъткающие вкладъ1ши расположены по боковым сторонам плит по месту концов их незамкну-

тых формующих гнезд, причем криволинейные формующие гнезда расположены в вертикальной плоскости с возможностью соединения расположенных друг над другом концов незамкнутых формующих гнезд между собой.

2. Пресс-форма по п. 1, о т л и ч аю щ а я с я тем, что половинки разъемных вкладышей смонтированы на средней по положению плите с возможностью ог

носительного перемещения н соединены одна с другой штифтами.

Источники (шформации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 418331, кл. В 29 С 1/ОО,

В 29 Н 5/ОО, 1972.

2,Авторское свидетельство СССР

№ 189548, кл. В 29 С 1/00, В 29 Н 5/22, 1965 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления кольцевых резиновых изделий | 1982 |

|

SU1090579A1 |

| Литьевой вулканизанионный автомат "лмж" | 1957 |

|

SU117680A1 |

| Способ изготовления формовых резиновых изделий и приспособление для выполнения способа | 1955 |

|

SU106656A1 |

| Установка для изготовления формовых резиновых изделий | 1986 |

|

SU1705102A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1991 |

|

RU2029679C1 |

| Литьевой вулканизационный автомат гусеничного типа "ЛМЖ" | 1958 |

|

SU119331A1 |

| ПРЕССФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1966 |

|

SU189548A1 |

| Пресс-форма для сращивания отрезков кабеля и присоединения их к арматуре | 1982 |

|

SU1125686A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ КРУТОИЗОГНУТЫХ ПАТРУБКОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2008 |

|

RU2384380C1 |

| УСТРОЙСТВО ДЛЯ ВУЛКАНИЗАЦИИ ФОРМОВЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1939 |

|

SU56417A1 |

/f /f

J

V Ы

fe.f

А-А

Фиг.З

Авторы

Даты

1982-01-15—Публикация

1980-04-30—Подача