(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации алюмо-молибденового катализатора для гидрокрекинга жидких углеводородов | 1979 |

|

SU882596A1 |

| Способ регенерации алюмомолибденового катализатора для гидрокрекинга жидких углеводородов | 1986 |

|

SU1384328A1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2008 |

|

RU2460581C2 |

| УСТРОЙСТВО И СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА | 2006 |

|

RU2411284C2 |

| КОМПЛЕКСНЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ АКТИВНОСТИ КАТАЛИЗАТОРОВ ГИДРОПРОЦЕССОВ | 2020 |

|

RU2748975C1 |

| РЯД ЗОН ВЫЖИГАНИЯ КАТАЛИЗАТОРА С НЕЗАВИСИМЫМИ КОНТУРАМИ ЦИРКУЛЯЦИИ | 2012 |

|

RU2574385C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2007 |

|

RU2454390C2 |

| Способ регенерации цеолитсодержащего катализатора крекинга | 1972 |

|

SU1080730A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ АКТИВНОСТИ КАТАЛИЗАТОРОВ ГИДРОГЕНИЗАЦИОННЫХ ПРОЦЕССОВ | 2008 |

|

RU2358805C1 |

| КАТАЛИЗАТОРЫ | 2009 |

|

RU2497590C2 |

СПОСОБ РЕГЕНЕРАЦИИ АЛЮМОМОЛИБДЕНОВОГО КАТАЛИЗАТОРА ГИДРОКРЕКИНГА ШЩКИХ УГЛЕВОДОРОДОВ путем, обработки отработанного катализатора кислородсодержащим газом при повьшенной гемперат гре, отличающийся тем, что, с целью интенсификации процесса, обработку ведут в поле высокочастотной плазмы кислорода при 100300°С и остаточном давлении 100200 мм рт.ст.

ел

INO

tsd

Изобретение относится к способам регенерации окисных катализаторов, в частности к способу регенерации алюм молйбденового катализатора гидрокрекинга жидких углеводородов. Известен способ регенерации алюмо кобальтмолибденового катализатора гидрокрекинга, заключающийся в обработке отработанного катализатора кислородсодержащим газом в присутстВИИ двуокиси углерода при 540--580 С и давлении 10 атм. Углекислый газ вводят в реактор дифференцированно по его высоте с целью увеличения ин тенсивности выжига углеродистых отЛоже НИИ, сохранения фазового и химического составов катализатора 1 . Однако известный способ характери зуется йедостаточно полным восстанов лением активности, так как степень превращения н-гептана в присутствии регенерированного по этому способу катализатора составляет только 60%. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ реге нерации алюмомолибденового катализатора гидрокрекинга жидких углеводоро дов, заключающийся в обработке отработанного катализатора кислородсодер жащим газом в присутствии сернистого ангидрида в количестве 0,02-0,5 об.% и температуре 450-540°С 12 }. Однако данный способ регенерации характеризуется достаточно продолжительным временем {60 ч) и высокой температурой (450-540 С), что приводит к локальным перегревам катализатора и снижению производительности как процесса регенерации, так и процесса гидрокрекинга жидких углеводородов. Цель изобретения интенсификация fпроцесса регенерации. Поставленная цель достигается тем, что согласно способу регенерации алюмомолибденового катализатора гидрокрекинга жидких углеводородов, заключающемуся в обработке отработанно го катализатора кислородсодержащим газом при повьшенной температуре, об работку ведут в поле высокочастотной плазмы кислорода при ЮО-ЗОО С и остаточном давлении 100-200 мм рт.ст. При регенерации катализатора в по ле высокочастотной плазмы кислорода происходит поверхностное горение образовавшихся в процессе гидрокрекинга углеродистых отложений с одновременным окислением компонентов катализатора при снижении вероятности локальньпс перегревов. В процессе регенерации, осуществляемой в токе ионизированного газа, не происходит рекристаллизации подложки катализатора (AI-O) и не агломерируется промотирующий компонент Мо 0 . При интенсивном горении в плазме сохраняется высокой концентрация восстановленных форм Мо, в основном, Мо . Кроме того, в результате направленной регенерации за счет сохранения части углерода в отложениях сохраняется механическая прочность катализатора, что дает возможность многократно и эффективно его использовать. Продолжительность регенерации сокращается до 1,5 ч. Пример 1. Проводят гидрокрекинг сырой бензольно-толуольной фракции при 480 С, объемной скорости 0,5 чи давлении 10 атм, в присутствии промьшшенного алюмомолибденового катализатора. После 1500 ч работы катализатора степень превращения н-гептана снижается с 75 до 30%, катализатор содержит углеродистые отложения в расчете на С эл. 8 вес.% и 5 эл. 0,6 вес.%. Отработанный катализатор в количестве 100 г помещают в реактор из кварцевого стекла. Затем из реактора откачивают воздух до остаточного давления 10 мм рт.ст., после чего в реактор подают кислород из баллона со. скоростью 200 мл/ч. По достижении в реакторе давления 100 мм рт.ст. подачу кислорода прекращают и реактор помещают в .промьшшенную установку ЛГЕ-ЗБ с реконструированным источником высокочастотного поля. Температуру в зоне горения поддерживают 200°С. По истечении 1,5 ч, достаточных по предварительным расчетам для удаления отложений с катализатора, образец катализатора выгружают из реактора и исследуют его физико-химические свойства. Активность регенерированного катализатора оценивают на импульсной установке реактор-хроматограф по степени превращения н-гептана. Для этого регенерированный катализатор в количестве 1 г помещают в реактор, нагретый до 550°С, и пропускают водород со скоростью 60 мл/мин, затем вводят н-гептан импульсно по 3 мкл. Степень превращения н-гептана

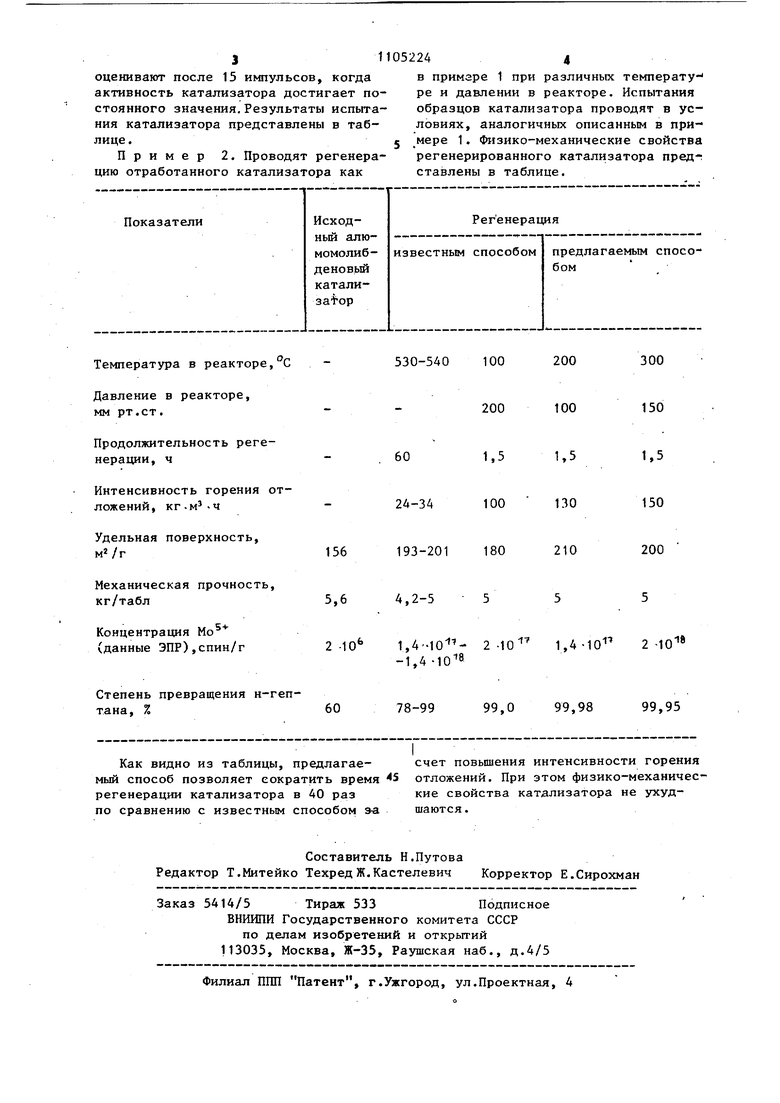

оценивают после 15 импульсов, когда активность катализатора достигает постоянного значения. Результаты испытания катализатора представлены в таблице.

Пример 2. Проводят регенерацию отработанного катализатора как

в примзре 1 при различных температу- ре и давлении в реакторе. Испытания образцов катализатора проводят в условиях, аналогичных описанным в примере 1. Физико-механические свойства регенерированного катализатора предл ставлены в таблице.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ регенерации алюмо-молибденового катализатора для гидрокрекинга жидких углеводородов | 1979 |

|

SU882596A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-30—Публикация

1982-12-27—Подача