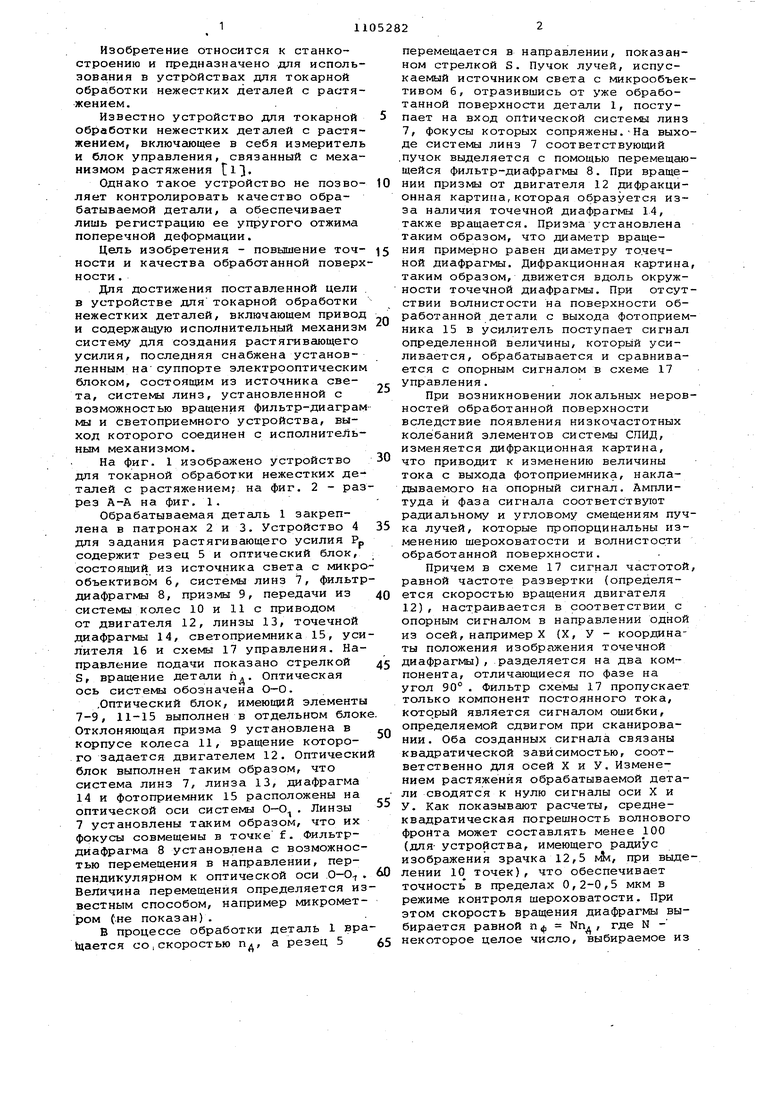

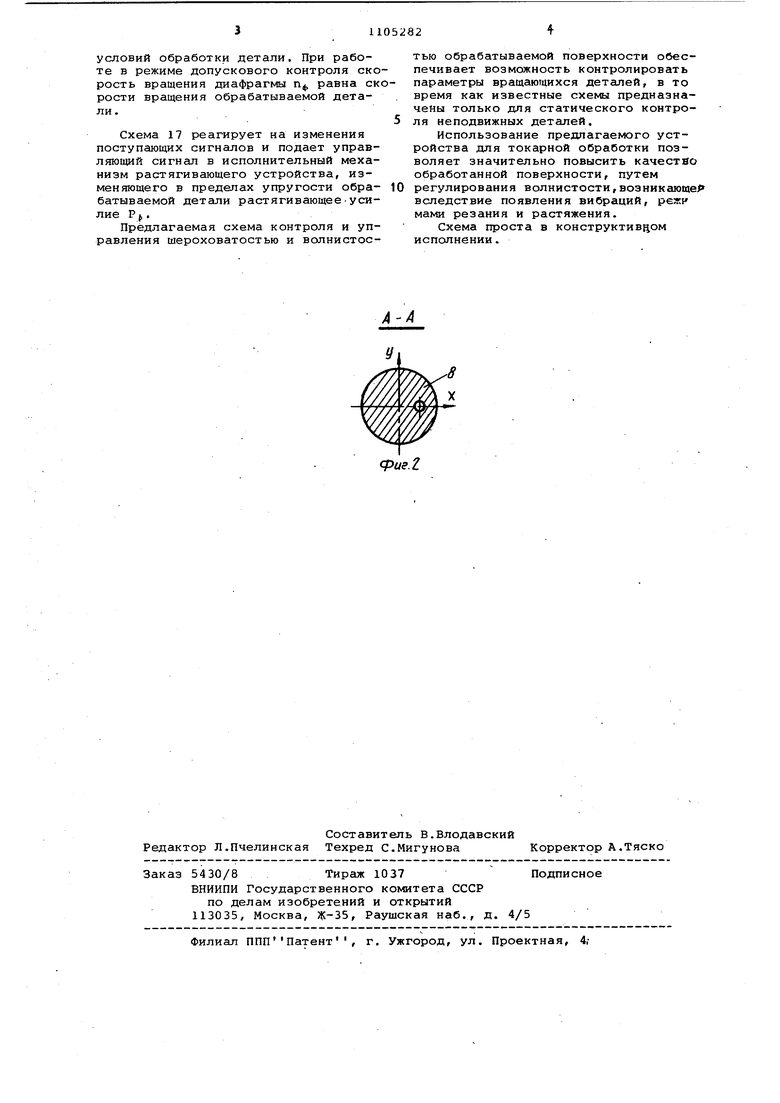

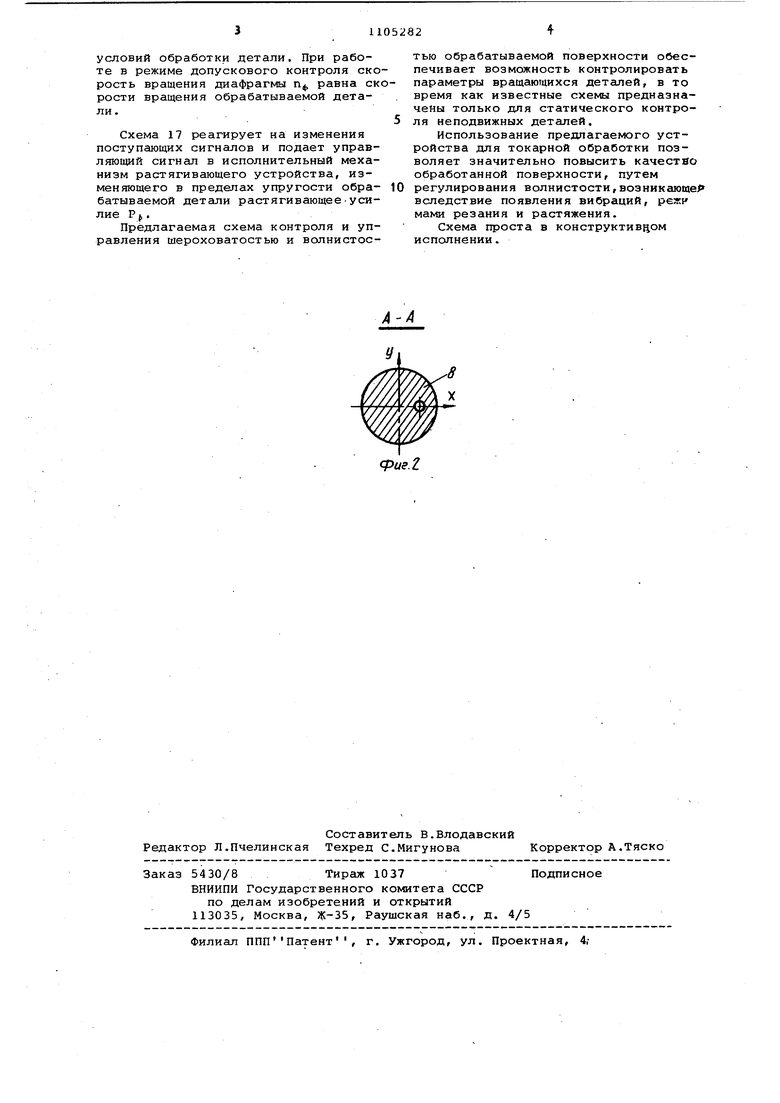

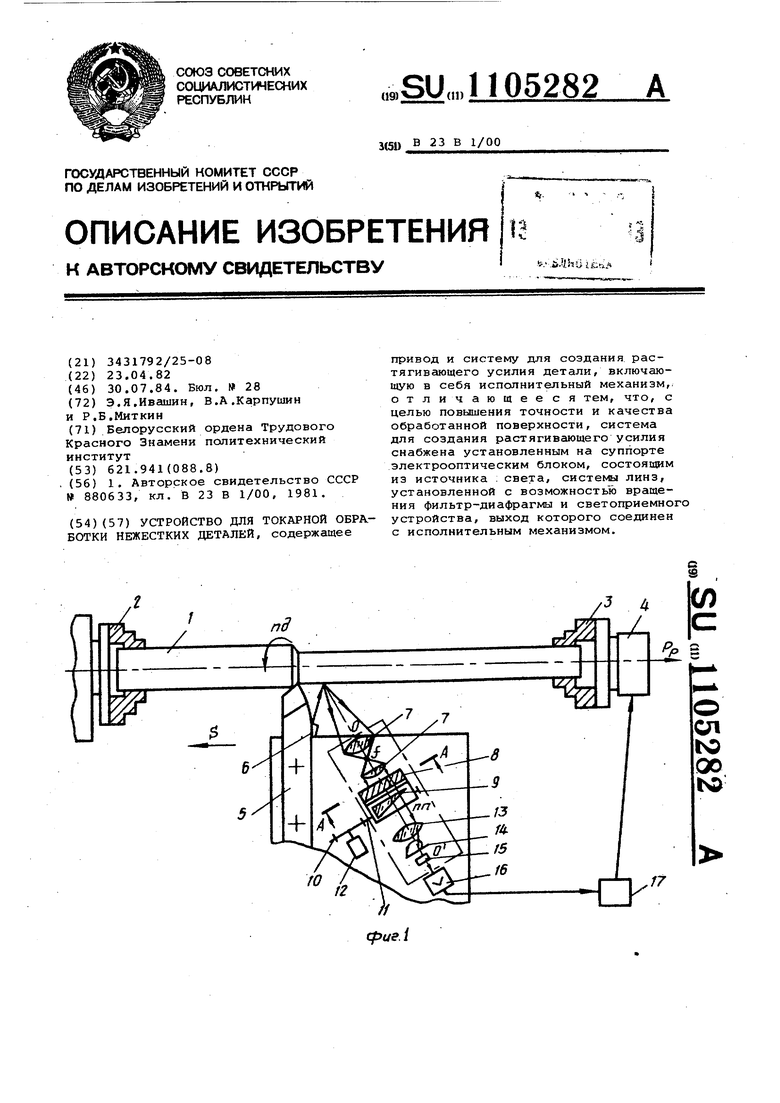

Изобретение относится к станкостроению и предназначено для исполь зования в устройствах для токарной обработки нежестких деталей с растя жением. Известно устройство для токарной обработки нежестких деталей с растя жением, включающее в себя измерител и блок управления, связанный с меха низмом растяжения til. Однако такое устройство не позво ляет контролировать качество обрабатываемой детали, а обеспечивает лишь регистрацию ее упругого отжима поперечной деформации. Цель изобретения - повышение точности и качества обработанной поверх ности . Для достижения поставленной цели в устройстве для токарной обработки нежестких деталей, включающем привод и содержащую исполнительный механизм систему для создания растягивающего усилия, последняя снабжена установленным насуппорте электрооптическим блоком, состоящим из источника света, системы линз, установленной с возможностью вращения фильтр-диаграм мы и светоприемного устройства, выход которого соединен с исполнительным механизмом. На фиг. 1 изображено устройство для токарной обработки нежестких деталей с растяжением; на фиг. 2 - раз рез А-А на фиг. 1. Обрабатываемая деталь 1 закреплена в патронах 2 и 3. Устройство 4 для задания растягивающего усилия Рр содержит резец 5 и оптический блок, состоящий из источника света с микро объективом 6, системы линз 7, фильтр диафрагмы 8, призмы 9, передачи из системы колес 10 и 11 с приводом от двигателя 12, линзы 13, точечной диафрагмы 14, светоприемника 15, уси лителя 16 и схемы 17 управления. Направление подачи показано стрелкой S, вращение детали Пд. Оптическая ось системы обозначена О-О. .Оптический блок, имеющий элементы 7-9, 11-15 выполнен в отдельном блок Отклоняющая призма 9 установлена в корпусе колеса 11, вращение которого задается двигателем 12. Оптически блок выполнен таким образом, что система линз 7, линза 13, диафрагма 14 и фотоприемник 15 расположены на оптической оси системы О-О. Линзы 7 установлены таким образом, что их фокусы совмещены в точке f. Фильтрдиафрагма 8 установлена с возможное тью перемещения в направлении, перпендикулярном к оптической оси О-О Величина перемещения определяется из вестным способом, например микрометром (.не показан) . В процессе обработки деталь 1 вра Ь1ается со, скоростью Пд, а резец 5 перемещается в направлении, показанном стрелкой S. Пучок лучей, испускаемый источником света с микрообъективом 6, отразившись от уже обработанной поверхности детали 1, поступает на вход oпtичecкoй системы линз 7, фокусы которых сопряжены.-На выходе системы линз 7 соответствующий .пучок выделяется с помощью перемещающейся фильтр-диафрагмы 8. При вращении приз2 1ы от двигателя 12 дифракционная картима,которая образуется изза наличия точечной диафрагмы 14, также вращается. Призма установлена таким образом, что диаметр вращения примерно равен диаметру точечной диафрагмы. Дифракционная картина, таким образом, движется вдоль окружности точечной диафрагмы. При отсутствии волнистости на поверхности обработанной детали с выхода фотоприемника 15 в усилитель поступает сигнал определенной величины, которь й усиливается, обрабатывается и сравнивается с опорным сигналом в схеме 17 управления. . При возникновении локальных неровностей обработанной поверхности вследствие появления низкочастотных колебаний элементов системы СПИД, изменяется дифракционная картина, что приводит к изменению величины тока с выхода фотоприемника, накладываемого На опорный сигнал. Амплитуда и фаза сигнала соответствуют радиальному и угловому смещениям пучка лучей, которые пропорцингшьны изменению шероховатости и волнистости обработанной поверхности. Причем в схеме 17 сигнал частотой, равной частоте развертки (определяется скоростью вращения двигателя 12), настраивается в соответствии с опорным сигналом в направлении одной из осей, например X (X, У - координаты положения изображения точечной диафрагмы), разделяется на два компонента, отличающиеся по фазе на угол 90° . фильтр схемы 17 пропускает только компонент постоянного тока, который является сигналом ошибки, определяемой сдвигом при сканировании. Оба созданных сигнала связаны квадратической зависимостью, соответственно для осей X и У. Изменением растяжения обрабатываемой детали сводятся к нулю сигналы оси X и У. Как показывают расчеты, среднеквадратическая погрешность волнового фронта может составлять менее 100 (для- устройства, имеющего радиус изображения зрачка 12,5 г, при выделении 10 точек), что обеспечивает точность в пределах 0,2-0,5 мкм в режиме контроля шероховатости. При этом скорость вращения диафрагмы выбирается равной п ф Nn , где N некоторое целое число, выбираемое из

условий обработки детали. При работе в режиме допускового контроля скорость вращения диафрагмы п равна скорости вращения обрабатываемой детали.

Схема 17 реагирует на изменения поступающих сигналов и подает управляющий сигнал в исполнительный механизм растягивающего устройства, изменяющего в пределах упругости обрабатываемой детгши растягивающее-усилие Р(,,

Предлагаемая схема контроля и управления шероховатостью и волнистостью обрабатываемой поверхности обеспечивает возможность контролировать параметры вращающихся деталей, в то время как известные схемы предназначены только для статического контроля неподвижных деталей.

Использование предлагаемого устройства для токарной обработки позволяет значительно повысить качество обработанной поверхности, путем регулирования волнистости,возникающе вследствие появления вибраций, режи мами резания и растяжения.

Схема проста в конструктив||ом исполнении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления металлорежущим станком | 1981 |

|

SU1000157A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2003 |

|

RU2245516C2 |

| Устройство для измерения голографических характеристик фоторегистрирующих сред | 1984 |

|

SU1254428A1 |

| Устройство для контроля дефектовпОВЕРХНОСТи ТЕл ВРАщЕНия | 1979 |

|

SU798567A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАЗМЕРОВ ДЕТАЛЕЙ | 1999 |

|

RU2158416C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОСТРАНСТВЕННОГО ПОЛОЖЕНИЯ ГРАНИЦЫ ОБЪЕКТА | 1999 |

|

RU2157964C1 |

| Способ для контроля геометрических размеров протяженных объектов и устройство для его осуществления | 1981 |

|

SU1017918A1 |

| ОПТИКО-ЭЛЕКТРОННЫЙ ЗАМОК (ЕГО ВАРИАНТ) | 1992 |

|

RU2062856C1 |

| Устройство управления процессом резания | 1983 |

|

SU1076859A1 |

| УСТРОЙСТВО КОНТРОЛЯ ТОЧНОСТИ ОБРАБОТКИ ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2010 |

|

RU2452595C2 |

УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ НЕЖЕСТКИХ ДЕТАЛЕЙ, содержащее привод и систему для создания растягивающего усилия детали, включающую в себя исполнительный механизм,/ отличающее ся тем, что, с целью повьлиения точности и качества обработанной поверхности, система для создания растягивгиощего усилия снабжена установленным на суппорте электрооптическим блоком, состоящим из источника : света, системы линз, установленной с возможностью вращения фильтр-диафрагмы и светоприемного устройства, выход которого соединен с исполнительным механизмом. (рие.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ механической обработки нежестких деталей | 1980 |

|

SU880633A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-07-30—Публикация

1982-04-23—Подача