Изобретение относится к автоматическому управлению и может быть использовано в систамах управления процессом механической, обработки металлов на металлорежущих станках.

Известна система адаптивного управления процессом резания, содержащая датчик вибраций, первый фильтр, настроенный на пропускание частот л составляющей внешних колебаний, второй фильтр, настроенный на пропускание частоты собственных колебаний два типовых детектора, три пороговых выключателя, элементы И и ИЛИ, сравнивающий элемент и блок передачи сигнала 1 .

Известна также система автоматического управления токарным станком, содержащая датчик усилия резания, датчик температуры, функциональный преобразователь, интегратор, звено сравнения, датчик числа оборотов и установочное звено 2 .

Недостатками этих систем управления являются конструктивная сложность и низкая скорость получения информации вследствие применения только электронных элементов.

Известна также система адаптивного управления металлорежущими станками, состоящая из когерентного оптического процессора, содержащего лазер,- расширитель пучка излучения, диафрагму, систему зеркал,акустооптический модулятор, цилиндрическую Фурье-линзу, приемное устройство, и электронной систелы формирования команд управления, содержащей датчик вибраций инструмента, который выпол10нен в виде световых карандашей, а также усилитель и фильтр, причем последний подключен к входу когерентного оптического процессора, к выходу которого подключена ЭВМ, имеющая

15 управляющие выходы для подключения к приводу подач станка pj.

Недостатками этой систелы являются низкая эффективность обработки деталей на металлорежущих станках,

20 а также низкие надежность и быстродействие.

.Цель изобретения - повышение эфт фективности обработки детгшей на металлорежущих станках, а также повышение надежности и быстродействия

25 всей, система уПравления в целом.

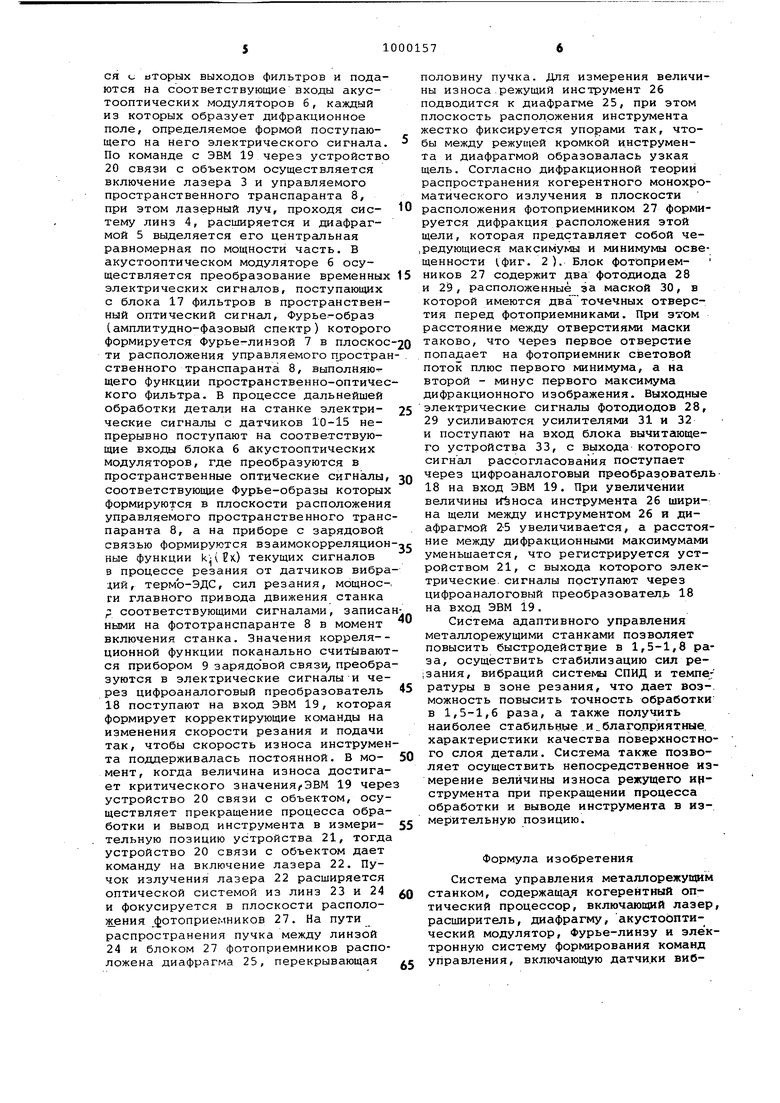

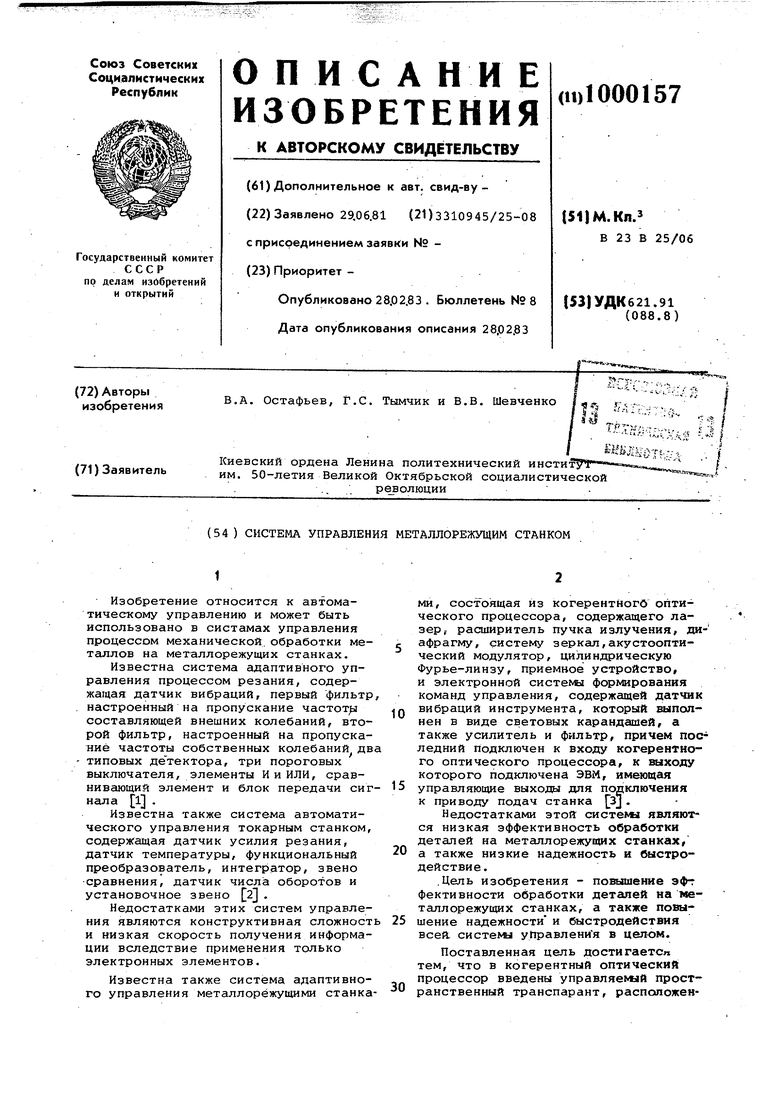

Поставленная цель достигается тем, что в когерентный оптический процессор введены управляемый прост30ранственный транспарант, расположенный в задней фокальной плоскости Фурье-линзы, а также прибор зарядовой связи, расположенный на двойном фокусном расстоянии от Фурье-линзы соединенный с цифроаналоговым преоб разователем, а в электронной систем формирования.команд управления выходы датчиков термо-ЭДС пары инструмент - деталь, составляюгцих сил . и мощности привода главного движения станка соединены с соответ ствующими усилителями и фильтрар-га, выходы которых соединены через циф роаналогоЕий преобразователь с ЭВМ, а также к входу когерентного оптиче кого процессора, причем к выходу последнего последовательно подключе ны цифроаналоговый преобразователь, ЭВМ и устройство связи с объектом, выходы которого параллельно подключ ны к управляемому пространственному транспаранту и к устройству непосред ственного измерения величины износа - инструмента, состоящего из лазера, оптической системы, диафрагмы, блока фотоприемников, содержащего два фото диода и маску, а также два усилителя, вычита(ощего устройст ва, причем выходы измерительного устройства сое динены через цифроаналоговый преобразователь с ЭВМ. На фиг, 1 показана система адаптивного управления, общий вид; на фиг. 2 - блок фотоприемников. Система состоит из когерентного оптического процессора 1 и электронной система 2 формирования команд управления пpивoдalvIи металлорежущего станка. Когерентный оптический процессор 1 содержит лазер 3, расширитель 4 пучка излучения, диафрагму 5, блок б акустооптических модуляторов света,, установленных в- передней фокальной плоскости цилиндрической Фурье-линзы 7, управляемый простран.ственный транспорант 8, расположенный в задн:ей фокальной плоскости Фурье-линзы 7р прибор 9 зарядовой связи, установленный на двойном фокусном расстоянии от Фурье-линзы 7. Электронная система 2 формирования команд управления содержит датчики 10-12 составляющих сил резания, датчик 13 термо-ЭДС пары инструмент деталь, дс.тчик 14 вибраций инструмента и Дс.тчик 15 мощности привода главного движения станка. Выходы датчиков 10-15 подключены через соответствугощие у.силители 16 и фильтры 17 к входу когерентного оптического процессоре. 1, к выходу которого последовательно подключены цифроанало.го вый преобразователь 18,ЭВМ 19 и устрой ство 20 свя:зи с объектом,к которому параллельно подключены управляемый прос ранственньгй транспарант 8 и устройство 21 непосредственного измерения износа инструмента. Устройство 21 состоит из лазера 22, оптических систем 23 и 24, диафрагг и 25, инструмента 26, блока 27 фотоприемников, содержащего два фотодиода 28 и 29, маску 30, а также два усилителя 31 и 32, и вычитающего устройства 33, выходы измерительного устройства соединены через цифроаналоговый преобразователь с ЭВМ. Устройство 20 связи с объектом (УСО) представляет собой комплект блоков преобразования сигналов, в состав которых входят аналого-цифровые преобразователи, цифроаналоговые преобразователи, демодуляторы, преобразователи гидравлических и пневматических сигналов в цифровые электрические сигналы. Управляющий транспарант 8 представляет собой реверсивный носитель оптических изображений, выполненный на базе фототермопластической пластины, стирание изображений с которой выполняется электрическим напряжением. . Такие фототермопластические транспаранты работают следующим образом. Приложив определенное напряжение через электроды к плacтинe нa нее троецируют изображение, которое фиксируется на ней. Путем повышения напряжения до определенной величины это изображение можно стереть и записать новое. Таким образом, процесс записи и стирания изображений выполняется электрическим напряжением по командам с ЭВМ через УСО 20. Фильтрация изображения транспарантом 8 выполняется следующим образом. На транспарант 8 записывается изображение, которое в дальнейшем является операционным сигналом, фильтрующим любое другое изображение, проецируемое на фототранспарант 8, моделируя световой поток, формирующий текущее изображение. Система адаптивного управления металлорежущими станками работает следующим образом. С датчиков: 10-12, составляющих сил резания, 13 термо-ЭДС пары инструмент - деталь, 14 вибраций инструмента, 15 мощности привода главного движения станка снимаются электрические сигналы, которые усиливаются в соответствующих усилителях 16 и поступают в соответствующие фильтры 17, с первых выходов которых снимаются постоянные составляющие электрических сигналов и подаются через цифроаналоговый преобразователь 18 в ЭВМ 19 . На основании постоянных составляющих в ЭВМ 19 формируются команды на изменения скорости резания и скорости подачи. Переменные составляющие электрических сигнашов снимаются u вторых выходов фильтров и подаются на соответствующие входы акустооптических модуляторов 6, каждый из которых образует дифракционное поле, определяемое формой поступающего на него электрического сигнала. По команде с ЭВМ 19 через устройство 20 связи с объектом осуществляется включение лазера 3 и управляемого пространственного транспаранта 8, при этом лазерный луч, проходя сиетему линз 4, расширяется и диафрагмой 5 выделяется его центральная равномерная по мощности часть. В акустооптическом модуляторе 6 осуществляется преобразование временных электрических сигналов, поступающих с блока 17 фильтров в пространственный оптический сигнал, Фурье.-образ (амплитудно-фазовый спектр) которого формируется Фурье-линзой 7 в плоскос ти расположения управляемого п ространственного транспаранта 8, выполняющего функции пространственно-оптического фильтра. В процессе дальнейшей обработки детали на станке электрические сигналы с датчиков 10-15 непрерывно поступают на соответствующие входы блока 6 акустооптических модуляторов, где преобразуются в пространственные оптические сигналы, соответствующие Фурье-образы которых формируются в плоскости расположения управляемого пространственного транспаранта 8, а на приборе с зарядовой связью формируются взаимокорреляцион ные функции k;j(2K) текущих сигналов в процессе резания от датчиков вибраций, термо-ЭДС, сил резания, мощноеги главного привода движения станка р соответствующими сигналами, записа ными на фототранспаранте 8 в момент включения станка. Значения корреля- ционной функции поканально счит4з1ваются прибором 9 зарядовой связи преобразуются в электрические сигналы и через цифроаналоговый преобразователь 18 поступают на вход ЭВМ 19, которая формирует корректирующие команды на изменения скорости резания и подачи так, чтобы скорость износа инструмента поддерживалась постоянной. В момент, когда величина износа достигает критического значениЯ(«ЭВМ 19 чере устройство 20 связи с объектом, осуществляет прекращение процесса обработки и вывод инструмента в измерительную позицию устройства 21, тогда устройство 20 связи с объектом дает команду на включение лазера 22. Пучок излучения лазера 22 расширяется оптической системой из линз 23 и 24 и фокусируется в плоскости расположения фотоприемников 27. На пути распространения пучка между линзой 24 и блоком 27 фотоприемников расположена диафрагма 25, перекрывающая

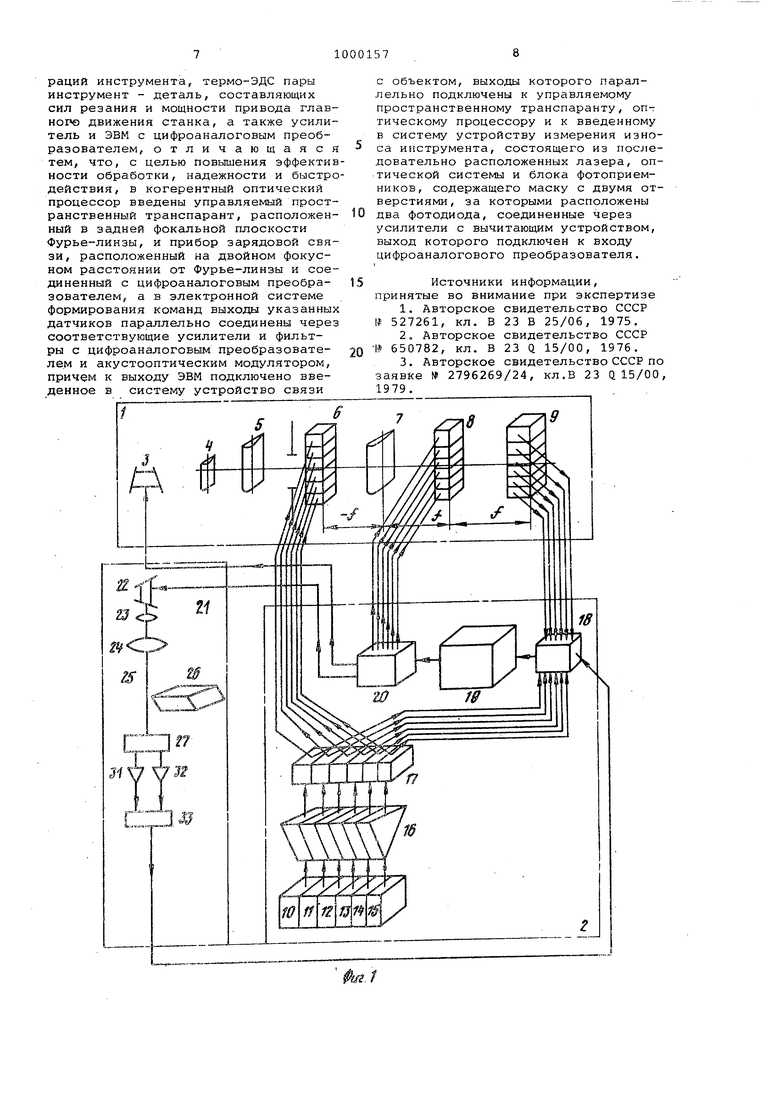

половину пучка. Для измерения величины износа режущий инструмент 26 подводится к диафрагме 25, при этом плоскость расположения инструмента жестко фиксируется упорами так, чтобы между режущей кромкой и.нструмента и диафрагмой образовалась узкая щель. Согласно дифракционной теорий распространения когерентного монохроматического излучения в плоскости расположения фотоприемником 27 формируется дифракция расположения этой щели, которая представляет собой че,редующиеся максимумы и минимумы освещенности фиг. 2). Блок фотоприемников 27 содержит два фотодиода 28 и 29, расположенные за маской 30, в которой имеются два точечных отверстия перед фотоприемниками. При этом расстояние между отверстиями маски таково, что через первое отверстие попадает на фотоприемник световой поток плюс первого минимума, а на второй - минус первого максимума дифракционного изображения. Выходные электрические сигналы фотодиодов 28, 29 усиливаются усилителями 31 и 32 и поступают на вход блока вычитгиощего устройства 33, с выхода которого сигнал рассогласования поступает через цифроаналоговый преобразовател18 на вход ЭВМ 19. При увеличении величины износа инструмента 26 ширина щели между инструментом 26 и диафрагмой 2-5 увеличивается, а расстояние между дифракционными максимумами уменьшается, что регистрируется устройством 21, с выхода которого электрические, сигналы поступают через цифроансшоговый преобразователь 18 на вход ЭВМ 19.

Система адаптивного управления металлорежущими станками позволяет повысить быстродейств ие в 1,5-1,8 раза, осуществить стабилизацию сил ре;зания, вибраций системы СПИД и температуры в зоне резания, что дает возможность повысить точность обработкив 1,5-1,6 раза, а также получить наиболее стабильные.и благоприятные. характеристики качества поверхностного слоя детали. Система также позволяет осуществить непосредственное измерение величины износа режущего инструмента при прекращении процесса обработки и выводе инструмента в измерительную позицию.

Формула изобретения

Система управления металлорежущим станком, содержаща.я когерентный оптический процессор, включающий лазер, расширитель, диафрагму, акустооптический модулятор, Фурье-линзу и электронную систему формирования команд управления, включающую датчики вибраций инструмента, термо-ЭДС пары инструмент - деталь, составляющих сил резания и мощности привода главноро движения станка, а также усилитель и ЭВМ с цифроаналоговым преобразователем, отличающаяся тем, что, с целью повышения эффективности обработки, надежности и быстродействия, в когерентный оптический процессор введены управляемый пространственный транспарант, расположенный в задней фокальной плоскости Фурье-линзы, и прибор зарядовой связи, расположенный на двойном фокусном расстоянии от Фурье-линзы и соединенный с цифроаналоговым преобразователем, а в электронной системе формирования команд выходы указанных датчиков параллельно соединены через соответствукицие усилители и фильтры с цифроаналоговым преобразователем и акустооптическим модулятором, причем к выходу ЭВМ подключено введенное в систему устройство связи

с объектом, выходы которого параллельно подключены к управляемому пространственному транспаранту, оптическому процессору и к введенному в систему устройству измерения износа инструмента, состоящего из последовательно расположенных лазера, оптической системы и блока фотоприемников, содержащего маску с двумя отверстиями, за которыми расположены два фотодиода, соединенные через усилители с вычитающим устройством, выход которого подключен к входу цифроаналогового преобразователя.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 527261, кл. В 23 В 25/06, 1975.

2.Авторское свидетельство СССР | 650782, кл. В 23 Q 15/00, 1976.

3.Авторское свидетельство СССР по заявке № 2796269/24, кл.В 23 Q 15/00. 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления процессом резания | 1983 |

|

SU1122430A1 |

| Устройство для измерения скорости износа режущего инструмента | 1984 |

|

SU1188581A1 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| Устройство для программного управления металлорежущими станками | 1985 |

|

SU1315236A1 |

| Многоканальная система адаптивного управления металлорежущими станками | 1979 |

|

SU885973A1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СИГНАЛОВ РЛС С СИНТЕЗИРОВАННОЙ АПЕРТУРОЙ | 1990 |

|

RU2016409C1 |

| Устройство управления процессом резания | 1987 |

|

SU1759603A1 |

| Устройство управления процессом резания | 1983 |

|

SU1076859A1 |

| Устройство для ввода информации | 1989 |

|

SU1714643A1 |

| Устройство управления процессом резания | 1987 |

|

SU1759604A1 |

V

v

Авторы

Даты

1983-02-28—Публикация

1981-06-29—Подача