О

СП

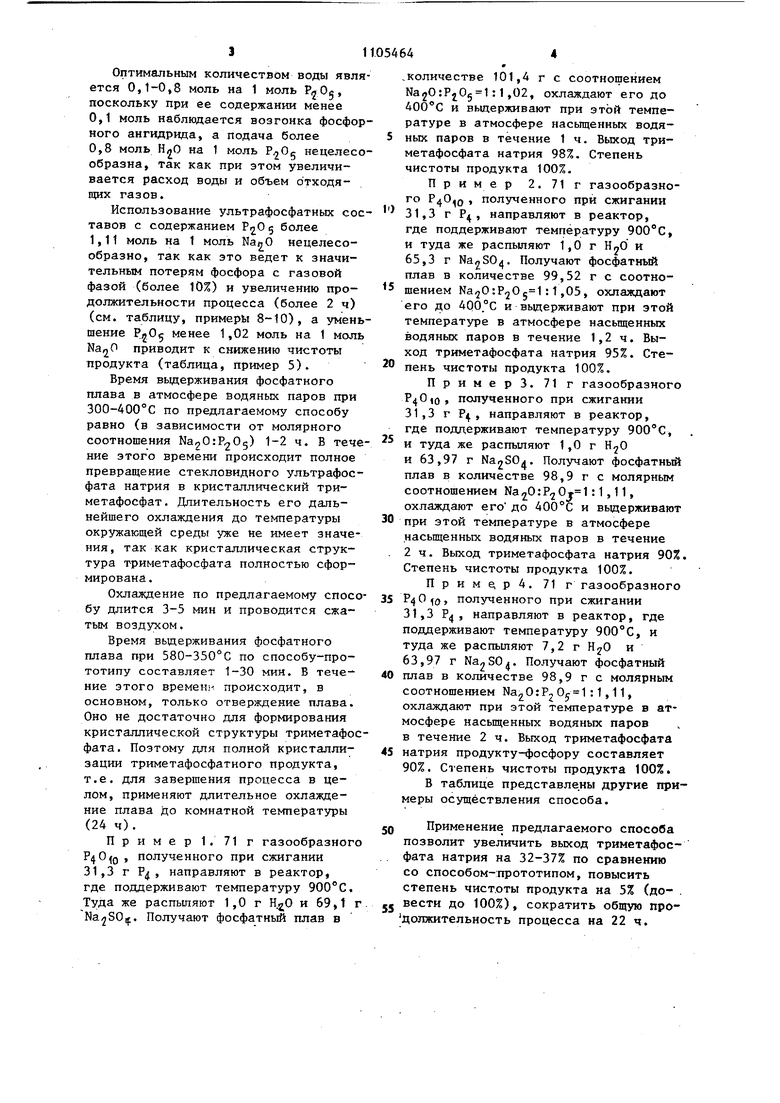

9) 4 Изобретение относится к способу получения триметафос ата натрия и может быть использовано при получении реактивных солей, моющих средст а также добавок для обработки воды и пищевых продуктов. Известен способ получения триметафосфата натрия путем термической конденсации однозамещеиного ортофос фата при 400°С, включающий следуняци стадии: получение фосфорной кислоты нейтрализацию, кристаллизацию фосфа та и вьщерживание фосфата при определенной температуре lJ . Недостатками известного способа являются многостадийяость процесса, необходимость использования предварительно очищенной фосфорной кислот невысокие выход и степень чистоты продукта. Наиболее близким к предлагаемому по технической сущности и достигаем му результату является способ, осно ванный на взаимодействии фосфорного ангидрида, образующегося при сжигании фосфора, и соединений щелочного металла, осуществялемый следующим образом: в пламя, поддерживаемое кислородсодержащим газом, вводят соединение щелочного металла (соль натрия) в количестве, необходимом для получения фосфатного расплава с соотношением а20:РаО :1 который затем отверждают в течение 1-30 мин при 300-580°С с дальнейшим охлаждением до окружающей температу ры в течение 24 ч 2. Недостатками способа являются низкий выход триметафосфата натрия (не более 58,0%) и невысокая степен чистоты продукта (95,9%), что обус1повлено присутствием примесей дру|гих фосфатов, а также значительная общая продолжительность процесса (25 ч) . Цель изобретения - увеличение выхода продукта и снижение содержания в нем примесей, а также сокращение продолжительности процесса. Поставленная цель достигается тем, что согласно способу получения триметафосфата натрия, включающему сжигание фосфора и взаимодействие образующегося фосфорного ангидрида с солью натрия с последующим отверж дением фосфатного расплава при 300580°С и охлаждением до температуры окружающей среды, взаимодействие ведут в атмосфере водяных паров при молярном соотношении компонентов в пересчете на Na OrPgOj., равном 1:(1,02-1,11), и отверждение ведут Ь течение 1-2 ч. Водяные пары и фосфорный ангидрид используют в молярном соотнощении (О,1-0,8):1, а охлаждение продукта до температуры окружающей среды осуществляют в течение 3-5 мин. Процесс осуществляют следующим образом. Б пары фосфорного ангидрида, образующегося при сжигании фосфора, при 800-900°С вводят соль натрия, например , в количестве, обеспечивающем соотношение Na20:P Oc, равное 1:)1,02-1,11), и водяные пары из расчета 0,1-0,8 моль на один моль Р получают фосфатный плав ультрафосфатного состава, котогрьй в дальнейшем охлаждают в атмосфере насьш енных водянь1х паров при 300-400с и вьщерживают при этих температурах в течении 1-2 ч. Далее продукт охлаждают до температуры окружающей среды сжатым воздухом в течение 3-5 мин, В этих условиях получают с выходом 90-98% триметафосфат натрия со 100%-ной чистотой. Общая продолжительность процесса не превышает 3 ч. Ультрафосфат натрия, характеризующийся наличием в структуре триметафосфатных циклов, в указанных условиях подвергается гидролитичр.скому расщеплению по местам разветвления, соединяющим между собой эти циклы, в результате чего происходит выделение метафосфатной основы в виде кислого триметафосфата натрия /0 (, JaO-P Р-ОН . I I 0 О Р-ОМа который в дальнейшем претерпевает превращения с образованием в качестве единственного конечного продукта триметафосфата натрия. Осуществление синтеза триметафосфата через ультрафосфат значительно упрощает процесс, так как последний в присутствии водяных паров получается б качестве первоначального продукта реакции взаимодействия фосфорного ангидрида с катионосодержащим компонентом при синтезе фосфатов любого состава.

Оптимальным количеством воды является 0,1-0,8 моль на 1 моль поскольку при ее содержании менее 0,1 моль наблюдается возгонка фосфорного ангидрида, а подача более 0,8 моль HjO на 1 моль нецелесообразна, так как при этом увеличивается расход воды и объем отходящих газов.

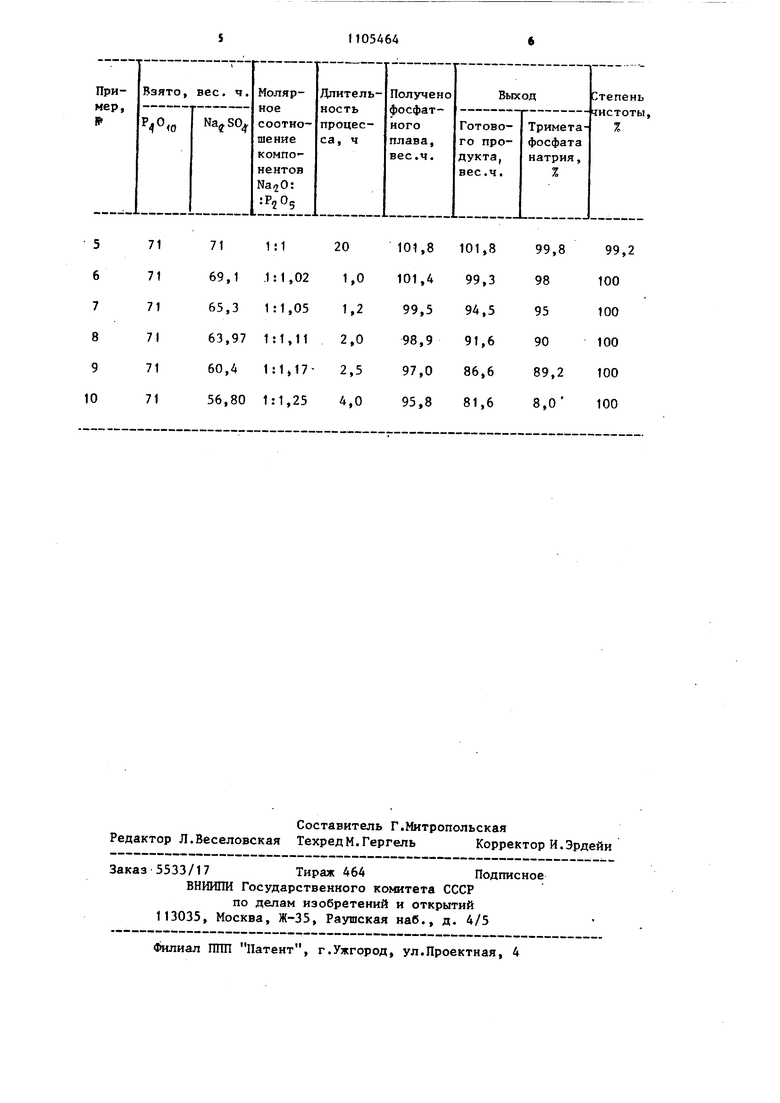

Использование ультрафосфатных составов с содержанием Р20 5 более 1,11 моль на 1 моль нецелесообразно, так как это ведет к значительным потерям фосфора с газовой фазой (более 10%) и увеличению продолжительности процесса (более 2 ч) (см. таблицу, примеры 8-10), а уменьшение менее 1,02 моль на 1 моль N32 приводит к снижению чистоты продукта (таблица, пример 5).

Бремя выдерживания фосфатного плава в атмосфере водяных паров при 300-400°С по предлагаемому способу равно (в зависимости от молярного соотношения Na20:P20g) 1-2 ч. В течение этого времени происходит полное превращение стекловидного ультрафосфата натрия в кристаллический триметафосфат. Длительность его дальнейшего охлаждения до температуры окружающей среды уже не имеет значения, так как кристаллическая структура триметафосфата полностью сформирована.

Охлаждение по предлагаемому способу длится 3-5 мин и проводится сжатым воздухом.

Время вьщерживания фосфатного плава при 580-350 0 по способу-прототипу составляет 1-30 мин. В тече- ние этого времени происходит, в основном, только отверждение плава. Оно не достаточно для формирования кристаллической структуры триметафосфата. Поэтому для полной кристаллизации триметафосфатного продукта, т.е. для завершения процесса в целом, применяют длительное охлаждение плава До комнатной температуры (24 ч).

Пример 1.71 г газообразного , полученного при сжигании 31,3 г Р, направляют в реактор, где поддерживают температуру 900°С, Туда же распьшяют 1,0 г и 69,1 г . Получают фосфатный плав в

количестве 101,4 г с соотношением Na20:PjOg 1:1,02, охлаждают его до 400С и выдерживают при этой температуре в атмосфере насьш1енных водяных паров в течение 1 ч. Выход триметафосфата натрия 98%. Степень чистоты продукта 100%.

Пример 2. 71 г газообразного полученного при сжигании

31,3 г Р , направляют в реактор, где поддерживают температуру 900С, и туда же распыляют 1,0 г Н20 и 65,3 г NanSO. Получают фосфатный плав в количестве 99,52 г с соотношением Na O:P205 1:1,05, охлаждают его до 400°С и вьдерживают при этой температуре в атмосфере насьш5енных водяных паров в течение 1,2ч. Выход триметафосфата натрия 95%. Степень чистоты продукта 100%.

ПримерЗ. 71 г газообразного Р40,о, полученного при сжигании 31,3 г Р, направляют в реактор, где поддерживают температуру 900°С,

и туда же распыляют 1,0 г

и 63,97 г Na2SOj. Получают фосфатный плав в количестве 98,9 г с молярным соотношением . 1,11, охлаждают его до 400°С и вьщерживают

при этой температуре в атмосфере

насьпценных водяных паров в течение 2 ч. Выход триметафосфата натрия 90%. Степень чистоты продукта 100%.

Приме,р4. 71 г газообразного

10, полученного при сжигании 31,3 Р, направляют в реактор, где поддерживают температуру 900°С, и туда же распьтяют 7,2 г и 63,97 г Na2SO. Получают фосфатный

плав в количестве 98,9 г с молярным соотношением , 65 1 :1,11, охлаждают при этой температуре в атмосфере насьш;енных водяных паров в течение 2 ч. Выход триметафосфата

натрия продукту-фосфору составляет 90%, Степень чистоты продукта 100%.

В таблице представлены другие примеры осуществления способа.

Применение предлагаемого способа позволит увеличить выход триметафосфата натрия на 32-37% по сравнению со способом-:прототипом, повысить степень чистоты продукта на 5% (до- .

вести до 100%), сократить общую продолжительность процесса на 22 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения триполифосфатов натрия и калия | 1985 |

|

SU1502462A1 |

| Способ получения триполифосфата натрия | 1980 |

|

SU994403A1 |

| СПОСОБ ЗАЩИТЫ ПОРИСТОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА ОТ ОКИСЛЕНИЯ И ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ МАТЕРИАЛ | 1995 |

|

RU2136636C1 |

| Соль-плавитель для сыра и способ получения соли-плавителя | 1989 |

|

SU1729377A1 |

| Способ получения термофосфата | 2015 |

|

RU2607349C1 |

| ЭЛЕКТРОЩЕТОЧНЫЙ МАТЕРИАЛ | 1972 |

|

SU426275A1 |

| Способ получения поли (оксиорганофосфат) фосфоната | 1979 |

|

SU952110A3 |

| Способ получения метафосфата натрия (соли Грэма) | 1989 |

|

SU1740315A1 |

| Способ получения моноамидофосфата аммония | 1980 |

|

SU899460A1 |

| ОЧИСТКА АКРИЛОВОЙ КИСЛОТЫ, ПОЛУЧЕННОЙ ИЗ БИОЛОГИЧЕСКОГО СЫРЬЯ, С ПОЛУЧЕНИЕМ СЫРОЙ И ЛЕДЯНОЙ АКРИЛОВОЙ КИСЛОТЫ | 2013 |

|

RU2599640C2 |

1. СПОСОБ ПОЛУЧЕНИЯ ТРИМЕТАФОСФАТА НАТРИЯ, включающий сжига1ие фосфора и взаимодейстбие образующегося фосфорного ангидрида с солью натрия с последующим отверждением фосфатного расплава при 300-580 °С и охлаждением до температуры окружающей среды.отличающийс я тем, что, с целью увеличения выхода продукта, снижения в нем примесей, а также сокращения продолжительности процесса, взаимодействие ведут в атмосфере водяных паров при молярном соотношении компонентов в пересчете на .Py равном 1;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Позин М.Б | |||

| Технология минеральных солей | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОЧИСТКИ КОТЛА ОТ НАКИПИ | 1924 |

|

SU1076A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3389958, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-07-30—Публикация

1983-04-27—Подача