2. Способ по п. 1, о т л и ч а ющ и и с я тем, что подвод тепла в куб вакуумной колонны осуществляют путем подачи в него остатка из атмосферно колонны, взятого в количестве

5-20 мае. % от его общего количества и предварительно нагретого до температуры на 30 - 80 С вьппе температуры кубка атмосферной колонны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения продуктов каталитического крекинга нефтяных фракций | 1981 |

|

SU960228A1 |

| СПОСОБ ВАКУУМНОГО ФРАКЦИОНИРОВАНИЯ МАЗУТА | 2021 |

|

RU2776900C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2525909C1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА ИЗ ОСТАТКА ВИСБРЕКИНГА | 2013 |

|

RU2514195C1 |

| Способ разделения широкой фракции катализата каталитического крекинга | 1981 |

|

SU968054A1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2525910C1 |

| Способ переработки нефтяного сырья | 1985 |

|

SU1260386A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2516464C1 |

| Способ переработки нефти | 1989 |

|

SU1648961A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОЙ ФРАКЦИИ ДЛЯ ДЕПАРАФИНИЗАЦИИ путум атмосферной ректификации дизельного топлива с вьщелением легкого дистиллата и тяжелого остатка и отпаркой низкокипящих примесей от легкого дистиллата в отпарной колонне, отличающийся тем, что, с целью увеличения отбора целевой фракции и исключения ее обводненности, в атмосферной колонне ректификацией выделяют средний дистиллат, далее легкий и средний дистиллаты подают на отпарку соответственно в верхнюю и среднюю часть отпарной колонны, остаток из атмосферной колонны направляют в вакуумную колонну, работающую при остаточном давлении 40-400 мм рт.ст., из которой отводят тяжелый дистиллат, нагревают его до температуры на 10-80 С выше температуры куба отпарной колонны и подают в верхнюю часть куба отпарной (Л колонны с выводом целевой фракции из нижней части куба отпарной колонны.

Изобретение относится к способам ректификационного получения дизельной фракции для выделения из нее ч парафинов и может найти применение в нефтеперерабатывающей и нефтехимической отраслях промьппленности.

Известен способ получения дизельной фракции для депарафинизации, по которому дизельную фракцию выводят боковым погоном через отпарную колонну из атмосферной колонны установки AT или АВТ. В низ отпарной колонны для отпарки низкокипящих примесей подают водяной пар lj .

Недостатком этого способа является То, что получение дизельной фракции для депарафинизации непосредственно из атмосферной колонны установки AT и АВТ приводит к уменьшению ее отбора, а также отбора суммы светлых нефтепродуктов от потенциального содержания в нефти. Кроме того, водяной пар, подаваемый в низ основной колонны и отпарной колонны, приводит к обводнению дизельной фракции (содержание воды в ней 0,01-0,015 мас.%) По технологическим условиям депарафинизации с предшествующей гидроочисткой вода является нежелательной примесью, резко снижающей технико-экономические показатели всего комплекса установок. Поэтому воду из дизельной фракции удаляют электроочисткой или отстоем в резервуаре, что увеличивает капитальные и эксплуатационные затраты. Кроме того, водяной пар является дорогостоячшм агентом.

Наиболее близким к изобретению является способ получения дизельной фракции для депарафинизации путем ректификации товарного дизельного топлива на специальной одноколонной атмосферной ректификационной установке с выделением легкого, тяжелого дистиллатов и тяжелого остатка. Легкий

дистиллат выводят через отпарную колонну, в низ которой, а также низ основной колонны, для отпарки низкокипящих примесей подают водяной пар. На выходе из установки легкий и тяжелый дистиллаты дизельной фракции смешивают 2J .

Недостаток этого способа - невозможность создания высоких флегмовых чисел в нижней части колонны, что приводит к безвозвратным потерям целевой дизельной фракции с остатком колонны. Кроме того, водяной пар, подаваемый в низ основной и отпарной колонны, приводит к обводнению дизельной фракции для депарафинизации, что резко снижает технико-экономические показатели всего комплекса установок по производству Н -парафинов.

Цель изобретения - увеличение отбора дизельной фракции для депарафинизации и устранение ее обводненности.

Поставленная цель достигается спо собом получения дизельной фракции для депарафинизации путем ректификации дизельного топлива в атмосферной колонне с выделением легкого и среднего дистиллатов, подачи их на отпарку соответственно в верхнюю и среднюю часть отпарной колонны, подачи остатка из атмосферной колонны в вакуумную колонну, работающую при остаточном давлении 40-400 мм рт.ст., вьгоода тяжелого дистиллата из вакуумной колонны, нагрева его до температуры на 10-80 С вьше температуры. куба отпарной колонны и подачи в верхнюю часть отпарной колонны с выводом целевой фракции из нижней части куба отпарной колонны.

Предпочтительно подвод тепла в куб вакуумной колонны осуществляется путем подачи в него остатка из атмосферной колонны, взятого в количестве

5-20 вес.% от его общего количества и предварительного нагретого до температуры на 30-80° С вьпие температуры куба атмосферной колонны.

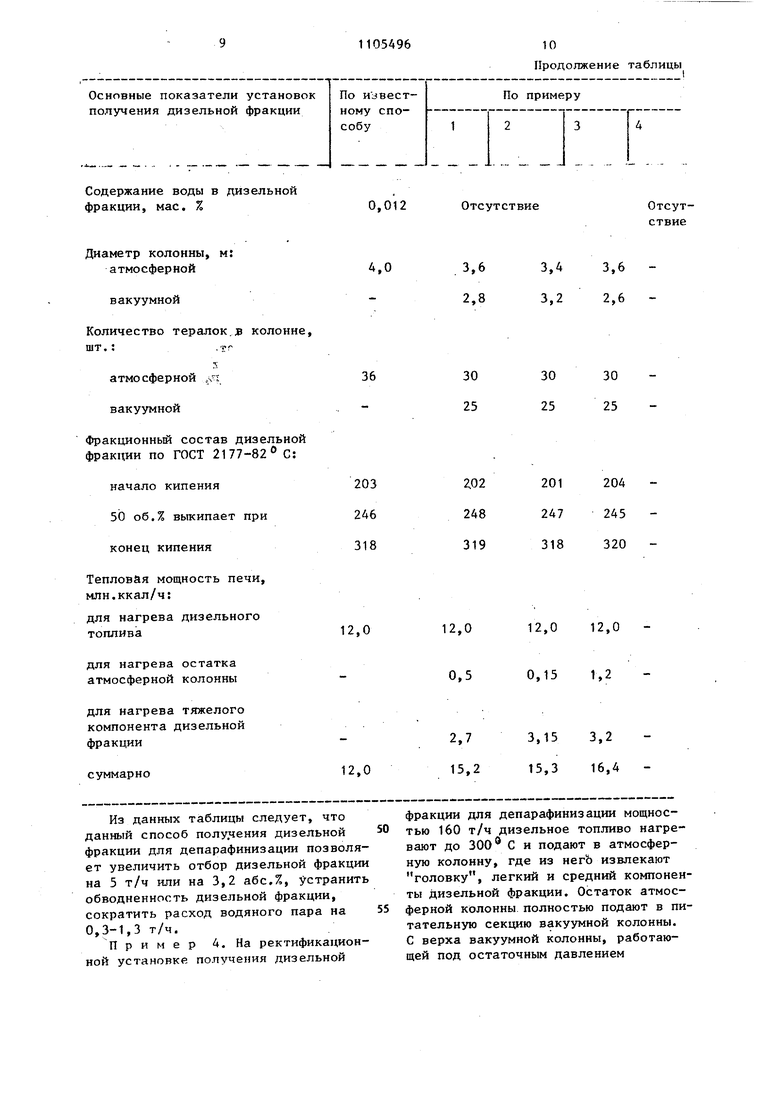

На чертеже представлена схема, поясняющая данный способ.

Способ осуществляется следующим образом.

Дизельное топливо 1 нагревают в трубчатой печи 2 и подают в атмосферную колонну 3, с верха которой выводят головку дизельного топлива 4. Боковыми погонами из атмосферной колонны 3 выводят легкий 5 и средний 6 компоненты дизельной фракции, которые направляют соответственно в верхнюю и среднкяо часть отпарной колонны 7. Остаток атмосферной колонны 8 направляют без нагрева в питательную секцию вакуумной колонны 9, а часть его (5-20%) после нагрева в трубчатой печи 10 на 30-80 Св кубовую часть вакуумной колонны 9. Инертные газы и воздух по линии 11 из вакуумной колонны 9 отсасьшаются эжектором 12 при помощи водяного пара 13, в результате чего на верху вакуумной колонны 9 поддерживается остаточное давление 40-400 мм рт.ст. Часть тяжелого компонента дизельной фракции, отводимой по линии 14, охлаждают в холодильнике 15 и подают на верх вакуумной колонны 9 для орошения. Балансовое количество тяжелог компонента дизельной фракции, отводимой по линии -14, нагревают в трубчатой печи 16 до температуры на 1080 С выше температуры куба отпарной колонны 7 и подают в ее кубовую часть. С низа куба этой колонны по линии 17 выводят дизельную фракцию для депарафинизации, а с верха - пары низкокипящих примесей дизельной фракции 18, которые возвращают в атмосферную колонну 3. С низа вакуумной колонны 9 выводят остаток перегонки дизельного топлива 19. I

Остаточное давление на верху в

вакуумной колонне 9 поддерживается на уровне 40-400 мм рт.ст. При давлении ниже 40 мм рт.ст. резко возрастают эксплуатационные затраты на создание вакуума, а при давлении вьцие 400 мм рт.ст. не обеспечивается требуемая доля отгона остатка атмосферной колонны 8 в питательной секции вакуумной колонны 9, куда он поступает без предварительного нагрева и

испаряется .за счет перепада давлений в атмосферной и вакуумной колоннах.

Количество остатка атмосферной колонны 8, направляемого в качестве горячей струи в кубовую часть вакуумной колонны 9, составляет 5-20% от его общего количества, а его температура на 30-80 С выше температуры низа атмосферной колонны 3. Нижний предел количества и температуры объясняется необходимостью создания в кубе вакуумной колонны 9 достаточного отпаривающего эффекта, а верхний предел - возрастанием эксплуатационных затрат на нагрев остатка

атмосферной колонны 8. I

Температура тяжелого компонента дизельной фракции после йагрева должна быть на 10-80 ° С выше температуры кубовой части отпарной колонны 7. Нижний предел этой температуры объясняется необходимостью создания достаточного отпаривающего эффекта в кубе колонны 7, а верхний предел резким увеличением эксплуатационных затрат на нагрев тяжелого компонента дизельной фракции.

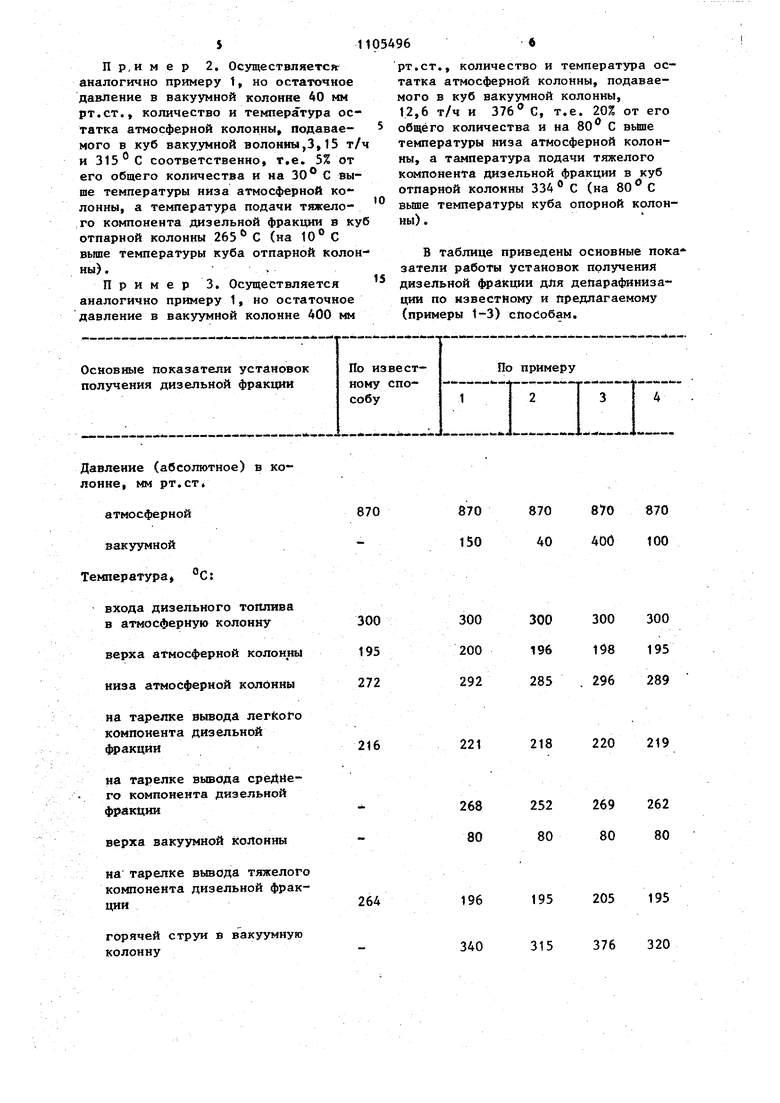

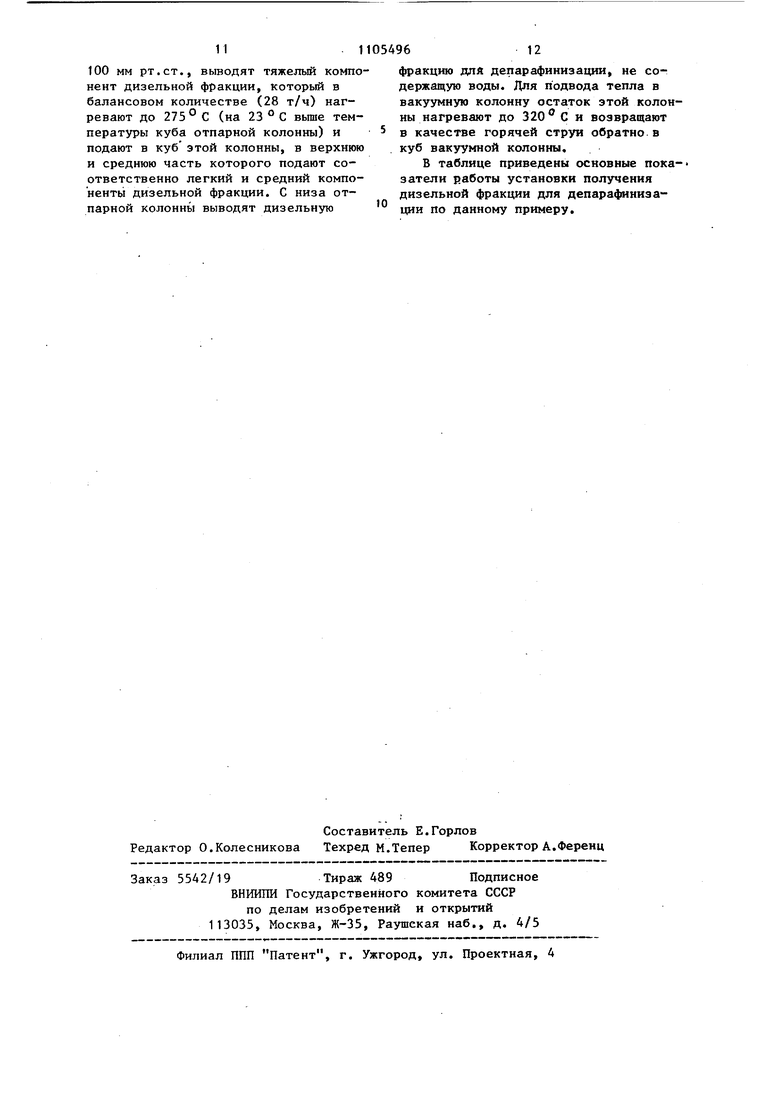

Пример 1.На ректификационной установке получения дизельной фракции для депарафинизации мощность 160 т/ч дизельное топливо нагревают до 300 С и подают в атмосферную колонну, где из него извлекают головку, легкий и средний компоненты дизельной фракции. Остаток атмосферной колонны (56,7 т/ч) подают в питательную секцию вакуумной колонны без предварительного нагрева, остальное количество остатка (6,3 т/ч или 10% от его общего количества) нагревают до- 340 °С (т.е. на С вьше температуры низа атмосферной колонны) и подают в кубовую часть вакуумной колонны. С верха вакуумной колонны, работающей под остаточным давлением 150 мм рт.ст., выводят тяжелый компонент дизельной фракции, который в бапансовом количестве (30 т/ч) нагревают до (на 28 С вьппе температуры куба отпарной колонны) и подают в куб этой колонны, в верхнюю и среднюю часть которого подают соответственно легкий и средний компоненты дизельной фракции. С низа отпарной колонны выводят дизельную фракцию для депарафинизации, не со держащую воды. $ П р,и м е р 2. Осуществляете аналогично примеру 1, но остаточное давление в вакуумной колонне 40 мм рт.ст., количество и температура остатка атмосферной колонны, подаваемого в куб вакуумной волонны,3,15 т/ и 315 С соответственно, т.е. 5% от его общего количества и на 30 С выше температуры низа атмосферной колонны, а температура подачи тяжелого компонента дизельной фракции в ку отпарной колонны 265 С (на 10° С вьше температуры куба отпарНоЙ колон ны) .. Пример 3. Осуществляется аналогично примеру 1, но остаточное давление в вакуумной колонне 400 мм

авление (абсолютное) в коонне, мм рт.ст

атмосферной870

вакуумнойемпература, °С:

входа дизельного топлива

в атмосферную колонну 300

верха атмосферной колонны 195 низа атмосферной колонны 272

на тарелке вывода nerkofo

компонента дизельной

4факции216

на тарелке вывода среДНего компонента дизельной

ф ; акцкиверха вакуумной колонны на тарелке вывода тяжелого компонента дизельной фракции264

горячей струи в вакуумную колонну

870

870 870 870 40 400 100 150

300

300 300 198 195 196 296 289 285

218 220 219

268252269262

80808080

196195205195

340315376320 96 рт.ст., количество и температура остатка атмосферной колонны, подаваемого в куб вакуумной колонны, 12,6 т/ч и 376° С, т.е. 20% от его общего количества и на 80 С выше температуры низа атмосферной колонны, а тампература подачи тяжелого компонента дизельной фракции в куб отпарной колонны 334 С (на 80 С выше температуры куба опорной колонны) . В таблице приведены основные пока затели работы установок получения дизельной фракции для депарафинизации по известному и предлагаемому (примеры 1-3) способам. низа вакуумной колонны низа отпарной колонны тяжкого комнонента дизельной фракции в куб отпарной колонны Количество, т /ч: дизельного топлива головки дизельного toпливa дизельной фракции, в т.ч.: легкого компонента среднего компонента тяжелого компонента остатка атмосферной ко в т.ч.: в питательную секцию куумной колонны в кубовую часть ваку ной колонны тяжелого компонента диз ной фракции на орошение куумной колонны

остатка перегонки дизельнго топлива

горячей струи в вакуумную колоннуводяного пара:

в куб атмосферной

колонны

в куб отпарной

колонны

в эжектор вакуумной колонны

33,0 33,0 33,0

33,0

32,0

3,02,0 2,7

2,5 50 248 256. 250 52 255 254 252 265 334 275 60,0160,0160,0160,0 7,07,07,07,0 120,0120,0120,0120,0 60,060,060,060,0 30,025,035,032,0 30,035,025,028,0 3,063,063,0 56,759,8550,461,0 6,33,1512,60,0170,0140,0 155,0

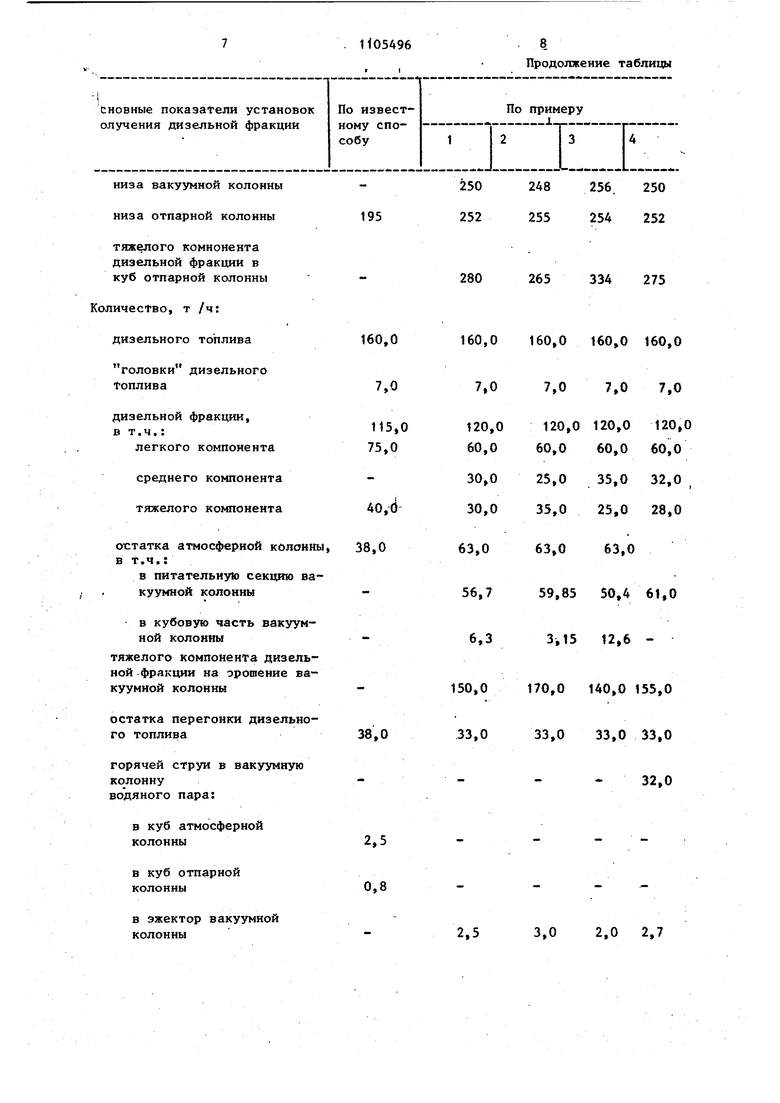

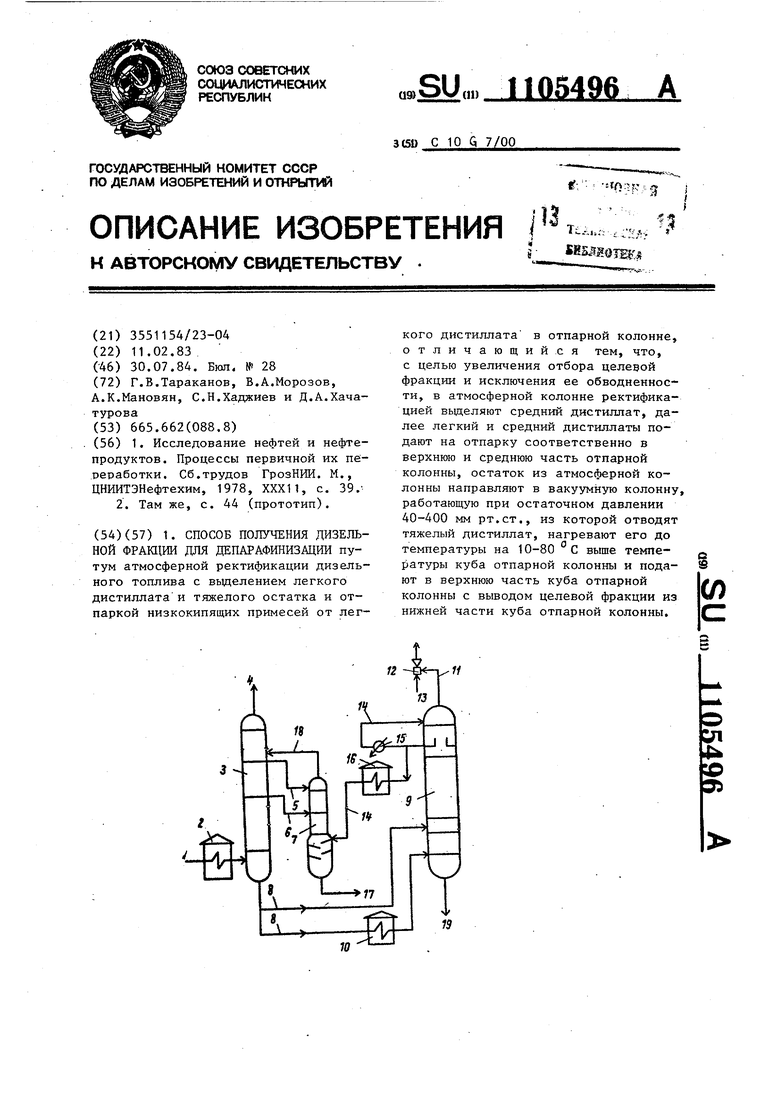

Диаметр колонны, м:

атмосферной

вакуумнойКоличество тералок.да ко

шт.:,тг

S

атмосферной ,

вакуумнойФракционный состав дизе фракции по ГОСТ 2177-82

начало кипения

50 об.% выкипает при

конец кипения

Тепловая мощность печи, млн.ккал/ч:

для нагрева дизельного

топлива

для нагрева остатка атмосферной колонны

для нагрева тяжелого компонента дизельной фракциисуммарно

Из данных таблицы следует, что данный способ полу.чения дизельной фракции для депарафинизации позволяет увеличить отбор дизельной фракции на 5 т/ч или на 3,2 абс.%, устранить обводненность дизельной фракции, сократить расход водяного пара на 0,3-1,3 т/ч.

Пример 4. На ректификационной установке получения дизельной

3,4

3,6 3,2 2,6

30 25

30 25

12,012,012,0

0,50,151,2

2,73,153,2

15,215,316,4

фракции для депарафинизации мощностью 160 т/ч дизельное топливо нагревают до 300® С и подают в атмосферную колонну, где из негЬ извлекают головку, легкий и средний компоненты дизельной фракции. Остаток атмосферной колонны, полностью подают в питательную секцию вакуумной колонны. С верха вакуумной колонны, работающей под остаточным давлением

II110549612

100 мм рт.ст., выводят тяжелый компо-фракцию дпА депарафинизации, не сонент дизельной фракции, который вдержащую воды. Для подвода тепла в балансовом количестве (28 т/ч) наг-вакуумную колонну остаток этой колонревают до 275° С (на 23 ° С выше тем-ны нагревают до 320 С и воэврацают пературы куба отпарной колонны) и в качестве горячей струи обратно в подают в куб этой колонны, в верхнююкуб вакуумной колонны, и среднюю часть которого подают со- В таблице приведены основные покаответственно легкий и средний компо-затели работы установки получения ненты дизельной фракции. С низа от-дизельной фракции для депарафинизапарной колоннь выводят дизельную по данному примеру.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исследование нефтей и нефтепродуктов | |||

| Процессы первичной их переработки | |||

| Сб.трудов ГрозНИИ | |||

| М., ЦНИИТЭНефтехим, 1978, XXXI1, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1984-07-30—Публикация

1983-02-11—Подача