Изобретение относится к разделению нефти на углеводородные фракции и может быть использовано в нефтеперерабатывающей промышленности.

Цель изобретения - увеличение отбора фракции дизельного топлива, повышение качества дистиллятных фракций и снижение расхода водяного пара.

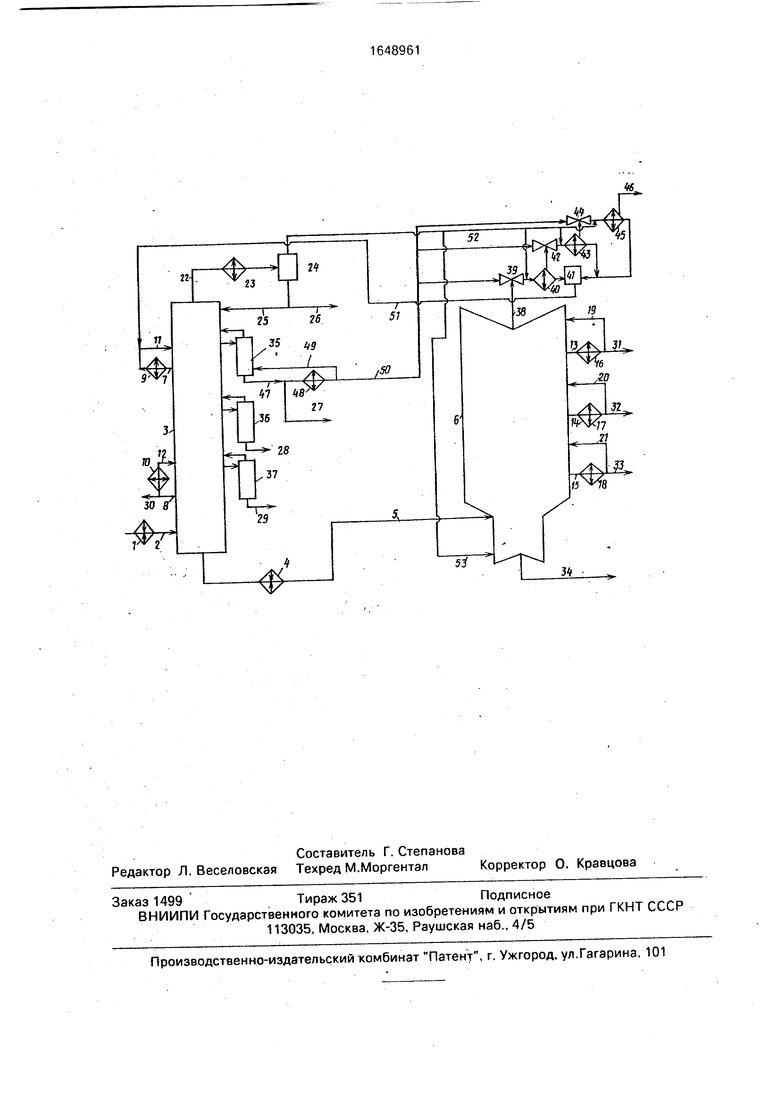

На чертеже представлена схема, иллюстрирующая предлагаемый способ переработки нефти.

Способ осуществляется следующим образом.

Нагретую в печи 1 отбензиненную нефть по линии 2 вводят в сложную атмосферную колонну 3. Остаток колонны 3 нагревают в печи 4 и по линии 5 вводят в вакуумную колонну 6. С промежуточного сечения колонны 3 и по линиям 7 и 8 выводят верхнее и нижнее циркуляционные орошения, охлаждают в теплообменниках 9 и 10 и по линиям 11 и 12 возвращают в колонну 3.

С промежуточного сечения колонны б по линиям 13, 14 и 15 выводят верхнее, среднее и нижнее циркуляционные орошения вакуумной колонны, охлаждают в теплообменниках 16, 17 и 18 и по линиям 19,20 и 21 возвращают в колонну 6. С верха колонны 3 по линии 22 выводят пары, конденсируют их в конденсаторе 23 и подают в емкость 24. Конденсат из емкости 24 по линии 25 подают на орошение колонны 3, а балансовый избыток выводят по линии 26 в качестве легкой дистиллятной фракции. Из колонн 3 и 6 по линиям 27-33 выводят дистиллятные фракции. С низа колонны 6 по линии 34 выводят остаток. Боковые погоны атмосферной колонны 3 подают в отпарные секции 35, 36 и 37.

С верха колонны 6 неконденсируемые пары по линии 38 подают на первую ступень 39 многоступенчатого эжектора, конденсируют после эжекции в конденсаторе 40. Конденсат из конденсатора 40 стекает в емкость 41, а несконденсированные пары и газы разложения подают на вторую ступень 42 многоступенчатого эжектора и конденсируют после эжекции в конденсаторе 43. Кон- денсат из конденсатора 43 стекает в емкость 41, а несконденсированные пары подают на третью ступень 44 многоступенчатого эжектора и конденсируют после эжекции в конденсаторе 45. Конденсат из конденсатора 45 стекает в емкость 41, а несконденсированные газы разложения и воздух по линии 46 выводят из системы.

Промежуточную дистиллятную фракцию, выводимую с низа верхней отпарной секции 35 по линии 47, нагревают в нагревателе 48 и по линиям 49 и 50 подают в низ верхней отпарной секции 35 и в каждую ступень 39,42 и 44 многоступенчатого эжектора соответственно. Конденсат после каждой ступени эжекции из емкости 41 по линии 51 подают в. качестве орошения колонны 3. Паровую фазу с верха емкости 24 орошения сложной атмосферной колонны 3 по линии 52 подают в конденсаторы 40, 43 и 45 после ступеней эжекции. При этом целесообразно также указанную паровую фазу по линии 53 подавать в низ вакуумной колонны 6.

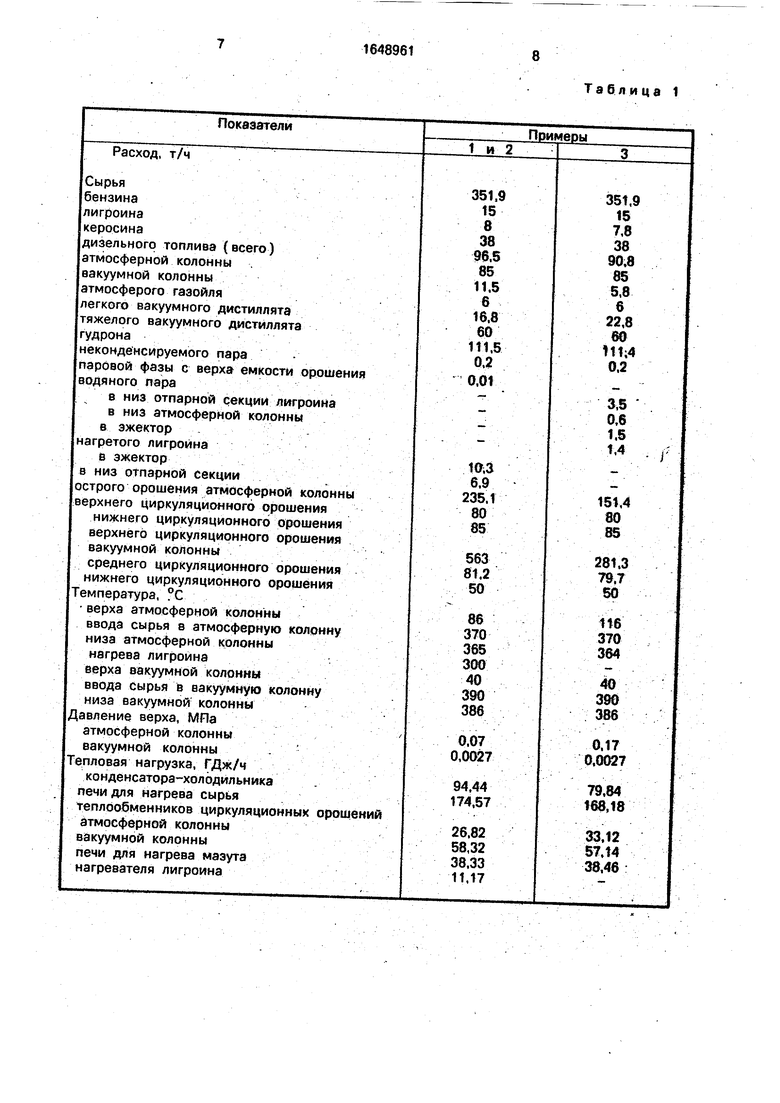

Расчетным путем было проведено сравнение работы атмосферной и вакуумной колонн для переработки нефти по предлагаемому и известному способам.

Пример 1 (по предлагаемому способу). В сложной атмосферной колонне К-2 расположено 37 тарелок, из них 5 в отгонной секции, в отпарной секции верхнего бокового погона (лигроина) - 8 тарелок. Массо- и теплообменный КПД тарелок укрепляющей

секции и отпарной секции лигроина принят равным 0,6. Давление верха колонны 0,07 МПа, перепад давления на тарелку принят равным 0,001 МПа, в паровых трубопроводах - 0,02 МПа.

С верха колонны выводят бензин, часть его после охлаждения возвращают на верхнюю тарелку колонны в качестве орошения. С седьмой тарелки (счет сверху) колонны

0 выводят лигроин и подают в верхнюю от- парную секцию. С двенадцатой тарелки колонны выводят верхнее циркуляционное орошение, охлаждают в теплообменниках и с температурой 110°С возвращают на две5 надцатую тарелку колонны. С тринадцатой тарелки колонны выводят керосин. С восемнадцатой тарелки колонны выводят дизельное топливо. С двадцать четвертой тарелки колонны выводят нижнее циркуляционное

0 орошение, охлаждают в теплообмениках и с температурой 190°С возвращают на двадцать четвертую тарелку колонны. Атмосферный газойль выводят с двадцать шестой тарелки колонны. Мазут, выводимый с низа

5 атмосферной колонны, нагревают в печи и подают на восемнадцатое контактное устройство (счет сверху) вакуумной колонны. Всего в вакуумной колонне расположено 21 контактное устройство, Массо- и теплооб0 менный КПД контактных устройств укрепля- ющей секции принят равным 0,88, отгонной - 0,65. С третьего контактного устройства (счет сверху) колонны выводят жидкость, часть ее с температурой 40°С

5 подают на верх колонны в качестве орошения (верхнее циркуляционное орошение), а балансовый избыток выводят в качестве дизельного топлива. С шестого контактного устройства колонны выводят жидкость,

0 часть ее с температурой 80°С подают на четвертое контактное устройство в качестве орошения (среднее циркуляционное орошение), а балансовый избыток выводят в качестве легкого вакуумного дистиллята. С

5 десятого контактного устройства колонны выводят жидкость, часть ее с температурой 80°С подают на девятое контактное устройство в качестве орошения (нижнее циркуляционное орошение), а балансовый избыток

0 выводят в качестве тяжелого вакуумного дистиллята. Неконденсируемый пар, выводимый с верха колонны с температурой 40°С, отсасывают трехступенчатым эжектором. В качестве эжектирующего агента в эжектор

5 подают 10,3 т/ч нагретой до 300°С в нагревателе промежуточной дистиллятной фракции, выводимой с низа верхней отпарной секции (лигроин). В низ отпарной секции лигроина подают 6,9 т/ч нагретого до 300°С лигроина. Паровую фазу с верха емкости

орошения сложной атмосферной колонны в количестве 0,01 т/ч подают на полную конденсацию в конденсаторы после ступеней эжекции. Конденсат после каждой ступени эжекции с температурой 40°С возвращают на двенадцатую тарелку сложной атмосферной колонны. С низа вакуумной колонны выводят остаток (гудрон).

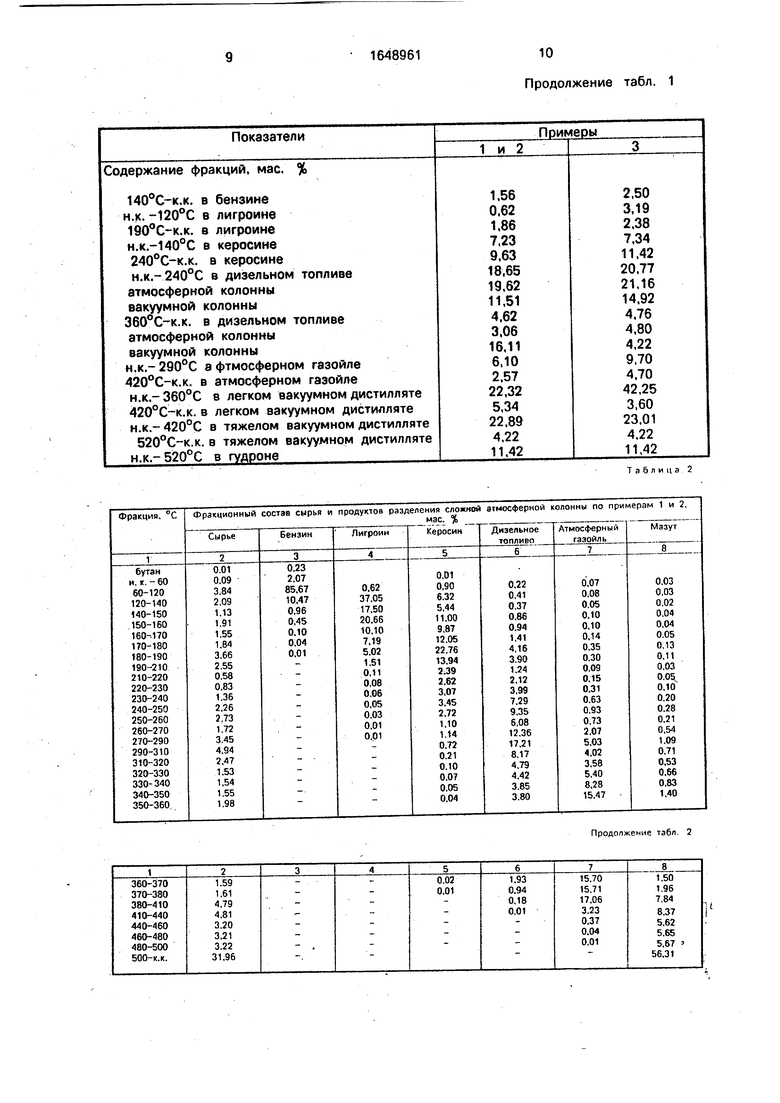

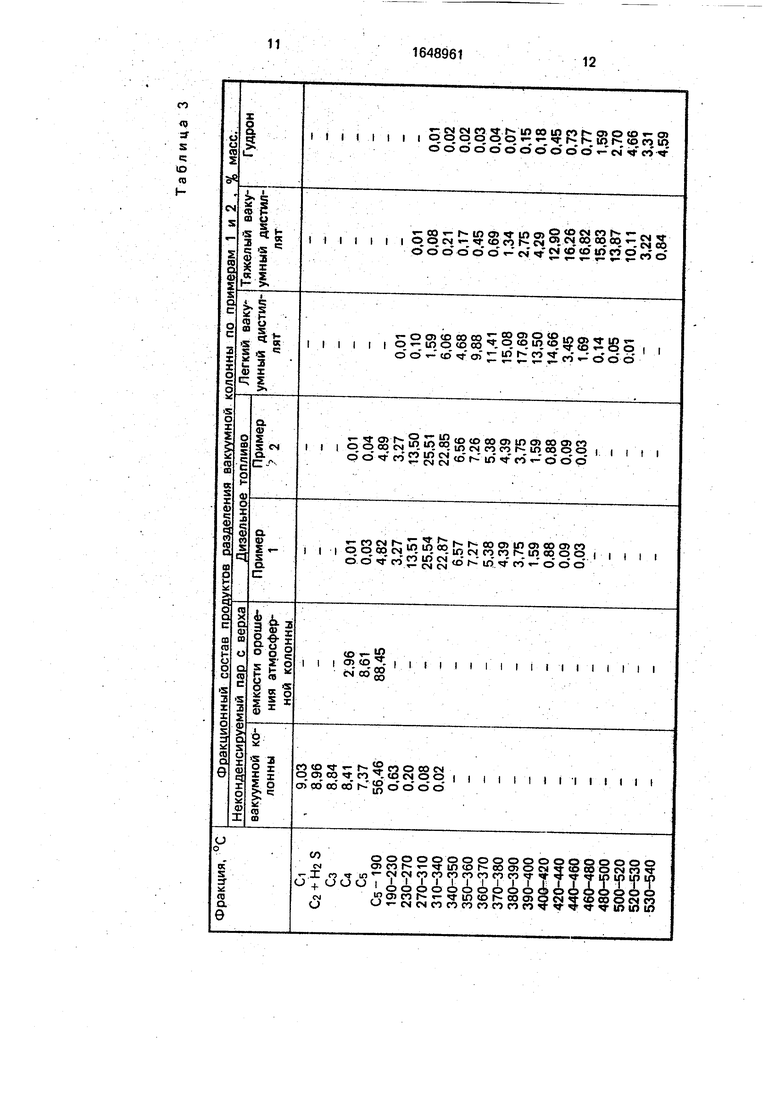

Основные режимные параметры работы колонн приведены в табл. 1, фракционный состав сырья и продуктов разделения - в табл. 2 и 3.

П р и м е р 2 (по предлагаемому способу). Он отличается от примера 1 тем, что паро-. вую фазу с верха емкости орошения сложной атмосферной колонны в количестве 0,01 т/ч подают в низ вакуумной колонны.

Основные режимные параметры работы колонн приведены в табл. 1, фракционный состав продуктов разделения - в табл. 2 и 3.

ПримерЗ (по прототипу). Процесс проводят в условиях примера 1 за исключением нагрева промежуточной дистиллятной фракции, выводимой с низа верхней отпар- ной секции 35 сложной атмосферной колонны 3, в нагревателе 48 и подачи по линии 49 в низ отпарной секции 35 по ЛИНУ. 50 в эжектор в качестве эжектирующего агента, возврата конденсата после каждой ступени эжекции по линии 51 в качестве орошения сложной колонны 3 и подачи паровой фазы с верха емкости орошения сложной колонны 3 по линии 52 в конденсаторы после ступеней эжекции. При этом в низ отпарной секции 35 лигроина подают 0,6 т/ч нагретого до 370°С водяного пара, в эжектор в качестве эжектирующего агента подают 1,4 т/ч водяного пара. Это количество по числу молей, а следовательно, и по объемному расходу равно эжектирующему агенту (лигроину) в предлагаемом способе. В низ атмосферной колонны вводят 1,5 т/ч водяного пара. Давление верха атмосферной колонны 0,17 МПа.

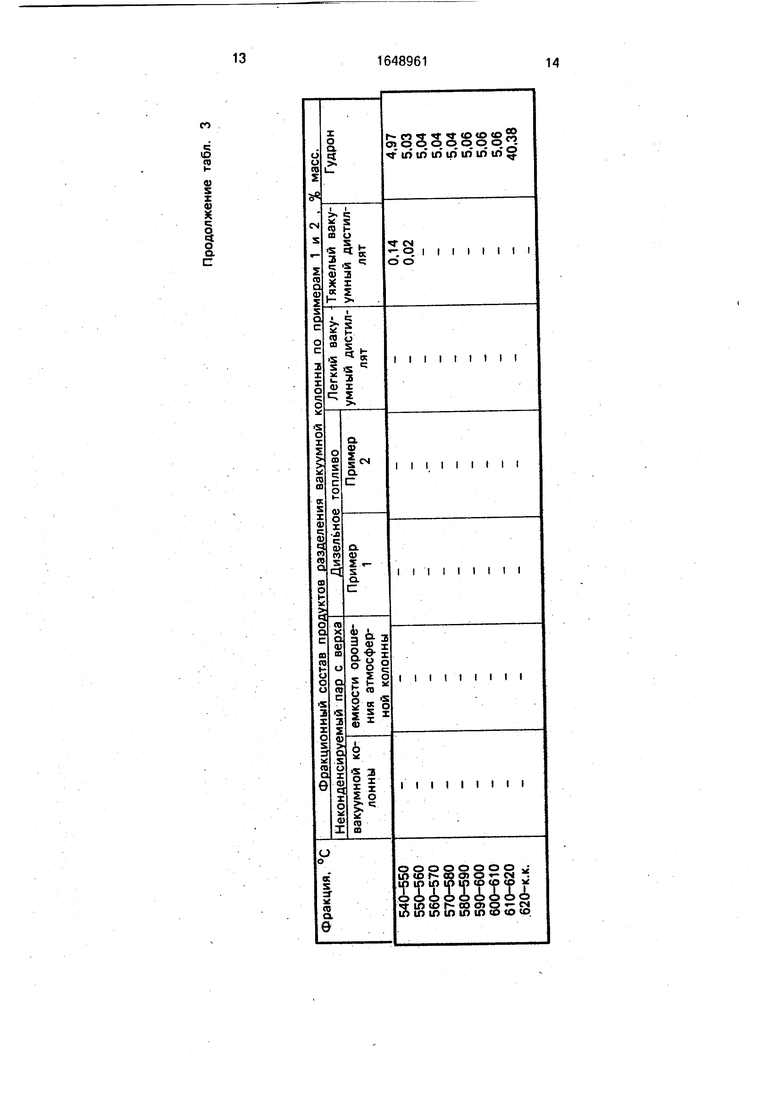

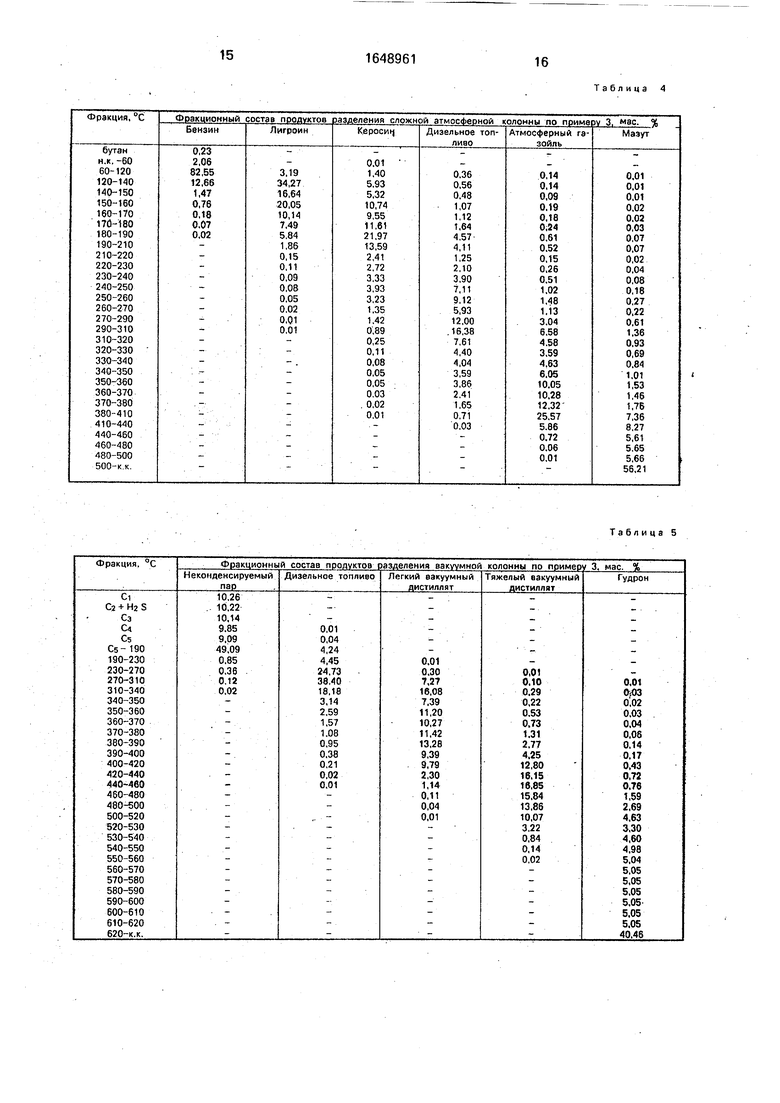

Основные параметры режима работы колонн приведены в табл. 1, фракционный состав продуктов разделения - в табл. 4 и 5.

Из представленных данных следует, что предлагаемый способ по сравнению с прототипом позволяет повысить отбор и качество целевых дистиллятных фракций и снизить расход водяного пара на переработку. Так, отбор дизельного топлива возрастает с 90,8 до 96,5 т/ч, т.е. на 6,3%. При этом содержание в бензине фр. 140°С - к.к. снижается с 2,50 до 1,56%. Содержание фр. н.к. - 120°С в лигроинз снижается с 3,19 до 0,62 мас.%, фр. 190°С - к.к. - с 2,38 до 1,86 мас.%. Содержание фр. 240°С - к.к. в керосине снижается с 11,42 до 9,63 мас.%. Содержание в дизельном топливе фр. н.к. - 240°С снижается с 20,77 до 18,65 мас.%, 360°С - к.к - с 4,76 до 4,62 мас.%. Содержание фр. н.к. - 290°С в атмосферном газойле снижается с 9,70 до 6,10 мас.%, фр. 420°С - к.к. - с 4,70 до 2,57%. Содержание в легком вакуумном дистилляте фр. н.к. - 360°С снижается с42,25 до 22,32 мас.%. что позволит

использовать его в качестве сырья для производства маловязкого масляного дистиллята вместо сырья для крекинга.

Кроме того, предлагаемый способ позволяет полностью исключить использование водяного пара для переработки нефти перегонкой в сложной атмосферной и вакуумной колоннах и тем самым уменьшить расход водяного пара на 3,5 т/ч. В связи с исключением использования водяного пара

уменьшаются коррозия оборудования и количество агрессивных сточных вод. Формула изобретения Способ переработки нефти путем подачи нагретой отбензиненной нефти в сложную атмосферную колонну и отбора в виде дистиллята паров бензина, охлаждения и конденсации паров с отделением неконденсируемого углеводородного газа и использованием части конденсата в качестве

острого орошения, вывода в виде боковых погонов фракций лигроина, керосина, дизельного топлива и атмосферного газойля после их отпарки в боковых отпарных секциях и получения мазута с низа колонны,

нагрева последнего в печи и подачи в вакуумную колонну, оборудованную системой эжекторов на потоке углеводородных паров сверху колонны, в которой отбирают вакуумные дистиллятные фракции в качестве боковых1 погонов из промежуточного сечения колонны и гудрон в виде кубового остатка перегонки, отличающийся тем, что, с целью увеличения отбора фракции дизельного топлива, повышения качества дистиллятных фракций и снижения расхода водяного пара, промежуточную дистиллят- ную фракцию с низа верхней отпарной секции атмосферной колонны делят на два потока, один из которых направляют в низ

этой же отпарной секции, а другой используют в качестве эжектирующего агента в эжекторах, полученную смесь конденсатов после каждой из ступеней эжекции объединяют с одной частью неконденсируемого углеводородного пара с верха атмосферной колонны и используют в качестве орошения на верху атмосферной колонны, а оставшуюся часть углеводородного пара направляют в низ вакуумной колонны.

Таблица 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| Способ перегонки мазута в вакуумной колонне | 1989 |

|

SU1643590A1 |

| Способ переработки нефти | 1988 |

|

SU1574627A1 |

| Способ переработки нефти | 1986 |

|

SU1413116A1 |

| Способ перегонки нефти | 1988 |

|

SU1595879A1 |

| Способ получения нефтяных фракций | 1988 |

|

SU1541237A1 |

| Способ перегонки мазута | 1988 |

|

SU1555342A1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2525910C1 |

| Способ переработки нефти | 1988 |

|

SU1525191A1 |

| Способ перегонки нефти | 1988 |

|

SU1664810A1 |

Изобретение касается нефтепереработки, в частности получения углеводородных фракций - дизельного топлива, легкого вакуумного дистиллята и гудрона. Цель - повышение отбора фракции дизельного топлива, качества дистиллятных фракций и снижение расхода водяного пара. Для этого нагретую отбензиненную нефть подают в сложную атмосферную колонну, где отбирают в дистиллят пары бензина, которые охлаждают, конденсируют с отделением неконденсируемого углеводородного газа. Часть конденсата используюгв виде орошения. Лигроин,керосин,дизельное топливо и атмосферный газойль выводят в виде боковых погонов после их отпарки в боковых отпарных секциях. Мазут, полученный с низа колонны, нагревают в печи и подают в вакуумную колонну, оборудованную системой эжекторов на потоках углеводородных паров сверху колонны, в которой отбирают вакуумные дистиллятные фракции в виде боковых погонов из промежуточного сечения колонны и гудрон - кубовый остаток перегонки. Промежуточную дистиллятную фракцию с низа верхней отпарной секции атмосферной колонны разделяют на два потока, один из которых возвращают в низ этой секции, а второй используют в качестве эжектирующего агента в эжекторах. Полученную смесь конденсатов после каждой из ступеней эжекции объединяют с одной частью неконденсируемого углеводородного газа с верха атмосферной колонны и используют как орошение на верху этой колонны, а оставшуюся часть направляют в низ вакуумной колонны. Эти условия увеличивают отбор дизельного топлива с 90,8 до 96,5 т/ч при улучшении качества целевых продуктов и исключении использования водяного пара, что снижает коррозию оборудования и агрессивность сточных вод. 5 табл., 1 ил. (Л С о 4 00 ю О

Таблица 2

Продолжение табл 2

Таблица 4

Таблица 5

| Нефтепереработка и нефтехимия, 1983, №12 | |||

| с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1991-05-15—Публикация

1989-05-23—Подача